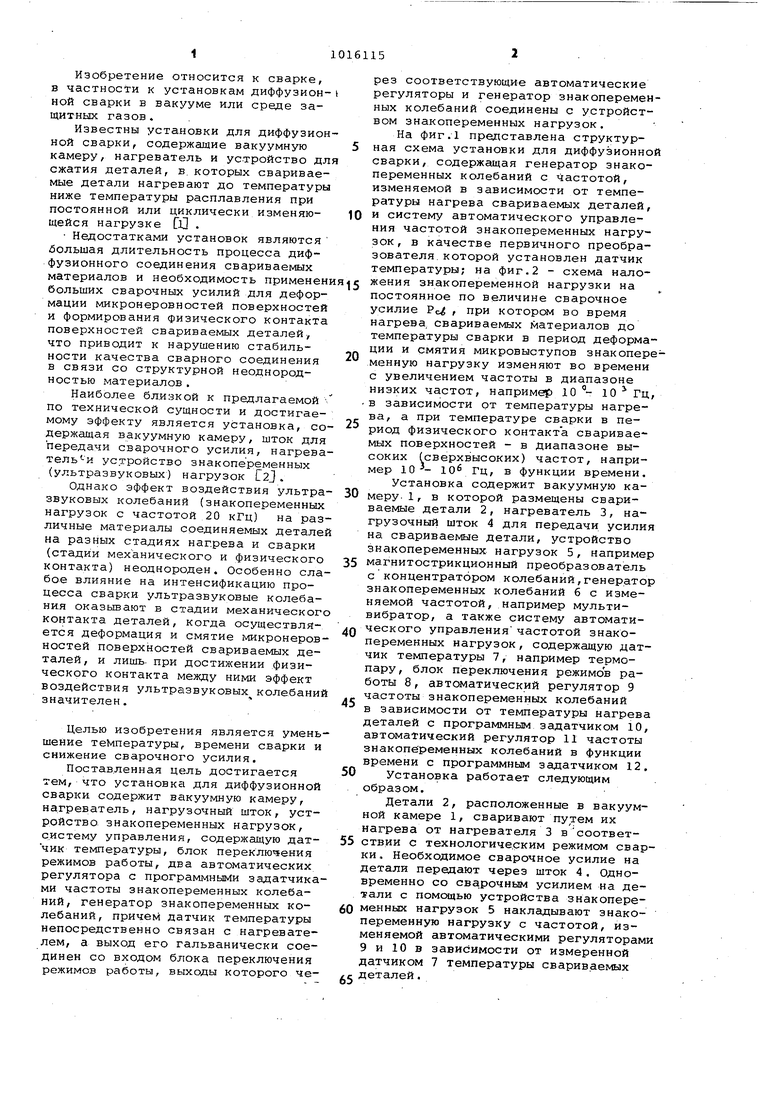

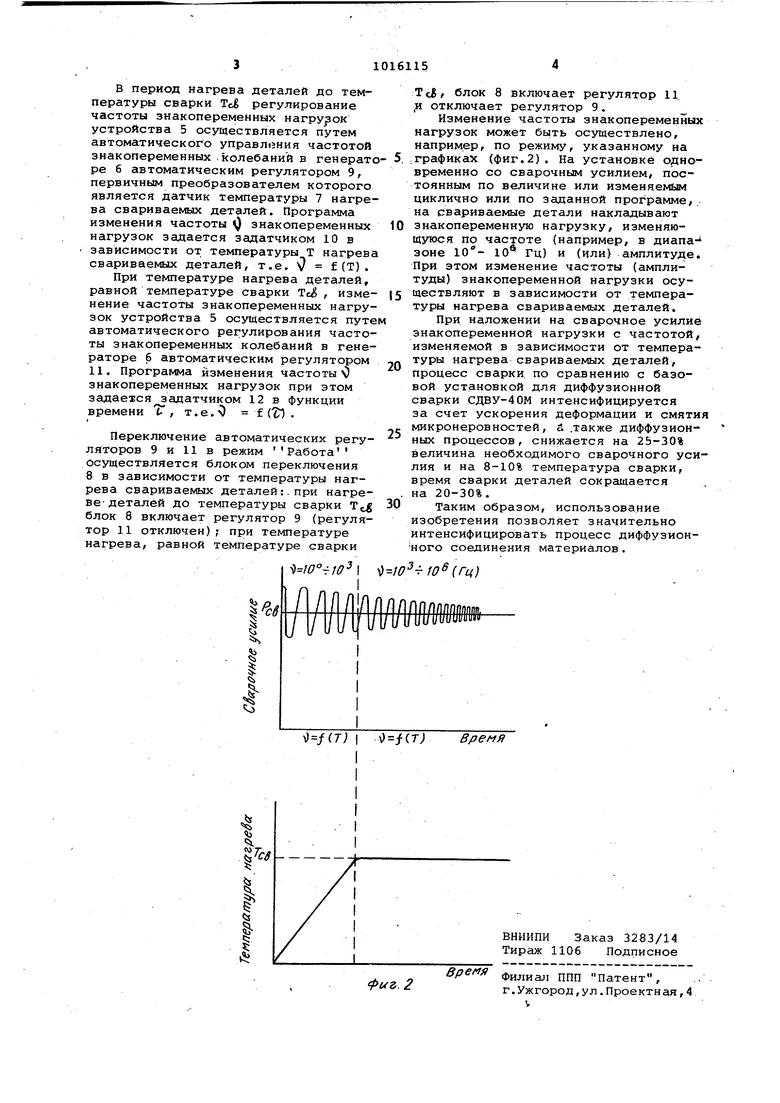

Изобретение относится к сварке, в частности к установкам диффузнойной сварки в вакууме или среде защитных газов. Известны установки для диффузионной сварки, содержащие вакуумную камеру, нагреватель и устройство дл сжатия деталей, в. которых свариваемые детали нагревают до температуры ниже температуры расплавления при постоянной или циклически изменяющейся нагрузке Ы . Недостатками установок являются большая длительность процесса диффузионного соединения свариваемых материалов и необходимость применен больших сварочных усилий для деформации микронеровностей поверхностей и формирования физического контакта поверхностей свариваемых деталей, что приводит к нарушению стабильности качества сварного соединения в связи со структурной неоднородностью материалов , Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является установка, со держащая вакуумную камеру, шток для передачи сварочного усилия, нагрева тель-и устройство знакопеременных (ультразвуковых) нагрузок C2j . Однако эффект воздействия ультра звуковых колебаний (знакопеременных нагрузок с частотой 20 кГц) на раз личные материалы соединяемых детале на разных стадиях нагрева и сварки (стадии механического и физического контакта) неоднороден. Особенно сла бое влияние на интенсификацию процесса сварки ультразвуковые колебания оказывают в стадии механическог контакта деталей, когда осуществляется деформация и смятие микронеров ностей поверхностей свариваемых деталей, и лишь, при достижении .физического контакта между ниида эффект воздействия ультразвуковых колебани значителен. Целью изобретения является умень шение температуры, времени сварки и снижение сварочного усилия. Поставленная цель достигается тем, что установка для диффузионной сварки содержит вакуумную камеру, нагреватель, нагрузочный шток, устройство знакопеременных нагрузок, систему управления, содержащую датчик температуры, блок переключения режимов работы, два автоматических регулятора с программньами задатчика ми частоты знакопеременных колебаний, генератор знакопеременных колебаний, причем датчик температуры непосредственно связан с нагревателем, а выход его гальванически соединен со входом блока переключения режимов работы, выходы которого через соответствующие автоматические регуляторы и генератор знакопеременных колебаний соединены с устройством знакопеременных нагрузок. На фиг.1 представлена структурная схема установки для диффузионной сварки, содержащая генератор знакопеременных колебаний с частотой, изменяемой в зависимости от температуры нагрева свариваемых деталей, и систему автоматического управления частотой знакопеременных нагрузок, в качестве первичного преобразователя которой установлен датчик температуры; на фиг.2 - схема наложения знакопеременной нагрузки на постоянное по величине сварочное усилие РС , при котором во время нагрева, свариваемых материалов до температуры сварки в период деформации и смятия микровыступов знакоперемегнную нагрузку изменяют во времени с увеличением частоты в диапазоне низких частот, например 10 - 10 Гц, в зависимости от температуры нагреBci, а при температуре сварки в период физического контакта свариваемых поверхностей - в диапазоне высоких (сверхвысоких) частот, например 10 Гц, в функции времени. Установка содержит вакуумную камеру. 1 , в которой размещены свариваемые детали 2, нагреватель 3, нагрузочный шток 4 для передачи усилия на свариваемые детали, устройство знакопеременных нагрузок 5, например магнитострикционный преобразователь с концентратором колебаний,генератор знакопеременных колебаний б с изменяемой частотой, например мультивибратор, а также систему автоматического управления частотой знакопеременных нагрузок, содержащую датчик температуры 7, например термопару, блок переключения режимов работы 8, автоматический регулятор 9 частоты знакопеременных колебаний в зависимости от температуры нагрева деталей с программным задатчиком 10, автоматический регулятор 11 частоты знакопеременных колебаний в функции времени с программным задатчиком 12. Установка работает следующим образом. Детали 2, расположенные в вакуумной камере 1, сваривают путем их нагрева от нагревателя 3 всоответствии с технологическим режимом сварки . Необходимое сварочное усилие на детали передают через шток 4. одновременно со сварочным усилием на детали с помсицью устройства знакопеременных нагрузок 5 накладывают знакопеременную нагрузку с частотой, изменяемой автоматическими регуляторами 9 и 10 в зависимости от измеренной датчиком 7 температуры свариваемых деталей. В период нагрева деталей до температуры сварки Тс регулирование частоты знакопеременных нагрузок устройства 5 осуществляется путем автоматического управления частотой знакопеременных колебаний в генерато ре б автоматическим регулятором 9, первичным преобразователем которого является датчик температуры 7 нагрева свариваемых деталей. Программа изменения частоты ) знакопеременных нагрузок задается задатчиком 10 в зависимости от температуры Т нагрева свариваемых деталей, т.е. f (Т) . При температуре нагрева деталей, равной температуре сварки Те , изменение частоты знакопеременных нагрузок устройства 5 осуществляется путе автоматического регулирования частоты знакопеременных колебаний в генераторе 6 автоматическим регулятором 11. Программа изменения частоты ) знакопеременных нагрузок при этом задаемся задатчиком 12 в функции времени t, т.е. О f (7Г) . Переключение автоматических регуляторов 9 и 11 в режим Работа Осуществляется блоком переключения 8 в зависимости от температуры нагрева свариваемых деталей:.при нагреве- деталей до температуры сварки Tj блок 8 включает регулятор 9 (регулятор 11 отключен); при температуре нагрева, равной температуре сварки T{J, блок 8 включает регулятор 11 ,и отключает регулятор 9. Изменение частоты знакопеременных нагрузок может быть осуществлено, например, по режиму, указанному на графиках (фиг.2). На установке одновременно со сварочным усилием, постоянным по величине или изменяемЬам циклично или по заданной программе/, на свариваемые детали накладывают знакопеременную нагрузку, изменяющуюся по частоте (например, в диапа- зоне 10 Гц) и (или) амплитуде. При этом изменение частоты (амплитуды) знакопеременной нагрузки осуществляют в зависимости от температуры нагрева свариваемых деталей. При наложении на сварочное усилие знакопеременной нагрузки с частотой/ изменяемой в зависимости от температуры нагрева свариваемых деталей, процесс сварки, по сравнению с базовой установкой для диффузионной сварки СДВУ-40М интенсифицируется за счет ускорения деформации и смятия микронеровностей, и .также диффузионных процессов, снижается на 25-30% величина необходимого сварочного усилия и на 8-10% температура сварки, время сварки деталей сокргицается на 20-30%. Таким образом, использование изобретения позволяет значительно интенсифицировать процесс диффузионного соединения материалов.

1.,

I I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки | 1981 |

|

SU998058A1 |

| Способ сварки давлением с подогревом | 1987 |

|

SU1574407A1 |

| ГЕНЕРАТОР ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2002 |

|

RU2227087C1 |

| Устройство для контактной микросварки | 1982 |

|

SU1058739A1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2007 |

|

RU2355537C1 |

| УСТАНОВКА С ПОВОРОТНОЙ ПЛАНШАЙБОЙ ДЛЯ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ | 2001 |

|

RU2183540C1 |

| Способ диффузионной сварки | 2020 |

|

RU2730349C1 |

| ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2001 |

|

RU2188107C1 |

| Устройство диффузионной сварки | 2017 |

|

RU2680170C1 |

| Установка для диффузионной сварки в вакууме | 1990 |

|

SU1738557A1 |

УСТАНСЖКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ, содержащая вакуумную камеру, нагреватель, нагрузочный шток, устройство знакопеременных нагрузок, систему управления, о т л и ч а ющ а я с я тем, что, с целью уменьшения температуры, времени сварки и снижения сварочного усилия, система управления содержит датчик температуры, блок переключения режимов работы, два автоматических регулятора с программными задатчиками частоты знакопеременных колебаний, генератор знакопеременных колебаний, причем датчик температуры непосредственно связан с нагревателем, а выход гальванически соединен с входом блока переключения режимов работы, выходы которого через соответствуквдие автоматические регуляторы и генёра- . тор знакопеременных колебаний соеди-, СО нены с устройством знакопеременных С нагрузок. . О ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Казаков Н.Ф | |||

| Диффузионная сварка материалов | |||

| М, Машиностроение, 1976, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU156403A1 | |

Авторы

Даты

1983-05-07—Публикация

1982-01-08—Подача