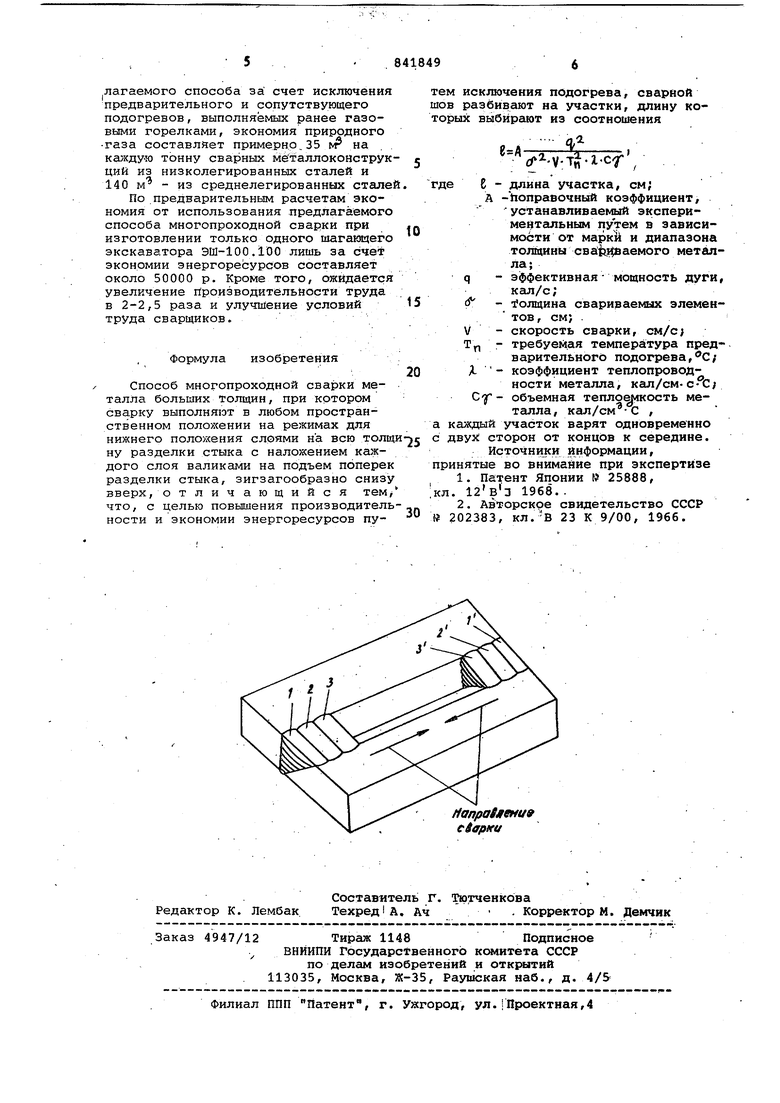

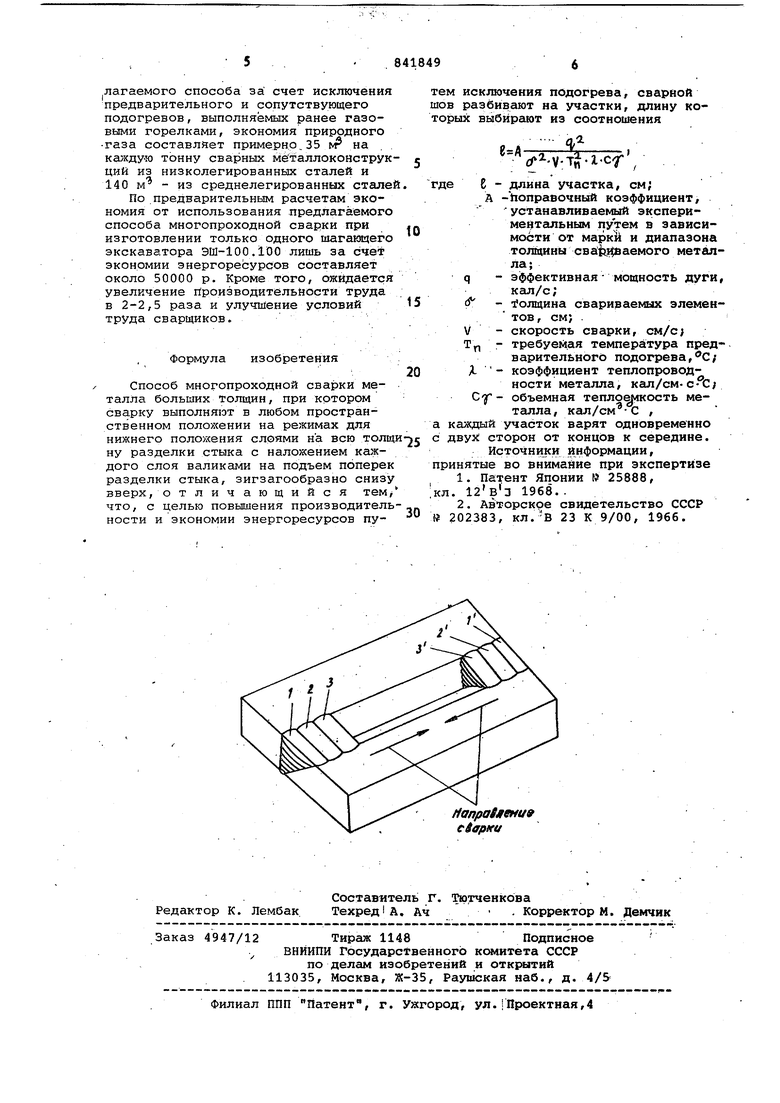

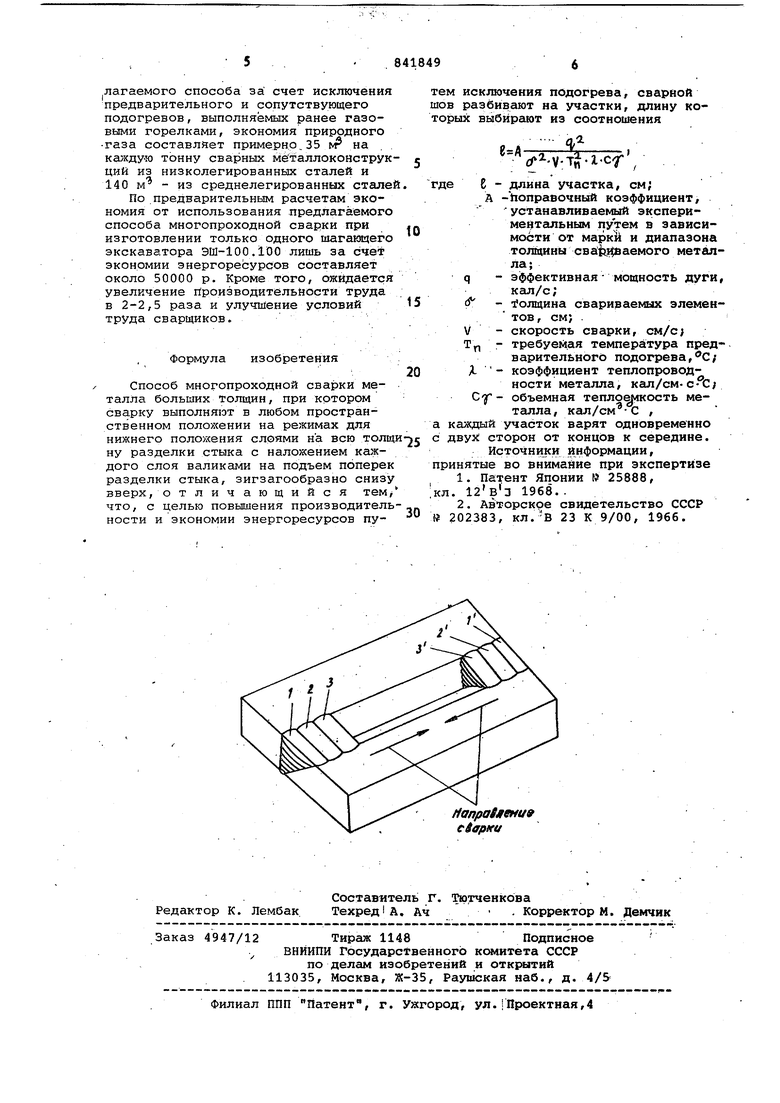

свойств свариваемого металла из соот нЬшения, полученного эмпирическим пу темЯ-СГ- -У-Т -длина участка, см; -поправочный коэффициент, устанавливаемый экспериментальнцм путем в зависимости от маркой и диапазона толщины свариваемого метал ла (при сварке стали толщи ной 60-150 мм А 20-55); -эффективная мощность дуги, кал/с; -толщина свариваемых элемен тов, см; -скорость сварки, см/с; требуемая температура пред варительнрго под9грева,С; коэффициент теплопроводности металла, кал/см Су - объемная теплоемкость металла, калУсм С, а каходый участок варят однойременно с двух сторон от концов к середине. В предлагаемом способе используется эффект наложения встречных теп ловых потоков. Известно, что при сварке металла большой толщины тепл От сварочной ванны отводится в основной металл, в том числе оно распространяется вдоль свариваемых кро мок. Замерами установлено, что около 3/4 вводимого тепла отводится в сторону, противоположную направле нию .сварки, а 1/4 - вдоль незаваренной ч,асти разделки.. Следовательн в том случае, когда сварка выполняется участками, причем от краев участка к его середине, тепловые по токи, направленные вдоль незаваренной части разделки, встречаясь, сум мируются, что обеспечив.ает повышени температуры металла перед сваркой; при этом отвод тепла от свариваемых кромок каждого участка одинаков, а распределение температуры вдоль свариваемого шва сравнительно равн омерное, что обеспечивает снижение величины напряжений, а в jcoHe4HOM итоге и деформаций свар1ных конструкций. Применительно к сварке . сталей минимальное значение коэффициента А выбрано из того расчета, (Чтобы в зоне термического влияния не образовывался участок перегрева,тГе р результате наложения встречных тепловых потоков металл в зоне термического влияния не должен нагреваться выше 1000-1100 с. Максимальное значение коэффициента А выбрано из того расчета, чтобы предупредить образование холодных трещин, т.е. в результате Нсшожения встречных тепловых потоков нагрев металла в зоне термического влияния не должен быть ниже. ЗОО-ЗЗО С. По предлагаемому способу сварку производят в следующей последовательности, ; Весь шов разбивают на отдельные участки, длину участка-определя эт из приведенного соотношения с учетом эффективной тепловой мощности дуги, толщины и теплофизических свойств свариваемого материала. Выб:ранные из указанного соотношения участки разделки заполняют известным способом многопроходной сварки больших трещин, выполняемым в любом пр остранственном положении шва только на режимах для нижнего положения, слоями на всю толщину разделки стыка, причем каясдый слой наплавляют валиками на подъем поперек разделки свариваемого стыка, зигзагообразно снизу вверх, и каждый следуюгдий валик слоя накладывают на край нйжелеи ащего горячего валика. На чертехсе изображена схема для осуществления предлагаемого способа многопроходной сварки, Сварку калодого участка начинают одновременно два сварщика в направлении от концов участка к его середине. Первый сварщик накладывает слои 1,2,3 и т.д., а второй - соответственно 1 ,2 ,3 и т.д. Например, сварку стыкового ива из стали марки 14Х2ГМР толщиной 100 мм производят следующим образом. По сварочным таблицам определяют значения теплофизических величин, выбирают Температуру предварительного подогрева, по диаметру электрода для дуговой сварки определяют силу сварочного тока и другие параметры режима. - Применительно к сварке стали марки 14Х2ГМР толщиной 100 Mi-i имеем Д- 0.09 кал/см, с- С;С3 1,25 Кал/см - С. Принимаем температуру предварительного подогрева Т, . Н азначаем параметры режима ручной дугоЪой сварки для электрода диаметром 5,0 мм: OCB 220-250 А Цд 27-29 В 0,5 см/с. Приняв эффективный коэффициент тепловой мощности при ручной дуговой сварке штз чными электродами t 0,8, определяем значение эффективной тепловой мощности (q) дуги q 0,. Приняв значение поправочного коэффициента А 35 и подставив соответствующие.значения в соотношение по определению длины участка, определя ем, что g 34 см. Ориентировочные расчеты показывают, что при использовании предлагаемого способа за счет исключения предварительного и сопутствующего подогревов, выполняемых ранее газовыми горелками, экономия природного газа составляет примерно,35 Np на каждую тонну сварных мёталлоконструк ций из низколегированных сталей и 140 м - из среднелегированных стале По предварительным расчетам экономия от использования предлагаемого способа многопроходной сварки при изготовлении только одного шагающего экскаватора ЭШ-100.100 лишь за счет экономии энергоресурсов составляет около 50000 р. Кроме того, ожидается увеличение производительйости труда в 2-2,5 раза и улучшение условий труда сварщиков. Формула изобретения Способ многопроходной сварки металла больших толщин, при котором сварку выполняют в любом пространственном положении на режимах для нижнего поло хения слоями на всю толщ ну разделки стыка с наложением каждого слоя валиками на подъем поперек разделки стыка, зигзагообразно снизу вверх, отличающийся тем что, с целью повышения производитель ности и экономии энергоресурсов пусключения подогрева, сварйой азбивают на участки, длину ковыбирают из соотношения , С - длина участка, см; А -Поправочный коэффициент, устанавливае1Ф1й экспериментальным путем в зависимости от марки и диапазона толщины еваЬ.нснемого металла;- эффективная мощность дуги, кал/с; толщина свариваемых элементов , см; . скорость сварки, см/с требуейая температура предварительного подогрева,С/ коэффициент теплопроводности металла, кал/см-с- С; C-jr - объемная теплое| кость металла, кал/см С , дый участок варят одновременно х сторон от концов к середине. Источники информации, тые во внимание при экспертизе Патент Японии № 25888, 2ва 1968. . Авторскре свидетельство СССР 383, кл.В 23 К 9/00, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многопроходной сварки | 1978 |

|

SU791477A1 |

| Способ многопроходной сварки | 1982 |

|

SU1016122A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ СВАРКИ | 2003 |

|

RU2233211C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| Способ сварки с подогревом | 1985 |

|

SU1303336A1 |

| СПОСОБ РУЧНОЙ ДУГОВОЙ СВАРКИ ШТУЧНЫМИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ | 2017 |

|

RU2661526C1 |

| Способ гибридной лазерно-дуговой сварки кольцевых поворотных стыков трубопроводов | 2022 |

|

RU2792346C1 |

Авторы

Даты

1981-06-30—Публикация

1979-04-06—Подача