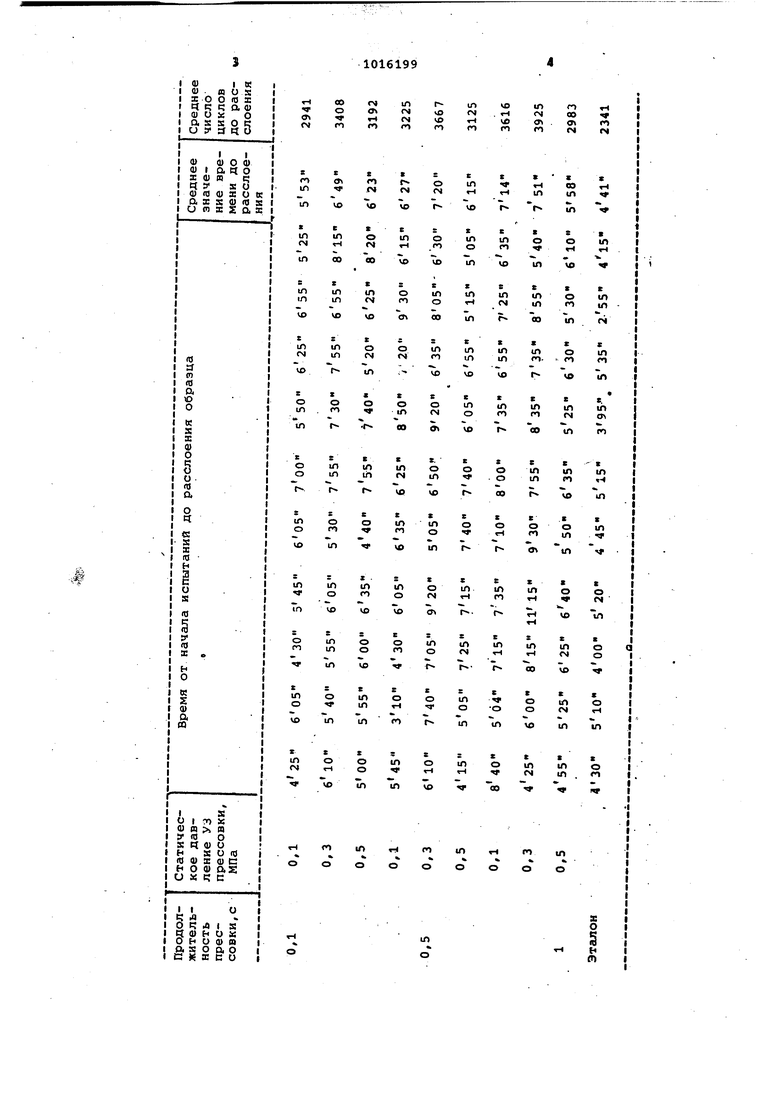

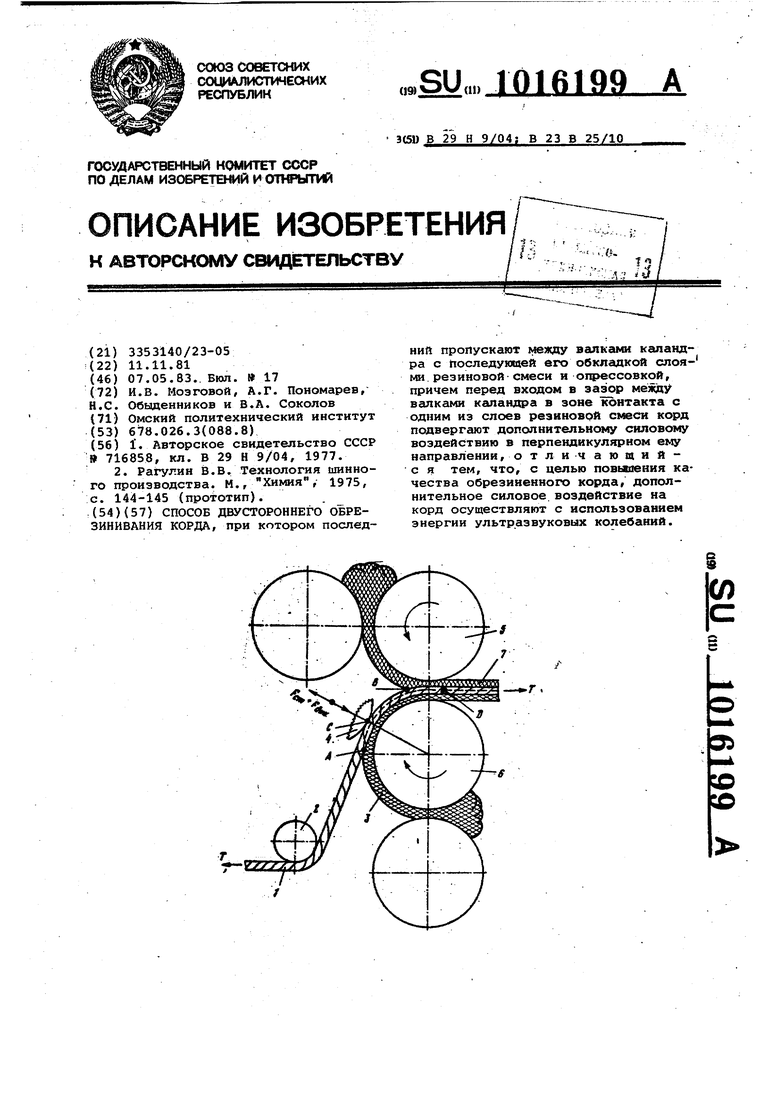

Изобретение относится к переработке полимерных материашов, а имен но к технологии обрезинивания корда и может быть применено при изготовлении резинотканевых слоеных полуфабрикатов в шинной и резинотехнической промышленности. Известен способ двустороннего обрезинивания корда, при котором последний пропускают между валками каландра с последующей его обкладкой слоями резиновой смеси и опрессовкой, причем в процессе обрезинивания корд подвергают дополнительно му силовому воздействию. При таком способе дополнительным силовым воздействием на корд являются продольные колебания fl. Однако относительные перемещения кордных нитей и резины в продольном направлении приводят к недостаточному проникновению резины в структу ру каждой отдельной нити. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ двустороннего обрезинивания корда, при котором последний пропускают между валками каландра с последующей его обкладкой слояг-м резиновой смеси и опрессовкой, причем перед входом в зазор между валкамк каландра в зоне контакта с одним из слоев резиновой смеси корд подвергают дополнительному силовому воздействию в перпендикулярном ему направлении. В таком способе дополнительное сило вое воздействие на корд обеспечивается как за счет линейного сосредоточенного статического усилия, прикладываемого к корду в поперечном направлении, так и за счет распределенного по месту контакта усилия прижатия корда к находящемуся на нижнем валке каландра обкладочному резиновому спею в результате натяже ния корда 23. Вследствие высокой скорости дефо мации и значительного времени релак сации напряжений, деформация резино вой смеси от действия статического сосредоточенного усилия имеет преим щественно упругий характер, что сни жает эффективность силового воздействия, а следойателыю не обеспечивает необходимого качества обрезине ного корда. Цель изобретения - повышение качества обрезиненного корда. Цель достигается тем, что соглас но способу двустороннего обрезинива ния корда, при котором последний пропускают между валками каландра, с последующей его обкладкой слоями резиновой смеси и опрессовкой, причем перед входом в зазор между валками каландра в зоне контакта с одним из слоев резиновой смеси корд подвергают дополнительному силовому воздействию в перпендикулярном ему направлении, дополнительное силовое воздействие на корд осуществляют с использованием энергии ультразвуковых колебаний. На чертеже представлена схема процесса обрезинивания. Способ осуществляют следующим образом. Корд 1 подают на установочный валик 2, определяющий начало контакта кордного полотна с нижним обкладочным слоем 3 резиновой смеси. В зоне АВ перед валками каландра производят обкладку корда с нижней стороны слоем 3 и предварительную прессовку корда при .дополнительном силово,м воздействии на него в перпендикулярном йму направлении с использованием энергии ультразвуковых колебаний. При этом усилие прессовки определяют су.-марным действием /F,,,. + Рдин / статического и динамического усилия,оказываемого на кордное полотио в точке спрессующим ультразвуковым инструментом 4, а также распределенным в зоне контакта АВ уси- лием Т натяжения корда. Далее корд подают в зазор между в :1лками 5 и 6 каландра. Здесь на корд накладывают верхний обкладочный слой 7 резиновой смеси, и после опрессовки получают обрезиненный корд необходимой толщины. Зона Ы) зона действия основного прессующего усилия. В качестве прессующего инструмента могут быть использованы кольцевые магнитострикЦионные преобразователи известной конструкции или система стержневых преобразователей с ультразвуковыми инструментами, работающими за счет продольных или поперечных колебаний. Пример. Партия обрезиненного корда (калибр 1,15 мм, корд марки 23КНТС, резиновая смесь - 100% СКИ-3 подвергается предварительной при дополнительном силовом воздействии ультразвуковых колебаний со статическим давлением до 0,5 МПа, (амплитуда 25 мкм и частота f 18 кГц) в течение О,-1 с, 0,5 с, и 1 с. Полученный обрезиненный корд с двух сторон обкладывают слоями резиновой смеси. Затем изготовляют образцы в виде параллелепипеда с размером сторон 18 18-15, которые испытывают на расслаивание при циклической нагрузке на бре1 ерной машине по ГОСТ 9981. В таблице приведены результаты лспыта ний.

и ю

с: а (Ц о

т л

ОО

х

S-«ч

s

m

fV I I

(DOW

а ч о

:

S 5

n

оч

го

Tf

1Л

0

о tR

S ID S

to X

о. X

Е

in

гЧ СО

с

ш

ш

с

1Л

1Л CN

in

X

о in

о

м

г

Е

ш

о о

in

о т

ш о

1Л

VO

ш о

ш

V0

у

(О X

н о

к

0)

а

О)

X.

E

о

in (Ч

ro о

I Iи

с; д

о р; лIS

ч 0) иик

о н

оао

g

Xси

ршго

1Л rv|

vO

го

VO

ve го

ел. оч

fOг

го

(Ч

X

« тН

с ш

CO

о

tn

ш

(N г

VO

X

E

X

X

о

ш о

tn го

о

о

го

чVO

o

Е

Е

X

с |Л

ш см

in о

in in

tn tn

о

го

ID

ri

X

г

Е

X

:

ш

in in

in in

tn гоо го

in

го

чэ

VO

10

tn

Е

X

с

E.

X

X

in о

tn

tn

о

n го

in гм

го

м

OS

oo

et

VO

Е.

X

t

Е

E

о

tn tn

о о

in

tn

о ш

РО VO

00

in

VO

X 1Л

ЕЕ

X

E

о

о о

о «г

tn

гощ

г|

о

Ч

в

tn

X

X

Е

X

с

E

in

ш

ш

о

о

о

го

N

01

tn

VO

E

E

E

X

:

E

о

tn tn

in

о

tn

о

N

tn

CO

r ч

VO

rrt

го о

t

tn

tn

.

ъ

о

о

о о

о

in о

н

m

S 1016199

Из таблицы видно, что при предва- Максимальная прочность имеет месрительной прессовке с применениемто при давлении 0,3 МПа и времени ультразвуковых колебаний в течениеобработки 1 с и состгшляет 3925 цик0,1 с прочность связи резины с кор-лов, что на 68% выше того же покадом по отношению к эталону, изготов-зателя для эталона, ленному известным способом, увеличи- . . , вается в среднем на 40%. В интервалеПрименение ультразвуковых колевремени прессовки от 0,1 до 1 с в качестве дополнительного растание прочности связи пpoиcxoдиtсилового воздействия при предваримедленнее, а при одновременном уве-тельной опрессовке позволяет повыличении статического давления прес-Ю сить качество обрезиненного корда совки от 0,3 до 0,5 МПа прочностьза счет повышения прочностных хараксвязи начинает снижаться.теристик последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса обрезинивания корда и устройство для его осуществления | 1990 |

|

SU1757904A1 |

| Способ изготовления обрезиненного металлокордного полотна | 1977 |

|

SU716858A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2269419C2 |

| Способ контроля качества обрезиненного невулканизованного корда | 1981 |

|

SU981010A2 |

| Способ определения качества каландрованного обрезиненного корда | 1988 |

|

SU1537548A1 |

| Способ контроля качества обрезиненного невулканизованного корда | 1977 |

|

SU680904A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| Каландр для обрезинивания корда | 1978 |

|

SU802077A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРЕКЕРА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1993 |

|

RU2041823C1 |

| Способ настройки каландра | 1987 |

|

SU1701563A1 |

СПОСОБ ДВУСТОРОННЕГО ОБРЕЗИНИВАНИЯ КОРДА, при котором последний пропускают между валками кгшандра с последующей его обкладкой слоями резиновой смеси и опрессовкой, причем перед входом в зазор между валками каландра в зоне контакта с одним из слоев резиновой смеси корд подвергают дополнительному силовому воздействию в перпендикулярном ему направлении,отличаюцийс я тем, что, с целью повьшения качества обрезиненного корда, дополнительное силовое, воздействие на корд осуществляют с использованием энергии ультразвуковых колебаний. ;о :о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления обрезиненного металлокордного полотна | 1977 |

|

SU716858A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рагулия В.В., Технология шинного производства | |||

| М., Химия, 1975, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

Авторы

Даты

1983-05-07—Публикация

1981-11-11—Подача