(54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА ОБРЕЗИНЕННОГО НЕВУЛКАНИЗОВАННОГО КОРДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества обрезиненного невулканизованного корда | 1977 |

|

SU680904A1 |

| Способ регулирования процесса обрезинивания корда и устройство для его осуществления | 1990 |

|

SU1757904A1 |

| Способ определения качества каландрованного обрезиненного корда | 1988 |

|

SU1537548A1 |

| Способ настройки каландра | 1987 |

|

SU1701563A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| Способ двустороннего обрезинивания корда | 1981 |

|

SU1016199A1 |

| Способ изготовления обрезиненного металлокордного полотна | 1977 |

|

SU716858A1 |

| КАЛАНДРОВАЯ УСТАНОВКА ДЛЯ ДВУСТОРОННЕГО ОБРЕЗИНИВАНИЯ ТЕКСТИЛЬНОГО ИЛИ СТАЛЬНОГО КОРДА | 1990 |

|

RU2008224C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРЕКЕРА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1993 |

|

RU2041823C1 |

| Каландр для обрезинивания корда | 1978 |

|

SU802077A1 |

t

Изобретение относится к резинотехнической, в частности к шинной, промышлен ности и может быть использовано для контроля качества обрезинивания армирующих основ на каландровых агрегатах.

По основному авт.св. № 680904 известен способ контроля качества обрезиненного невулканизованного корда по резиносодержанию при котором резиносодержание определяют по результатам непрерывного измерения потребляемой каландром мощности и сравнения ее с номинальной потребляемой мощностью каландра, определяемой по зависимости

у-аХ -vb,

рде Y - величина номинальной потребляемой мощности каландра, кВг; - величина удельного резинопотребле|гая каландра, кг/м ; а и )- коэ(}41 иенты (постоянные для данной марки корда) резиновой смеси, температуры и скорости. Однако подобный способ контр 1ля качск7гв« оброаиненното Hf ByjiKfiHH onaHHoro

корда не является достаточно достоверным при двусторонней обкладке корда, так как не позволяет итывать возможную разнотолщинность наносимых на кордное полотно накладок резиновой смеси даже при сохранен1ш номинальной мощности каландра. Это приводит к нарушению симметрии поперечного сечения ре- зинокордного полотна и, в конечном итоге, к выпуску оброзиненного корда с де10фекта чш типа оголение.

Цель изобретения - повышение достоверности контроля качества обрезинивания корда при двусторонней обкладке последнего.

15

Данная цель достигается тем, чго в способе контроля качества обрезиненного невулканизованного корда дополнительно определяют резинопогребле ше калибрующих зазоров каландра между парами

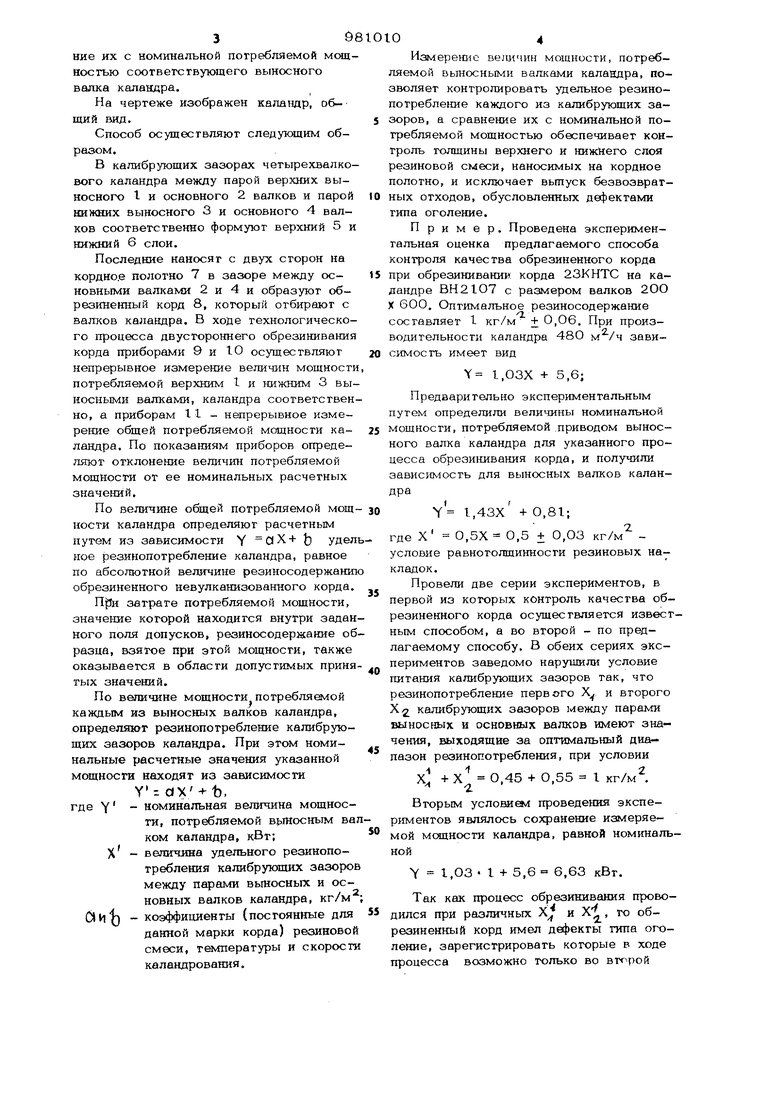

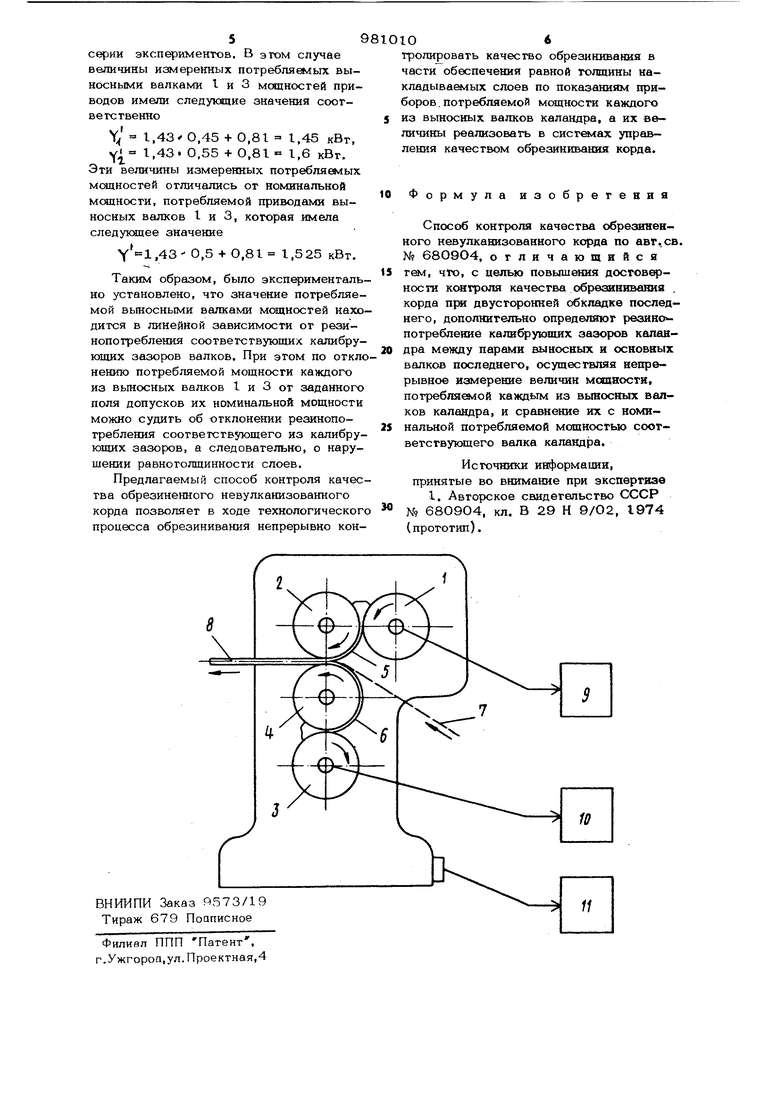

20 выносных и основных валков последнего, осуществляя непрерывное измерение величин мощности, потр{бляемоГ| каждым из выносных валков каландра, и сравне39иие их с номинальной потребляемой мсяц носгью соответствующего выносного валка каландра. На чертеже изображен каландр, общий вид. Способ осуществляют следующим образом, В калибрующих зазорах четырехвалко вого каландра между парой верхних выносного I и основного 2 валков и парой (шжних выносного 3 и основного 4 валков соответственно формуют верхний 5 и нижний б слои. Последние наносят с двух сторон на кордно.е полотно 7 в зазоре между основными валками 2 и 4 и образуют обрезиненный корд 8, который отбирают с валков каландра. В ходе технологического процесса двустороннего обрезинивания корда приборами 9 и Ю осуществляют непрерывное измерение величин мощност потребляемой верхним 1 и нижним 3 вы носными валками, каландра соответствен но, а приборам 11 - непрерывное измерение общей потребляемой мощности каландра. По показаниям приборов определяют отклонение величин потребляемой мощности от ее номинальных расчетных значений. По величине общей потребляемой мощ ности каландра определяют расчетным путем из зависимости Y аХ+ Ь уд ел ное резинопотребление каландра, равное по абсолютной величине резиносодержани обрезиненного невулканизованного корда. Т1ри затрате потребляемой мощности, значение которой находится внутри задан ного поля допусков, резиносодержание об разца, взятое при этой мощности, также оказывается в области допустимых приня тых значений. По величине мощности потребляемой каждым из выносиых валков каландра, определяют резинопотребленне калибрующих зазоров каландра. При этом номинальные расчетные значения указанной мсмцносги находят из зависимости Y- CIX4-Ь, где Y - номинальная величина мощности, потребляемой в гаосным ва ком каландра, кВт; Х - величина удельного резинопотребления калибрующих зазоро между парами выносных и основных валков каландра, кг/м ЙИ - коэффициенты (постоянные для данной марки корда) резиновой смеси, TSvmepaTypu и скорост каландрования. 04 Измерение мощности, потребляемой выносными валками каландра, позволяет контролировать удельное резинопотребление каждого из калибрующих за- зоров, а сравнение их с номинальной потребляемой мощностью обеспечивает контроль толщины верхнего и нижнего слоя резиновой смеси, наносимых на кордное полотно, и исключает вьшуск безвозвратных отходов, обусловленных дефектами типа оголение. Пример. Проведена экспериментальная оценка предлагаемого способа контроля качества обрезиненного корда при обрезинивании корда 23КНТС на каландре ВН21О7 с размером валков 2ОО X 600. Оптимальное резиносодержание составляет I кг/м + 0,О6. При производительности каландра 480 зависимосгь имеет вид Y 1,ОЗХ + 5,6; Предварительно экспериментальным путем определили величины номинальной мощности, потребляемой приводом выносного валка каландра для указанного процесса обрезинивания корда, и получили зависимость для выносных валков каландраY 1,43х + 0,81; где X 0,5Х 0,5 + 0,ОЗ кг/м условие равнотолщинности резиновых накладок. Провели две серии экспериментов, в первой из которых контроль качества обрезиненного корда осуществляется известным способом, а во второй - по предлагаемому способу. В обеих сериях экспериментов заведомо наруишли условие питания калибрующих зазоров так, что резинопотребление первого Х и второго Х калибрующих зазоров между napaivoi выносных и основных валков имеют значения, выходящие за оптимальный диапазон резинопотребления, при условии Х + х 0,45 + 0,55 I кг/м. Вторым условием проведения экспериментов являлось сохранение измеряемой мощности каландра, равной номинальнойY 1,ОЗ I + 5,6 6,63 кВт. Так как процесс обрезинивания проводился при различных Х и Х, то обрезиненный корд имел дефекты типа оголение, зарегистрировать которые в ходе процесса возможно только во

Авторы

Даты

1982-12-15—Публикация

1981-03-30—Подача