Изобретение относится к обжигу труб из высокоогнеупорных окислов, а Конкретнее - к обжигу большемерных корундовых труб.

Известен способ обжига корундовых труб в предварительно подвешенном перед обжигом состоянии Ij.

Недостатком этого способа является то, что он позволяет обжигать корундовые трубки небольшого диаметра (13,2 мм) длиной до 1,0-1,2 м, более длинные трубки во время обжига обрываются. Обрыв трубок происходит при температуре до 1000°С под действием их собственного веса вследствие недостаточной прочности материала трубы на разрыв. Этим, способом можно получать трубки длиной более 1,2 м при двукратном обжиге - первом при и последующем при 1500 С, однако это усложняет процесс. Возможно также по лучение труб малого диаметра длиной до 2 м с применением фосфатной связки, но при этом не исключается вспучивание труб и их обрыв при обжиге.

Наиболее близким по технической сущности и достигаемому результату является способ обжига труб из чистых окислов в подвешенном состоянии на опоре с помоиФью замкового устройства, в качестве которого применяют конусные воройки и заклинивающие шарики. Вследствие усадки в процессе обжига постепенно ослабляется за клинивание и поэтому труба начинает опускаться вниз и снова заклиниваетря. Опускание трубы из-за усадки дос тигает 30-40 мм. Таким сйособом обжигают трубы Диаметром 50/40 мм длиной до 2 .

Недостатками способа является возможность обрыва трубы из-за ее недостаточной механической прочности в начальньш период с кания под деиствием собственного веса. В предварительно подвешенном состоянии известное крепление (конусная воронка и заклинивающие шарики J для большемерных труб ненадежно(из-ёа обрыва труб. Кроме того, воронки занимают значительную часть рабочего пространства печи.

Для того, чтобы изделия обжигались в подвешенном состояний без обрыва, необходимо выполнение следующего неравенстваt

вЬв,

где -с. напряжения, возникающие от действия собственного веса изделия кг/см ;

Р - вес изделия, кг j f - площадь поперечного сечения изделия в точке подвеса, см, бп - предел прочности материала изделия на разрыв , кг/см Цель изобретения - повышение качества путем ликвидации обрыва большемеоных труб, совмещение утильного и окончательного обжига изделий.

Поставленная цель достигается тем, что по способу обжига труб из высокоогнеупорного материала в подвешенном состоянии на опоре с помощью замкового устройства, трубы перед обжигом устанавливают вертикально на подину печи с зазором между опорой и замковьом устройством, равным величине усадки труб при утильном обжиге.

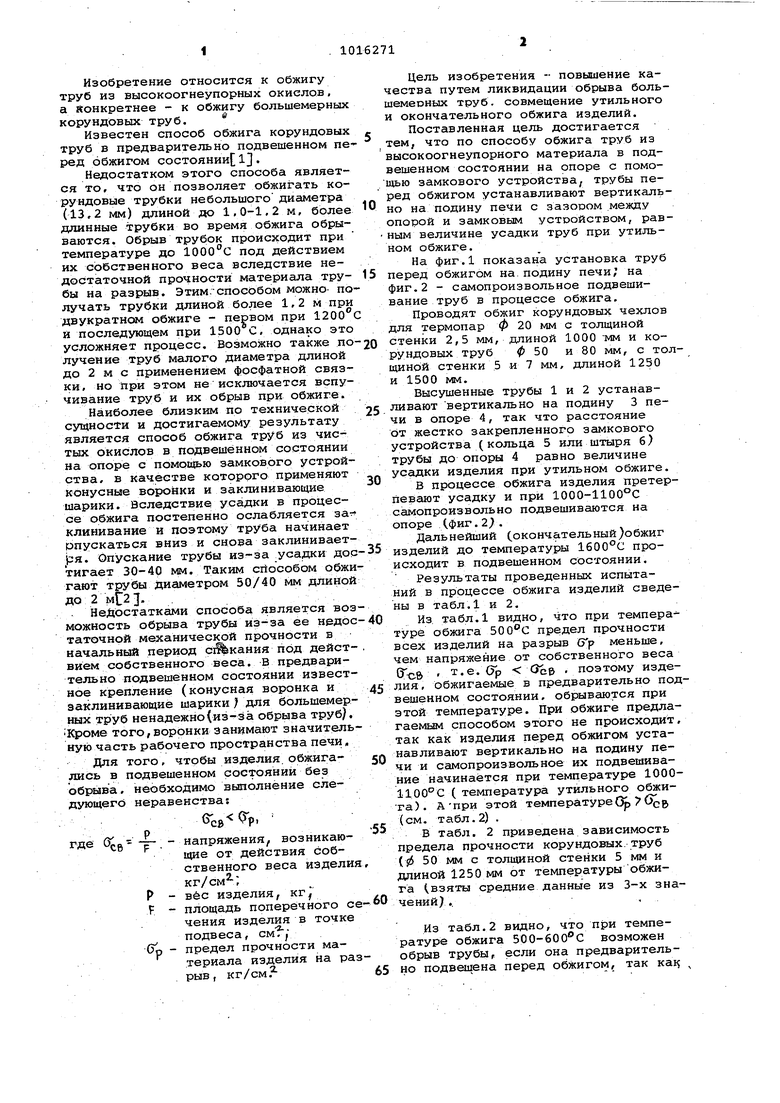

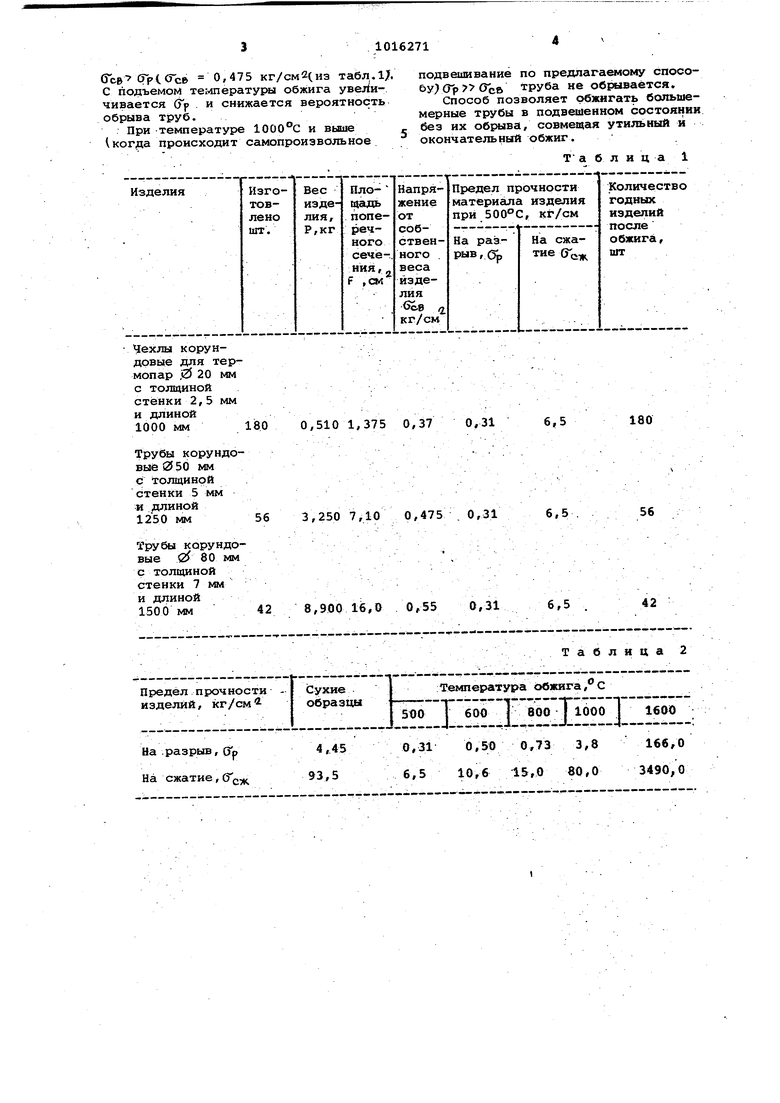

На фиг.1 показана установка труб перед обжигом на.подину печи; на фиг. 2 - Сс1мопроизвольное подвешивание труб в процессе обжига.

Проводят обжиг корундовых чехлов для термопар ф 20 мм с толщиной стенки 2,5 мм, длиной 1000 -мм и корундовых труб 0 50 и 80 мм, с толщиной стенки 5 и 7 мм, длиной 1250 и 1500 мм.

Высушенные трубы 1 и 2 устанавливают вертикально на подину 3 печи в опоре 4, так что расстояние от жестко закрепленного замкового устройства (кольца 5 или штыря б) трубы до опоры 4 равно величине усадки изделия при утильном обжиге.

В процессе обжига изделия претерпевают усадку и при 1000-1100°С самопроизвольно подвешиваются на опоре (фиг.2).

Дальнейший (окончательный)обжиг изделий до температуры происходит в подвешенном состоянии.

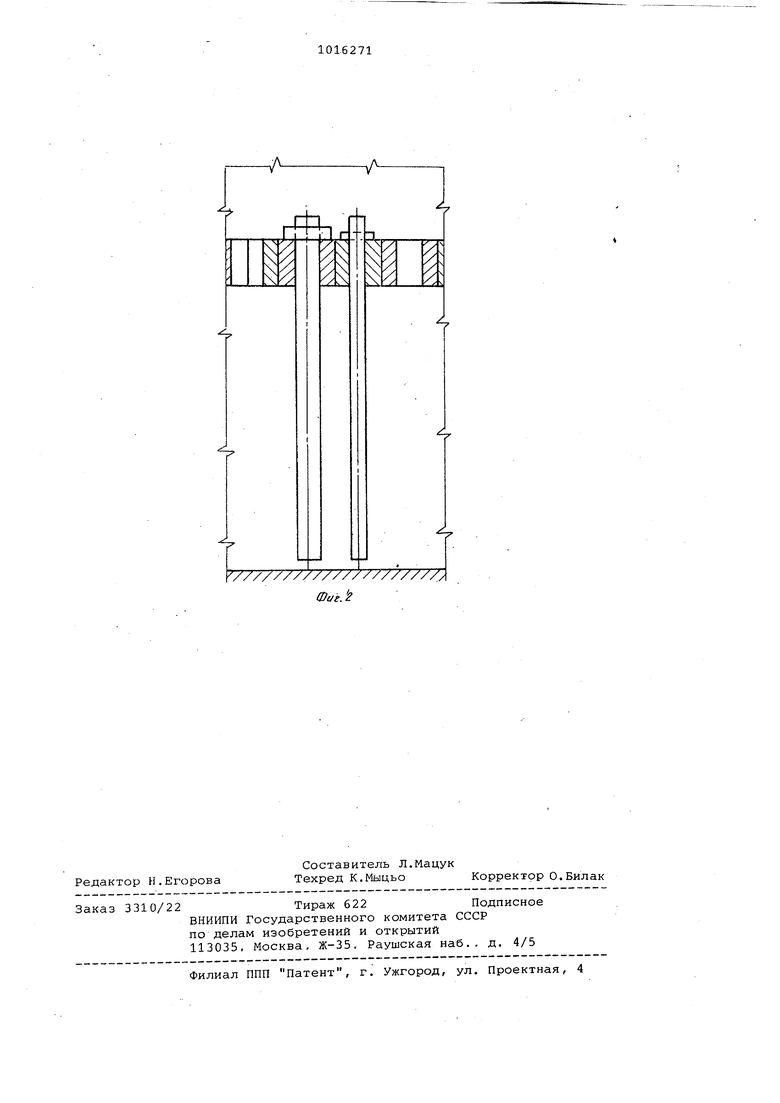

Результаты проведенных испытаний в процессе обжига изделий сведены в табл.1 и 2.

Из табл.1 видно, что при температуре обжига предел прочности всех изделий на разрыв (Гр меньше, чем напряжение от собственного веса т.е. (Ур CJcB .поэтому изделия, обжигаемые в предварительно подвешенном состоянии, обрываются при этой температуре. При обжиге предлагаемым способом этого не происходит так как изделия перед обжигом устанавливают вертикально на подину печи и самопроизвольное их подвешивание начинается при температуре 10001100°С ( температура утильного обжига). А-при этой температуреОр (, (см. табл.2) .

В табл. 2 приведена зависимость предела прочности корундовых, труб ({и 50 мм с толщиной стенки 5 мм и длиной 1250 мм от температуры обжига (взяты средние данные из 3-х значений) ..,

Из табл.2 видно, что при температуре обжига 50О-60О®С возможен обрыв трубы, если она предварительно подвешена перед обжигом, так кац

GC.B. ( 0,475 кг/см2(из табд./. С подъемом те:«шературы обжига yBeiinчивается (Гр и снижается вероятность обрыва труб.

При температуре 1000°С и вьиие Иногда происходит самопроизвольное

подвешивание по предлагаемому способу Гр(Гсв труба не обрывается.

Способ позволяет обжигать большемерные трубы в подвешенном состоянии без их обрыва, совмещая утиль1Шй и окончательный обжиг.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига длинномерных керамических изделий | 1989 |

|

SU1699982A1 |

| Огнеупорная бетонная смесь для футеровки подин тепловых агрегатов | 2016 |

|

RU2625580C1 |

| ВАГОНЕТКА ДЛЯ ТУННЕЛЬНОЙ ПЕЧИ | 2009 |

|

RU2403520C1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1994 |

|

RU2079471C1 |

| Способ изготовления огнеупоров | 1980 |

|

SU910556A1 |

| Способ обжига большемерных огнеупорных изделий | 1989 |

|

SU1675278A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| Мертель для склеивания огнеупорных изделий | 1990 |

|

SU1773892A1 |

| Способ металлизации корундовой керамики | 1980 |

|

SU992494A1 |

| МЕРТЕЛЬ ДЛЯ СКЛЕИВАНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2004 |

|

RU2289553C2 |

СПОСОБ ОБЖИГА ТРУБ ИЗ №1СОКООГНЕУПОРНОГО МАТЕРИАЛА в подвешенном состоянии на опоре с помощью замкового устройства, отличающийся тем, что. с целью поаьлиения качества путем ликвидации обрыва большемерных труб, совмещения утильного и окончательного обжига, трубы перед обжигом устанавливают вертиКсшьно на подину печи с зазором между опорой и замковым устройством, равным величине усадки труб при утильном обжиге. О) ю

Чехлы корундовые для термопар 0 20 мм с толщиной стенки 2,5 мм и длиной 0,5101,375 0,37 1000 мм 1130 Трубы корундовые 0 50 мм с толщиной стенки 5 мм и длиной 3,250 7,10 0,47 1250 мм 56 Трубы корундовые of 80 мм с толщиной стенки 7 мм и длиной 8,900 16,0 0,55 1500 мм 42 1 6,5 1 6,5 . 1

%-

:/

л

4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Америков А.В | |||

| и Пирогов Ю.А | |||

| Производство корундовых трубок на опытном заводе УНИИО | |||

| - Огнеупоры, М., 1960, 11, с.527-530 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Новиков А.Н | |||

| Пластичное формование изделий мономинерального состава с применением клейстера | |||

| Огнеупоры, М., 1957, 1, с.12-21, рис | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-05-07—Публикация

1981-06-05—Подача