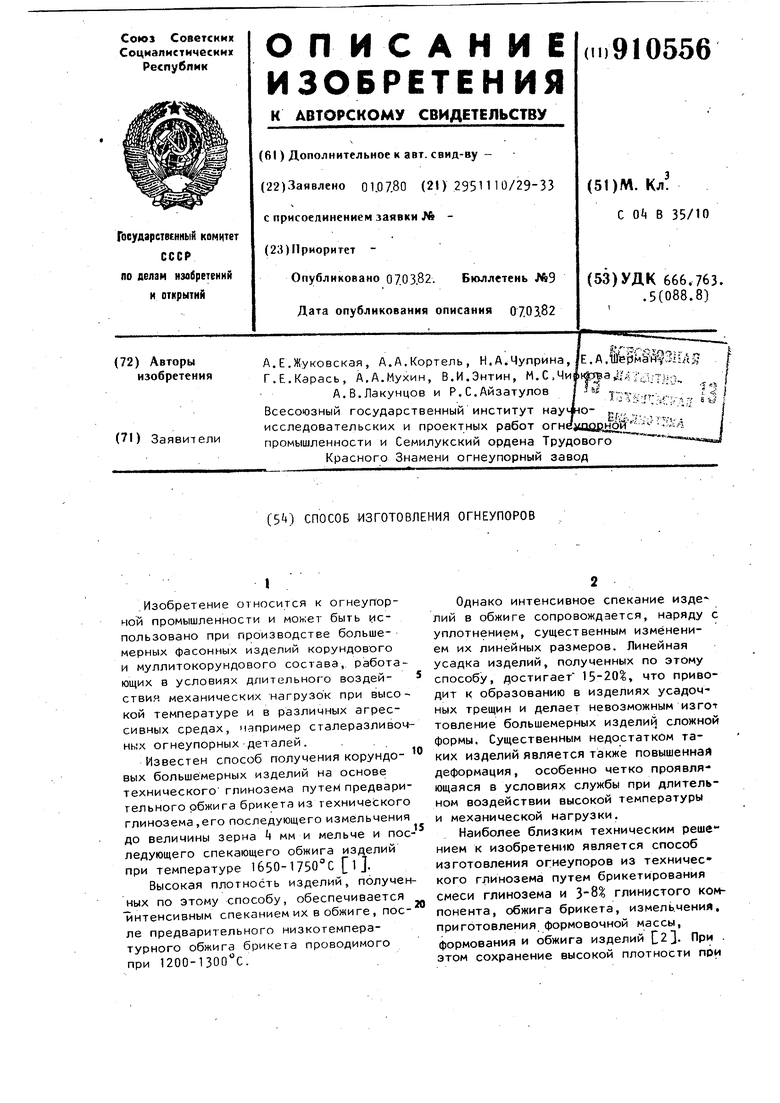

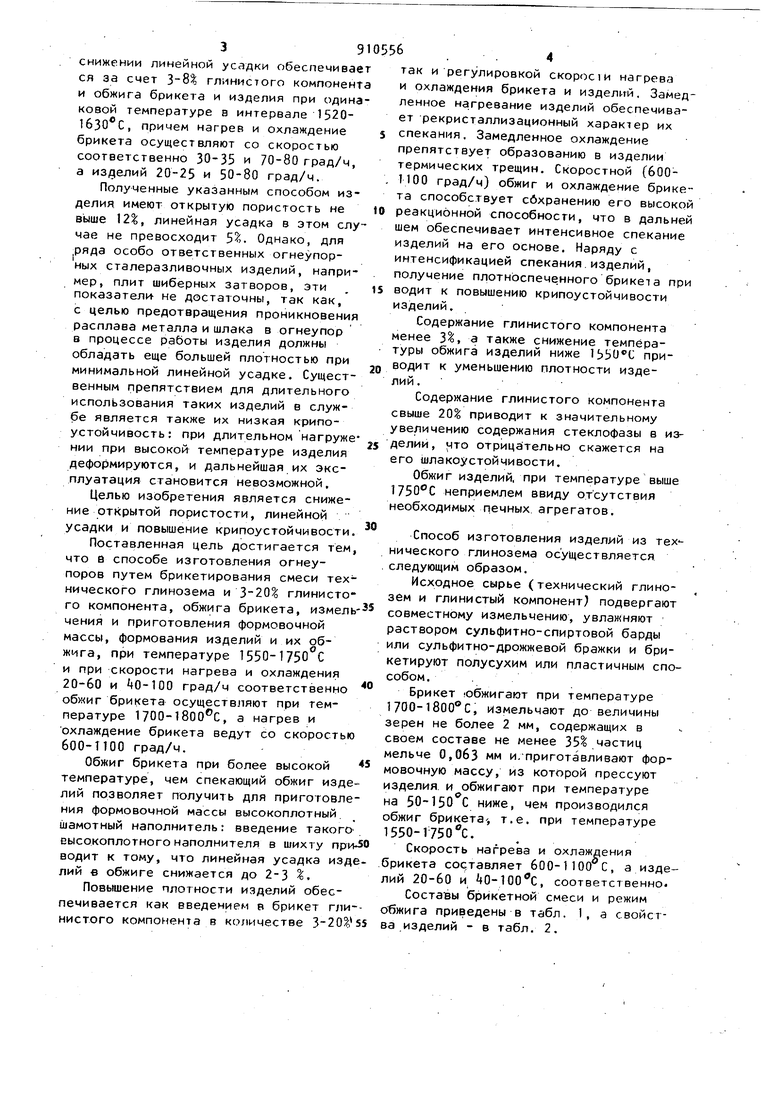

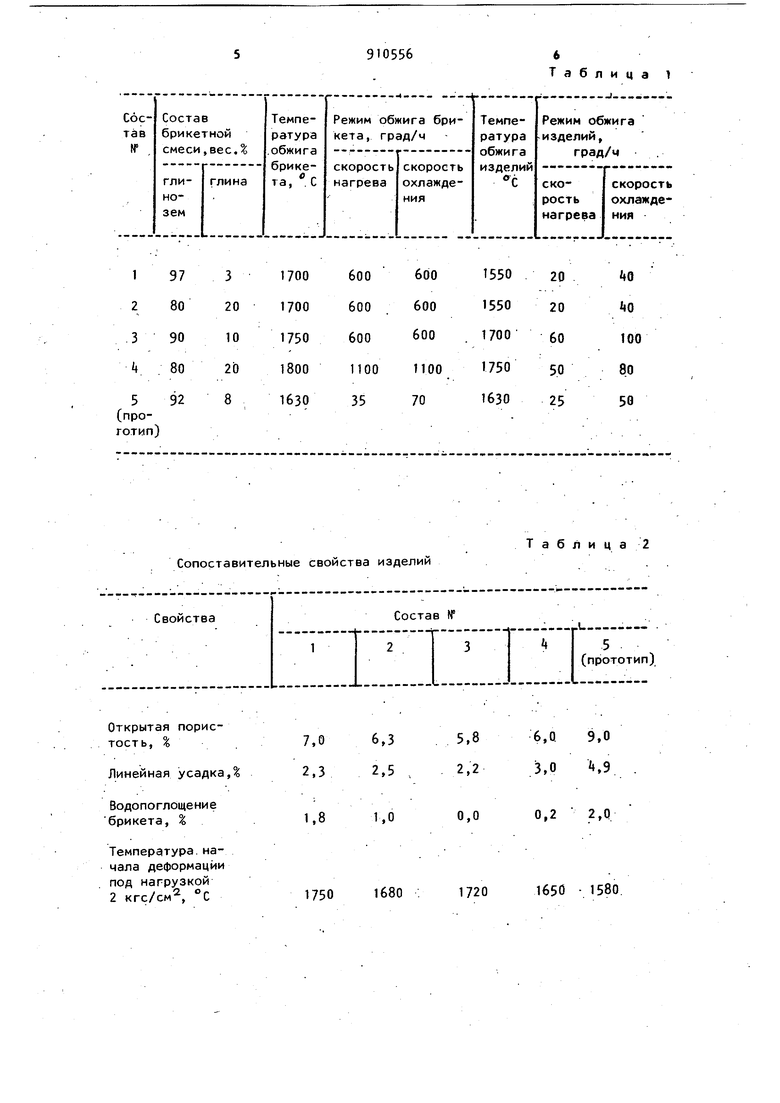

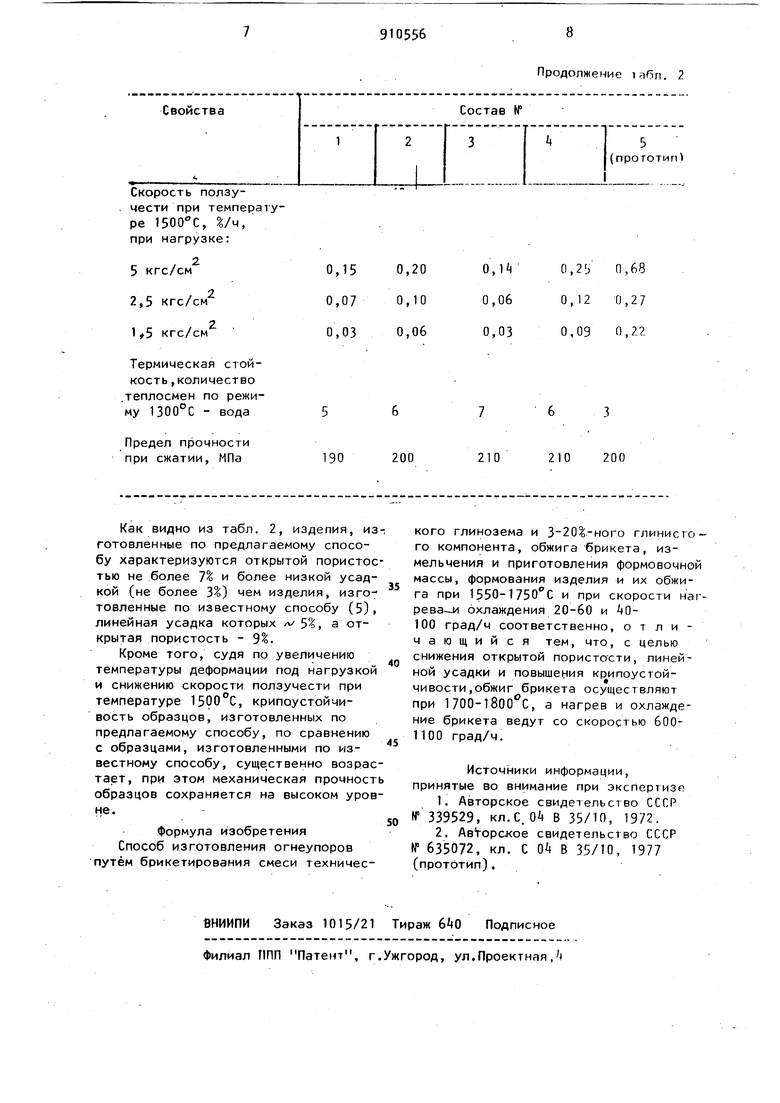

.Изобретение относится к огнеупорной промышленности и может быть использовано при производстве большемерных фасонных изделий корундового и муллитокорундового состава, работающих в условиях длительного воздействия механических нагрузок при высо кой температуре и в различных агрессивных средах, например сталеразливоч ных огнеупорных деталей. Известен способ получения корундовых большемерных изделий на основе технического глинозема путем предвари тельного обжига брикета из технического глинозема ,его последующего измельчения до величины зерна 4 мм и мельче и пос ледующего спекающего обжига изделий при температуре 1650-1750°С L1J, Высокая плотность изделий, получен ных по этому способу, обеспечивается интенсивным спеканием их в обжиге, после предварительного низкотемпературного обжига брикета проводимого при 1200-1300С. Однако интенсивное спекание изде ЛИЙ в обжиге сопровождается, наряду с уплотнением, существенным изменением их линейных размеров. Линейная усадка изделий, полученных по этому способу, достигает 15-20%, что приводит к образованию в изделиях усадочных трещин и делает невозможным изгот товление большемерных изделий сложной формы. Существенным недостатком таких изделий является также повышенная деформация, особенно четко проявля- ющаяся в условиях службы при длительном воздействии высокой температуры и механической нагрузки. Наиболее близким техническим решением к изобретению является способ изготовления огнеупоров из технического глинозема путем брикетирования смеси глинозема и 3-8 глинистого компонента, обжига брикета, измель.чения, приготовления формовочной массы, формования и обжига изделий 2. При этом сохранение высокой плотности при 39 снижении линейной усадки обеспечивае ся за счет глинистого компонент и обжига брикета и изделия при одина ковой температуре в интервале 15201630 0, причем нагрев и охлаждение брикета осуществляют со скоростью соответственно 30-35 и 70-80 град/ч, а изделий 20-25 и 50-80 град/ч. Полученные указанным способом изделия имеют открытую пористость не выше 121, линейная усадка в этом слу чае не превосходит 5. Однако, для ряда особо ответственных огнеупорных сталеразливочных изделий, например, плит шиберных затворов, эти показатели- не достаточны, так как, с целью предотвращения проникновения расплава металла и шлака в огнеупор в процессе работы изделия должны обладать еще большей плотностью при минимальной линейной усадке. Существенным препятствием для длительного использования таких издеяий в службе является также их низкая крипоустойчивость: при длительном нагруже НИИ при высокой температуре изделия деформируются, и дальнейшая их эксплуатация становится невозможной. Целью изобретения является снижение открытой пористости, линейной усадки и повышение крипоустойчивости. Поставленная цель достигается тем что в способе изготовления огнеупоров путем брикетирования смеси технического глинозема и глинисто го компонента, обжига брикета, измел чения и приготовления формовочной массы, формования изделий и их обжига, при температуре 1550-1750 С и при скорости нагрева и охлаждения 20-60 и 40-100 град/ч соответственно обжиг бри(ета осуществляют при температуре 1700-l800C, а нагрев и охлаждение брикета ведут со скоростью бОО-ТЮО град/ч. Обжиг брикета при более высокой температуре, чем спекающий обжиг изделий позволяет получить для приготовления формовочной массы высокоплотный, шамотный наполнитель: введение такого Еысокоплотного наполнителя в шихту при-5 водит к тому, что линейная усадка изде лий в обжиге снижается до 2-3 %. Повышение плотности изделий обеспечивается как введением в брикет глинистого компонента в ке-- личестве 3-20, 6 так и регулировкой скорос1и нагревгз и охлаждения брикета и изделий. Замедленное на.гревание изделий обеспечивает рекристаллизационный характер их спекания. Замедленное охлаждение препятствует образованию в изделии термических трещин. Скоростной (6001100 град/ч) обжиг и охлаждение брикета способствует сбхранению его высокой реакционной способности, что в дальней шем обеспечивает интенсивное спекание изделий на его основе. Наряду с интенсификацией спекания.изделий, получение плотноспеченного брикета при водит к повышению крипоустойчивости изделий. Содержание глинистого компонента менее 3, а также снижение температуры обжига изделий ниже приводит к уменьшению плотности изделий. Содержание глинистого компонента свыше 20 приводит к значительному увеличению содержания стеклофазы в изделии, «НТО отрицательно скажется на его шлакоустойчивости. Обжиг изделий, при температуре выше неприемлем ввиду отсутствия необходимых печных, агрегатов. Способ изготовления изделий из технического глинозема осуществляется следующим образом. Исходное сырье (технический глинозем и глинистый компонент подвергают совместному измельчению, увлажняют раствором сульфитно-спиртовой барды или сульфитно-дрожжевой бражки и брикетируют полусухим или пластичным способом. Брикет Обжигают при температуре 1700-1800 С, измельчают до величины зерен не более 2 мм, содержащих в своем составе не менее 35%.частиц мельче 0,ОбЗ мм и. приготавливают формовочную массу, из которой прессуют изделия, и обжигают при температуре на 50-150 С ниже, чем производился обжиг брикета , т.е. при температуре 1550-175О с. Скорость нагрева и охлаждения брикета составляет 600-1100 С, а изделий 20-60 и tO-IOO C, соответственно. Составы брикетной смеси и режим о15жига приведены в табл. 1, а свойства изделий - в табл. 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления корундовых огнеупоров | 1977 |

|

SU635072A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| Способ изготовления высокоглиноземистых заполнителей | 1980 |

|

SU969671A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИСХОДНОГО СЫРЬЯ В ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2034812C1 |

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU749815A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ МАТЕРИАЛ С НИЗКИМ ЗНАЧЕНИЕМ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЛИНЕЙНОГО РАСШИРЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2263646C2 |

| Способ изготовления огнеупоров | 1985 |

|

SU1306925A1 |

Сопоставительные свойства изделий

Водопоглощение брикета,

Температура.начала деформации под нагрузкой 2 кгс/см, °С

Таблица 2

0,2 2,0

0,0

1650 - 1580.

1680

1720

Продолжение 1лбл. 2

Авторы

Даты

1982-03-07—Публикация

1980-07-01—Подача