ленных устанорк-ах и обычно применяемые в качестве наполнителя при производстве пористых легковесных огнеупорных изделий или теплоизоляционной засыпки

Размер сферических гранул подсыпки выбирается в зависимости от качества поверхности сырца и подсада и глубины микронеровностей, а также степени сферичности и прочности гранул подсыпки различного диаметра Диаметр полых корундовых сферических гранул подобран авторами экспериментально и составляет 0,5-3,5 мм.

Сферические гранулы располагают под изделием в один слой на некотором расстоянии друг от друга, так как если все частицы подсыпки, расположенные под изделием, придут в соприкосновение друг с другом, то трение качения снова сменится трением скольжения.

Садку изделий осуществляют однорядно или в несколько рядов (при достаточной прочности сырца) с подсыпкой сферических гранул между рядами по высоте садки. При этом сферические гранулы подсыпки одновременно исключают не только деформацию, но и свары изделий

На основании диаметра монофракции гранул определяют количество сферических гранул подсыпки (которую удобно дозировать по объему из-за ее высокой сыпучести и низкого насыпного веса) по следующей формуле

V К

N G D3

10

где V - количество сферических гранул подсыпки, см ;

N - число рядов садки изделий по высоте;

G - масса одного изделия, кг;

D - диаметр гранул подсыпки, мм;

Р - разрушающая нагрузка при температуре обжига на одну гранулу с выбранным диаметром D.H.

Для полых сферических плавленых корундовых гранул можно ограничиться их разрушающей нагрузкой на холоду, так как их температура размягчения существенно выше температуры обжига корундовых изделий.

К - коэффициент запаса, учитывающий степень отклонения размеров реальных сферических гранул выделенной монофракции от выбранного диаметра D. Таким образом, минимальное значение коэффициента К, равное единице, соответствует случаю идеально точного выделения монофрэкции,

чего, как правило, не бывает. Поэтому на практике следует принимать значения К, приближенные к Кмакс.

Максимальное значение К ограничива

ется условием свободного перемещения сферических гранул под изделием в процессе усадки, а также условиями нагружения и прочностью гранул выбранного диаметра и может быть рассчитано по формуле

Р(1 - Y)2

К„

J Н D

10

5

0

5

0

5

0

5

0

5

где Р - разрушающая нагрузка на одну гранулу диаметром D,H;

Y - линейная усадка изделия, доли единицы;

j - кажущаяся плотность сырца изделия, г/см3;

Н - общая высота садки изделий, см;

D - выбранный диаметр гранул подсыпки, мм.

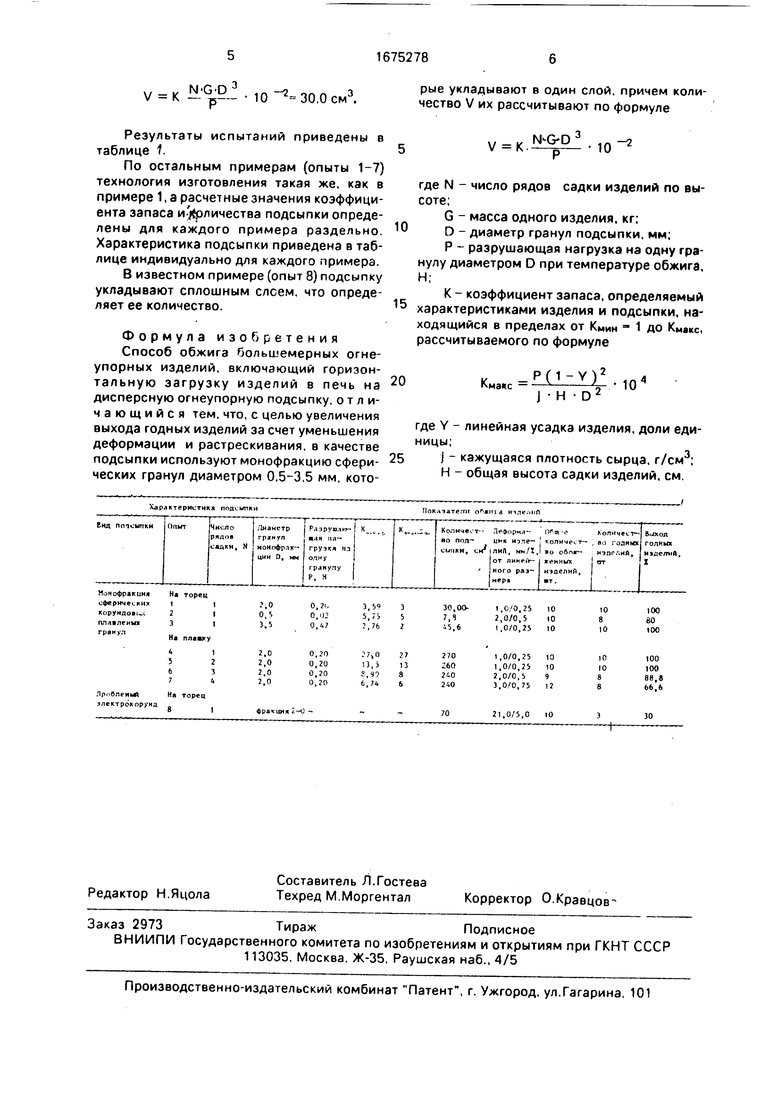

Пример 1. Обжиг сырца керамических корундовых плит размером 420x420x56 мм весом 25 кг проводят в периодической печи с выдержкой 6 ч при конечной температуре обжига 1750°С. Усадка сырца с кажущейся плотностью 2,28 г/см в обжиге до нулевой открытой пористости составляет 17%.

Садку изделий осуществляют на плоскую обожженную корундовую плиту на подсыпку из монофракции полых корундовых плавленых гранул, в один ряд на ребро (опыты 1 -3 и 8) и на плашку в 1,2,3 и 4 ряда (опыты 4-7).

Монофракцию сферических гранул выделяют последовательным рассевом на ситах с близким размером отверстий. Монофракцию сферических гранул с диаметром 0 2 мм выделяют как проход через сетку N 2,2 и остаток на сетке № 2,0. Аналогичным образом выделяют монофракции другого диаметра на соответствующих им ситах.

Характеристика используемой подсыпки и сырца: диаметр гранул подсыпки D 2,0 мм, разрушающая нагрузка на одну гранулу Р 0,2Н; число рядов садки линейная усадка сырца 17%; кажущаяся плотность сырца 2,28 г/см3, высота садки 42 см; вес изделия 25 кг.

Рассчитывают коэффициент запаса

Кмакс ПО формуле

Р( I - Y)2 2

Кмакс -v-Чг 10 3.59

J Н D 2

Округленно принимают значение коэффициента запаса К-3 и рассчитывают количество подсыпки V по формуле

К

N-G-D

Р

- 10

30,0 см

рые укладывают в один слой, причем количество V их рассчитывают по формуле

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупорных изделий с внутренней полостью | 1991 |

|

SU1838275A3 |

| Способ изготовления огнеупоров | 1980 |

|

SU910556A1 |

| Способ обжига длинномерных керамических изделий | 1989 |

|

SU1699982A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКИХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2622557C2 |

| Способ обжига труб из высокоогнеупорного материала | 1981 |

|

SU1016271A1 |

| Способ изготовления огнеупорных циркониевых изделий | 1988 |

|

SU1655954A1 |

| Способ изготовления керамических изделий | 1974 |

|

SU533572A1 |

| Способ обжига керамических изделий | 1988 |

|

SU1712760A1 |

| Способ изготовления огнеупорных изделий | 1982 |

|

SU1058938A1 |

| ИНТЕГРИРОВАННЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "ИТОМ" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2246465C1 |

Изобретение относится к технологии изготовления керамических и зернистых огне- упорных изделий и может найти применение при изготовлении большемер- ных плит, брусов и фасонных изделий с плоским основанием из масс с большой усадкой, Цель изобретения - увеличение выхода годных изделий за счет уменьшения их деформации и растрескивания. В спосоИзобретение относится к технологии изготовления керамических и огнеупорных изделий, в частности большемерных плит, брусов и фасонных изделий с плоским основанием для подвижного огнеприпаса или футеровки печных агрегатов. Цель изобретения - увеличение выхода годных изделий за счет уменьшения деформации и растрескивания. Сущность способа заключается в следующем. бе обжига, включающем горизонтальную загрузку изделий в печь на дисперсную огнеупорную подсыпку, в качестве подсыпки используют монофракцию сферических гранул с диаметром, выбранным в пределах 0,5-3,5 мм, укладку которых производят в один слой, а количество рассчитывают по NG D3 формуле V К 10 -2 где V - ко3. личество сферических гранул подсыпки, см N - число рядов садки изделий; G - масса одного изделия, кг; Р - диаметр гранул подсыпки, мм; Р - раэруш-эющая нагрузка на одну гранулу диаметром D, Н; К - коэффициент запаса, определяемый характеристиками изделия и подсыпки, находящийся в пределах от Кмин 1 до Кмакс, расчитываемого по форр / 1 у 2 муле Кмакс -V 10 где Y - лиj Н D 2 нейная усадка изделия в долях единицы; j - кажущаяся плотность сырца изделия, г/см3; Н - общая высота садки изделий, см. Выход годных изделий 66-100%, деформация изделий 1-2 мм. 1 табл. Сырец огнеупорного изделия плоским основанием вниз грузят на плоский подсад печи на подсыпку из монофракции сферических гранул соответствующего по химическому составу огнеупорного материала с диаметром, выбранным в пределах 0,5-3,5 мм. При обжиге корундового или алюмоси- ликатного огнеупора следует использовать полые сферические корундовые гранулы, получаемые раздувом струи электроплавленого корунда сжатым воздухом на промышСО С о VI ел ю VI 00

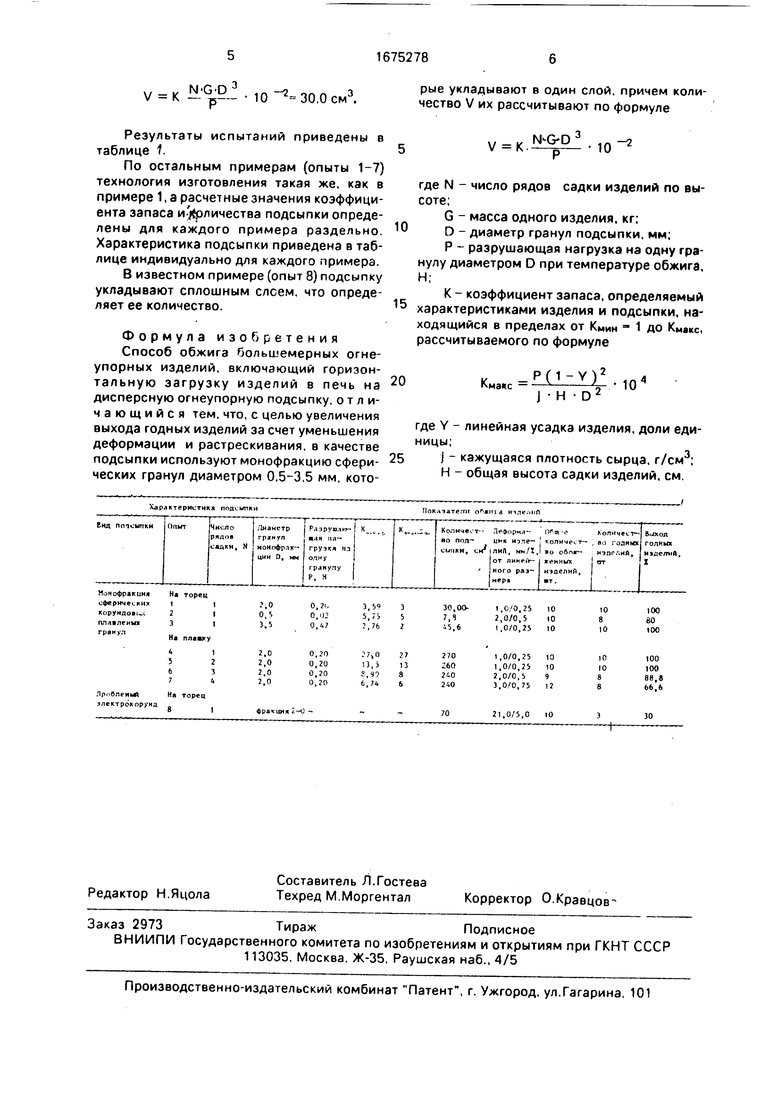

Результаты испытаний приведены в таблице 1.

По остальным примерам (опыты 1-7) технология изготовления такая же, как в примере 1, а расчетные значения коэффициента запаса и личества подсыпки определены для каждого примера раздельно. Характеристика подсыпки приведена в таблице индивидуально для каждого примера.

В известном примере (опыт 8) подсыпку укладывают сплошным слоем, что определяет ее количество.

Формула изобретения Способ обжига большемерных огнеупорных изделий, включающий горизонтальную загрузку изделий в печь на дисперсную огнеупорную подсыпку, отличающийся тем. что, с целью увеличения выхода годных изделий за счет уменьшения деформации и растрескивания, в качестве подсыпки используют монофракцию сферических гранул диаметром 0,5-3,5 мм, котоV К.

N-G-D

10

где N - число рядов садки изделий по высоте;

G - масса одного изделия, кг;

D - диаметр гранул подсыпки, мм;

Р - разрушающая нагрузка на одну гранулу диаметром D при температуре обжига, Н;

К - коэффициент запаса, определяемый характеристиками изделия и подсыпки, находящийся в пределах от КМин 1 до Кмакс, рассчитываемого по формуле

К -PQ-Y)2 К-макс V

Dz

J -н

10«

где Y - линейная усадка изделия, доли единицы;

j - кажущаяся плотность сырца, г/см3;

Н - общая высота садки изделий, см.

| Будников П.П | |||

| и др | |||

| Химическая технология керамики и огнеупоров | |||

| - М.: Строй- издат, 1978 | |||

| с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Будников П.П | |||

| и др | |||

| Химическая технология керамики и огнеупоров | |||

| - М.: Строй- издат, 1972, с | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

Авторы

Даты

1991-09-07—Публикация

1989-09-26—Подача