О)

со Изобретение относится к синтетическим связующим для производства минераловатных (стекловатных) изделий. Известны связукядие для минераловатных изделий - водорастворимые мочевино-формальдегидные смолы, получаемые путем конденсации формальдегида с аминные группы содержащим соединением - мочевиной. Минераловатные изделия, получаемые с исполь зованием таких связующих, не содержат в своем составе фенольных соединений. Известен способ получения, мочевино-формальдегидной смолы путем конденсации реакционной смеси, содержащей формальдегид и мочевину при мольном соотношении 1,8:1 при 70-90 С 11. Полученная смола не термостойкая а отвержденные пленки не стойкие к действию воды. Известен способ получения мочевино-формальдегидных смол с увеличенной водо- и термостойкостью путе конденсации формальдегида с мочевиной при мольном соотношении компонентов 1,5-2,5:1. 1-ую стадию конденсации проводят при 70-95°С в течение 10-30 мин в присутствии 0,2-1,0 ммоль аминосульфокислоты, На 2-ой стадии конденсации добавляют еще Of8-10 ммоль аминосульфокислоты и 0,02-0,1 ммоль третич- . ного амина и при той же температуре конденсируют в течение 10-25 мин. В 3-ей стадии добавляют еще 0,10,3 моль мочевины и конденсацию при той же температуре продолжают еще в течение 15-45 мин. Введение аминосульфокислоты позволяет повысить температуру термообработки от 130 до без разложения связующего. Кроме того, повышается водостойкост отвержденных пленок 12}. Недостатком этого связующего является низкая покрывающая способность и недостаточная водостойкость отвержденных пленок. Известен также способ получения Лоневино-формальдегидных смол путем конденсации формальдегида с мочевиной (мольное соотношение компоненто ,1,5-2,5:1) в присутствии бензогуана мина в количестве 1-4% от суммарного содержания формальдегида и мочевины. Добавка бензогуанамияа улучша ет влаге- и кислотостойкость отвержденных пленок и позволяет сократить время термообработки З . ,Однако такое связунвдее в производстве минераловатных плит нельзя использовать из-за заниженного времени желатинизации (10-20 с при 150 С). Специфика изготовления, минераловатных плит требует употребле ния связующего с временем желатинизации не менее 60 с при 150°С, чтобы до поступления в камеру поликонденсации оно не теряло вяжущих свойств. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ получения водорастворимого синтетического связующего конденсацией азотсодержащего соединения, формальдегида и поливинилового спирта в водно-спиртовом растворе при нагревании. Для уменьшения поверхностного натяжения и увеличения смачивающей способности во время синтеза смолы вводят натриевую соль диалкилсульфоянтарной кислоты, а для увеличения водостойкости отвержденных пленок добавляют кремнийорганические соединения. Перед применением связующего в качестве катализатора отверждения добавляют .нитрат аммония, который способствует достаточно быстрому твердею смолы, обеспечивает не менее чем трехчасовую жизнеспособность смолы и не уменьшает водостойкости отвержденных пленок 4. Полученное связующее применяют в качестве отделочного и пропитывающего материала для деревянных, бумажных, картонных и др . изделий. Отвержденные пленки эластичны, устойчивы к механическим повреждениям, водостойки, но не стойки к действию влаги. Прочность на изгиб образцов, изготовленных из Кварцевого песка и связующего, выдержанных 3 сут в атмосфере повышенной влажности, составляет 4-5 кгс/см . Такое связующее не может быть применено для изготовления минераловатных изделий, так как они быстро разрушаются во влажных условиях эксплуатации. При термической обработке этого связующего выделяется большое количество (4550%) летучих веществ, обладающих неприятным запахом. Применение связующего, выделяющего такое количество летучих веществ, нецелесообразно, так как ухудшает условия труда, загрязняет окружающую среду и приводит к увеличению расхода связующего. Цель изобретения - улучшение прочностных свойств связующего и o6ecfteчение его стабильности во влажных условия :. Эта цель достигается тем, чтосогласно способу получения водорастворимого синтетического связующего конденсацие.й азотсодержащего соединения, формальдегида и поливинилового спирта в водно-спиртовом растворе при нагревании в качестве азотсодержащего соединения в реакцию вводят дициайдиамид и .дополнительно вводят органическую кислоту, выбранную из группы: каприновая, стеариновая, олеиновая, в количестве 0,7-1,5% от

массы реакционной смеси при мольном соотношении формальдегида, поливинилового спирта и дициандиамида соответствеЕ но 1:0, 76:(0,18-0, 5) .

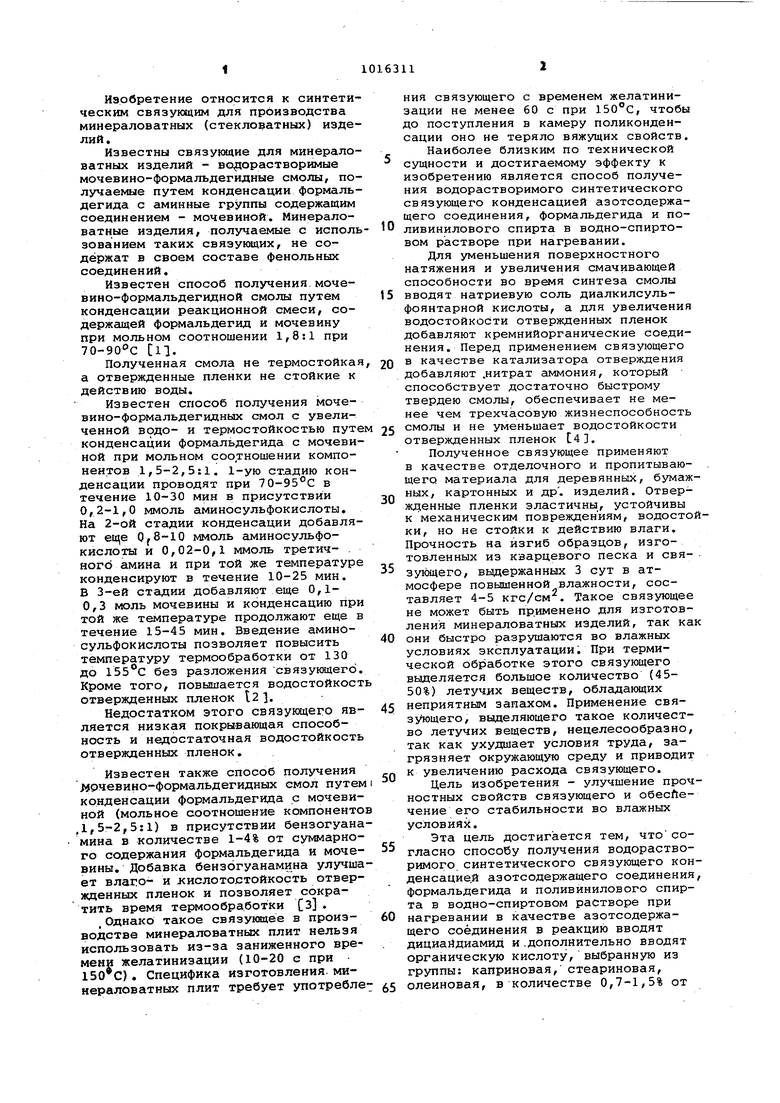

П р и м е ры 1-4.В круглодонную колбу, снабженную механической мешалкой, холодильником и термометром, загружают в соответствии с рецептурой, приведенной в табл, 1, воду, формальдегид в виде 37%-ного водного раствора (формалина), низший одноатомный спирт, аммиачную воду 25%-ной концентрации и поливиниловый спирт. Реакционную смесь при постоянном перемешивании нагревают до 8590 0 и выдерживают в течение 10 мин Затем добавляют дициандиамид, перемешивают при той же температуре в течение 30 мин, после чего добавляют органическую кислоту и перемешивают еще в течение 10-20 мин. По окончании конденсации реакционную смесь охлаждают до 20°С.

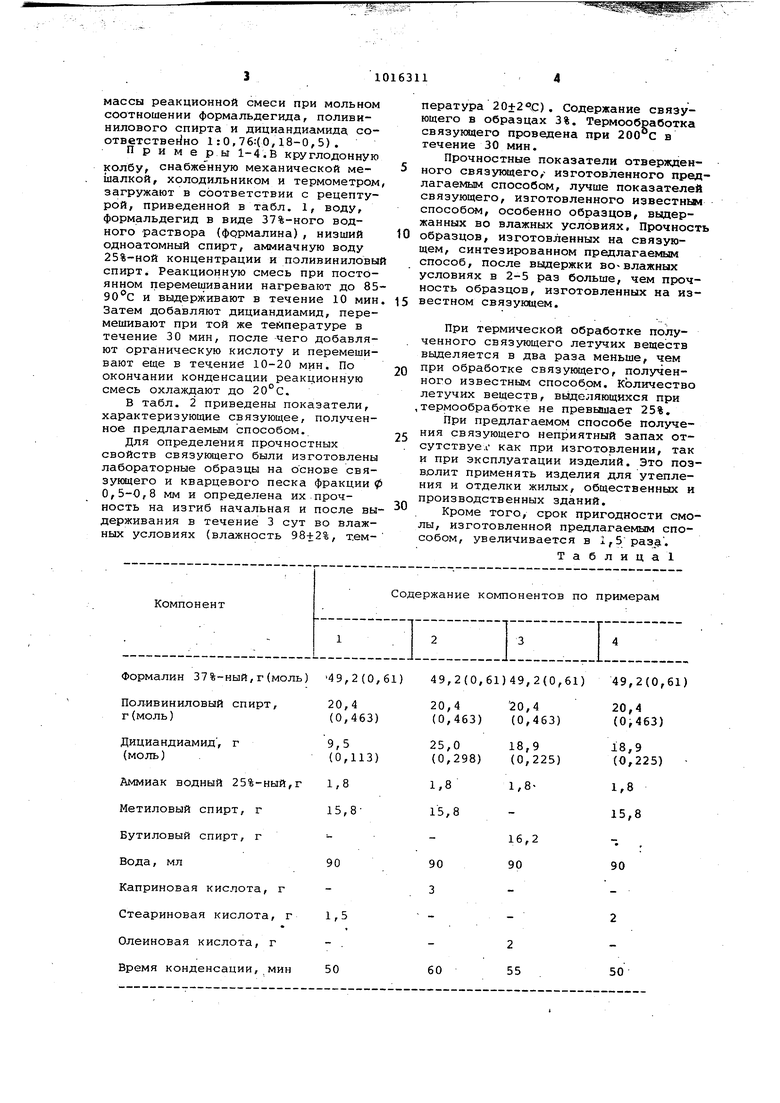

В табл. 2 приведены показатели, характеризующие связующее, полученное предлагаемым способом.

Для определения прочностных свойств связующего были изготовлены лабораторные образцы на основе связующего и кварцевого песка фракции 0 0,5-0,8 мм и определена их прочность на изгиб начальная и после выдерживания в течение 3 сут во влажных условиях (влажность 98+2%, т.емпература 20+2ЧС). Содержание связующего в образцах 3%. Термообработка связукядего проведена при 200°С в течение 30 мин.

Прочностные показатели отвержденного связукнцего,- изготовленного предлагаемым способом, лучше показателей связующего, изготовленного известным способом, особенно образцов, вьвдержанных во влажных условиях. Прочность

0 образцов, изготовленных на связующем, синтезированном предлагаемым способ, после выдержки во влажных условиях в 2-5 раз больше, чем прочность образцов, изготовленных на из5вестном связующем.

При термической обработке полученного связующего летучих веществ выделяется в два раза меньше, чем при обработке связующего, получен0ного известным способом. Количество летучих веществ, в :1деляющихся при ,термообработке не превышает 25%,

При предлагаемом способе получения связующего неприятный запах от5сутствуе.1- как при изготовлении, так и при эксплуатации изделий. Это позволит применять изделия для утепления и отделки жилых, общественных и производственных зданий.

0

Кроме того, срок пригодности смолы, изготовленной предлагаемым способом, увеличивается в 1,5 . Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНЫХ ОГНЕ- И ВОДОСТОЙКИХ ПЛЕНОК С ИСПОЛЬЗОВАНИЕМ КОМПОЗИЦИИ НА ОСНОВЕ ФТОРОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИДРОФОБНЫХ ОГНЕ- И ВОДОСТОЙКИХ ПЛЕНОК НА ОСНОВЕ ФТОРОПЛАСТА | 2024 |

|

RU2838182C1 |

| ГИБКИЕ ПЛОСКИЕ МАТЕРИАЛЫ С АБРАЗИВНОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2436881C2 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ | 2002 |

|

RU2270222C2 |

| ОТВЕРЖДАЕМАЯ ВОДНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛОВОГО СПИРТА, НЕ СОДЕРЖАЩАЯ ФОРМАЛЬДЕГИД | 2006 |

|

RU2430124C2 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ | 2002 |

|

RU2269559C2 |

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

| Способ получения фенолформальдегидного связующего | 1978 |

|

SU859386A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ГИДРОФОБНЫХ ОГНЕ- И ВОДОСТОЙКИХ ПЛЕНОК НА ОСНОВЕ ПОЛИВИНИЛОВОГО СПИРТА (ВАРИАНТЫ) | 2013 |

|

RU2520489C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА НЕФЕНОЛФОРМАЛЬДЕГИДНОМ СВЯЗУЮЩЕМ | 2014 |

|

RU2588239C2 |

| ЛИГНОЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ С НИЗКИМ СОДЕРЖАНИЕМ ФОРМАЛЬДЕГИДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2416625C2 |

СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО СИНТЕТИЧЕСКОГО СВЯЗУЮЩЕГО конденсацией азотсодержащего соединения, формальдегида и поливинилового спирта в водно-спиртовом растворе при нагревании, отличающийс я тем, что, с целью улучшения прочностных свойств связующего и обеспечения его стабильности во влажных условиях, в качестве азотсодержажего соединения в реакцию вводят дициандиамид и дополнительно вводят . органическук) кислоту, выбранную из группы: каприновая, стеариновая, олеийовая, в количестве 0,7-1,,5% от массы реакционной смеси при мольном g соотношении формальдегида, поливи- s нилового спирта и дициандиамида со(Л ответственно 1:0,76:

Формалин 37%-ный,г(моль) 49,2(0,61)

Поливиниловый спирт, г(моль)

Дициандиамид, г (моль)

Аммиак водный 25%-ны Метиловый спирт, г Бутиловый спирт, г Вода, мл

Каприновая кислота, Стеариновая кислота, Олеиновая кислота, г Время конденсации, м

50,4

20,4 3) (0,463) (0,463)

18,9

18,9 8) (0,225) (0,225)

1,8

1,815,8

16,2

90 90

90 3

2 55

50

60 49,2(0,61)49,2(0,61) 49,2(0,61) 5 5 5 5

68,0 72,3 98,0 92,4 10,9 12,1 23,6 22,3

20,4 22,4 25,0 21,0

Таблиц а 2

67,3

4,4 47,9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВИНТОВОЙ МЕХАНИЗМ | 2005 |

|

RU2291994C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЗАМОРОЖЕННЫЙ АЭРИРОВАННЫЙ ПИЩЕВОЙ ПРОДУКТ, СОДЕРЖАЩИЙ ПОВЕРХНОСТНО-АКТИВНЫЕ ВОЛОКНА | 2007 |

|

RU2448474C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент ФРГ 2915018, КЛ | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США 3629177, КЛ | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1983-05-07—Публикация

1981-12-28—Подача