(54) СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО

I

Изобретение относится к способу получения фенолформальдегидного связующего, предназначенного для пропитки хлопчатобумажных и синтетических материалов, применяемых в производстве фильтрпатронсв.

Известные органические связующие на основе фенопформальдепщных и мочевиноформальдегидных смол, применяемые для. пропитки волокон, не обеспечивают получение изделий с высокими прочностными свойствами и водостойкостью.

Известно связующее для минерал о- и стекловатиых изделий, содержащее фенолоспирты в виде 48-52,9%-ного водного раствора, борную кислоту и уротропин или аммиак 1.

Уротропин или аммиак в да1шом случае вводят в состав связз ощего для эффективного ускорения процесса поликонденсации. Использование борной кислоты для нейтрализации свободной щелочи позволяет несколько повысить водостойкость фенолоспиртов в отвержДенном состоянии, однако в результате нейтрализации nonyiaeTCH система нестабильная при хранении, а в сдутае добавления аммиака СВЯЗУЮЩЕГО

система расслаивается через несколько дней после приготовлещя. Кроме того, повышенное содержание свободных мономеров при перера. ботке создает повышенную загазоватгость.

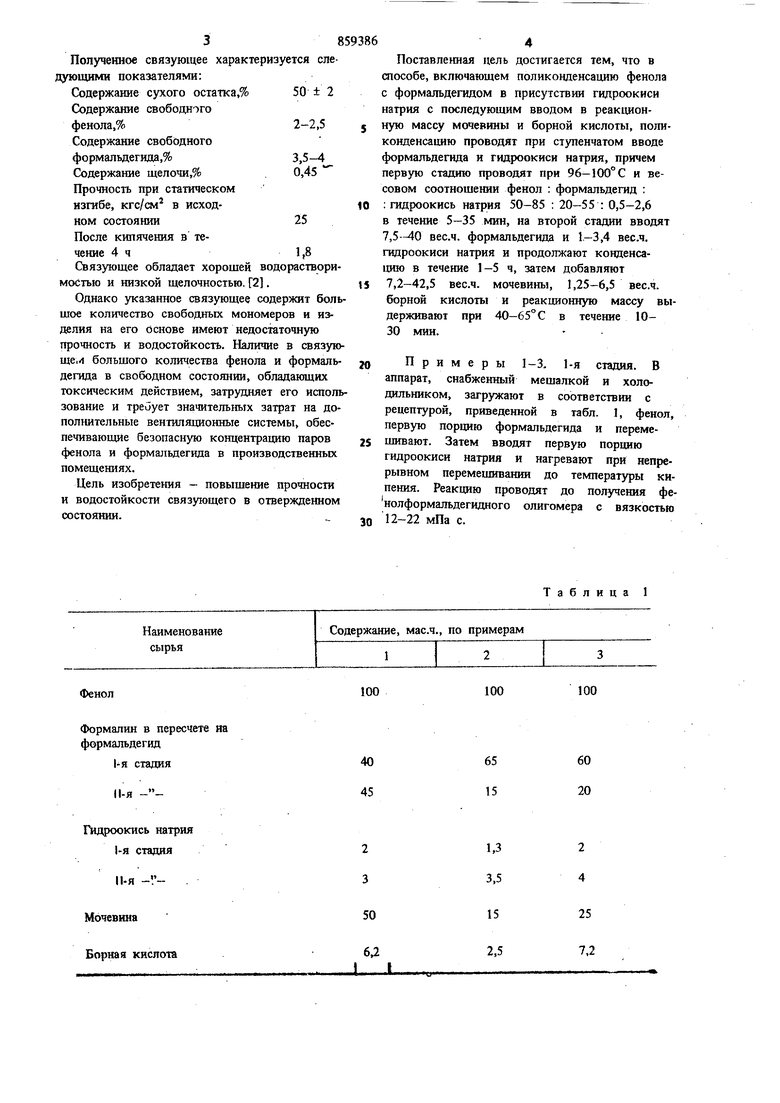

Наиболее близким к предлагаемому является способ получения связующего, предназначенного для пропитки минераловатиого ковра, содержащего в своем составе фенблмочевигго-формальдегидный олигомер, борную кис10лоту и воду. Процесс поликонденсации проводят в 2 стадии. Исходные компоненты для реакции берут в соотношении фенол : формальдегид : мочевина 50-85; 60-120 : 15-50 вес.ч. Борную кислоту вводит в количестве ,5151,6% от веса реакционной смеси. На первой стадии проводят конденсацию фенола и формальдегида в присутствии щелочи При 70-75° С в течение 1,5 ч. На второй стадии вводят 60%-ный раствор мочевины и продолжают кон20денсацию при 70-75° С до достижения содержания сухого состава 50 ± 2%. Готовый продукт охлаждают, вводят борную кислоту и перемешивают в течение 10-15 мин. 3 Полученное связующее характернзуется следующими показателями: Содержание сухого остажа,%50 ± 2 Содержание свободного фенола,%2-2,5 Содержание свободного формалвдегида,%3,5-4 Содержание щелочи,%. 0,45 Прочность при статическом изгибе, кгс/см в исходном состоянии25 После кипячения в течение 4ч1(8 Связующее обладает хорошей водорастворимостью и низкой щелочностью. Г2. Однако указанное связующее содержит боль шое количество свободных мономеров и изделия на его Основе имеют недостаточную прочность и водостойкость. Наличие в связую ще,л большого количества фенола и формальдегида в свободном состоянии, обладающих токсическим действием, затрудняет его исполь зование и треоует значительных затрат на дополнительные вентилящюнные системы, обеспечивающие безопасную концентрацию паров фенола и формальдегида в производственных помещениях. Цель изобретения - повышение прочности и водостойкости связующего в отвержденном состоянии. Поставленная цель достигается тем, что в тособе, включающем поликонденсацию фенола с формальдегидом в присутствии гидроокиси натрия с последующим вводом в реакционную массу мочевины и борной кислоты, поликонденсацию проводят при ступенчатом вводе формальдегида и гидроокиси натрия, причем первую стадию проводят при 96-100° С и весовом соотношении фенол : формальдегид : : гидроокись натрия 50-85 : 20-55 : 0,5-2,6 в течение 5-35 мин, на второй стадии вводят 7,5-40 вес.ч. формальдегида и 1-3,4 вес.ч. гидроокиси натрия и продолжают конденсацию в течение 1-5 ч, затем добавляют 7,2-42,5 вес.ч. мочевины, 1,25-6,5 вес.ч. борной кислоты и реакционную массу выдерживают при 40-65° С в течение 1030 мин. Примеры 1-3, 1-я стадия. В аппарат, снабженный мешалкой и холодильником, загружают в соответствии с рецептурой, приведенной в табл. I, фенол, первую порцию формальдегида и перемешивают. Затем вводят первую порцию гидроокиси натрия и нагревают при непрерывном перемешивании до температуры кипения. Реакцию проводят до получения фенолформальдегидного олигомера с вязкостью 12-22 мПа с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенолформальдегид-НыХ СМОл | 1979 |

|

SU810731A1 |

| Способ получения фенолоспиртов | 1980 |

|

SU927809A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1982 |

|

SU1049502A1 |

| Способ получения фенолформальдегидной смолы | 1980 |

|

SU927810A1 |

| Способ получения фенолформальдегидного связующего | 1980 |

|

SU952868A1 |

| Способ очистки надсмольных вод производства фенолформальдегидных смол | 1977 |

|

SU791608A1 |

| Связующее для литейных стержней и форм горячего отверждения | 1975 |

|

SU565923A1 |

| Способ получения фенолмочевиноформальдегидных смол | 1981 |

|

SU952871A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛКАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО | 2004 |

|

RU2268897C1 |

| Способ получения полимерной пресскомпозиции | 1978 |

|

SU787434A1 |

Фенол

Формалин в пересчете на формальдегид

1-я стадия 11-я - Пщроокись натрия 1-я стадия

И-я -.МочевинаБорная кислота

Таблица 1

100

100

60 20

65

15

1,3

2 4 3,5

15

25 7.2

2,5

58593866

11-я стадия. К фенолформальдегвдному опи-8-40 мПа-с. Затем в реакционную массу прц

гомеру, полученному на 1-й стадии, добавля-40-65° С вводят мочевину и борную кислоту,

ют вторую порцию формальдегида и гидро-вьщержквают при указанной температуре в

окиси натрия и проводят реакцию при 55-течение 10-30 мин и охлаждают.

в течение 1,5-6 ч до достижения вяз- s В табл. 2 приведенг состав готового связукости фенолформальдегндного опигомерающего. Фенолформальдегидньш олигомер42,8 Метилольнью производньте мочевины16,1 Тетраборат1,3 Вода39,8 Качество полученного водорастворимого фв- 5 , нолформальдегидного связующего характерна Внешний видПрозрачная Содержание нелетучих веществ, %ь52,9 Содержание свободного фенола, %0,53 Содержание свободного формальдегида, % Щелочность, % Вязкость, мПа с. Число осаждения, мл

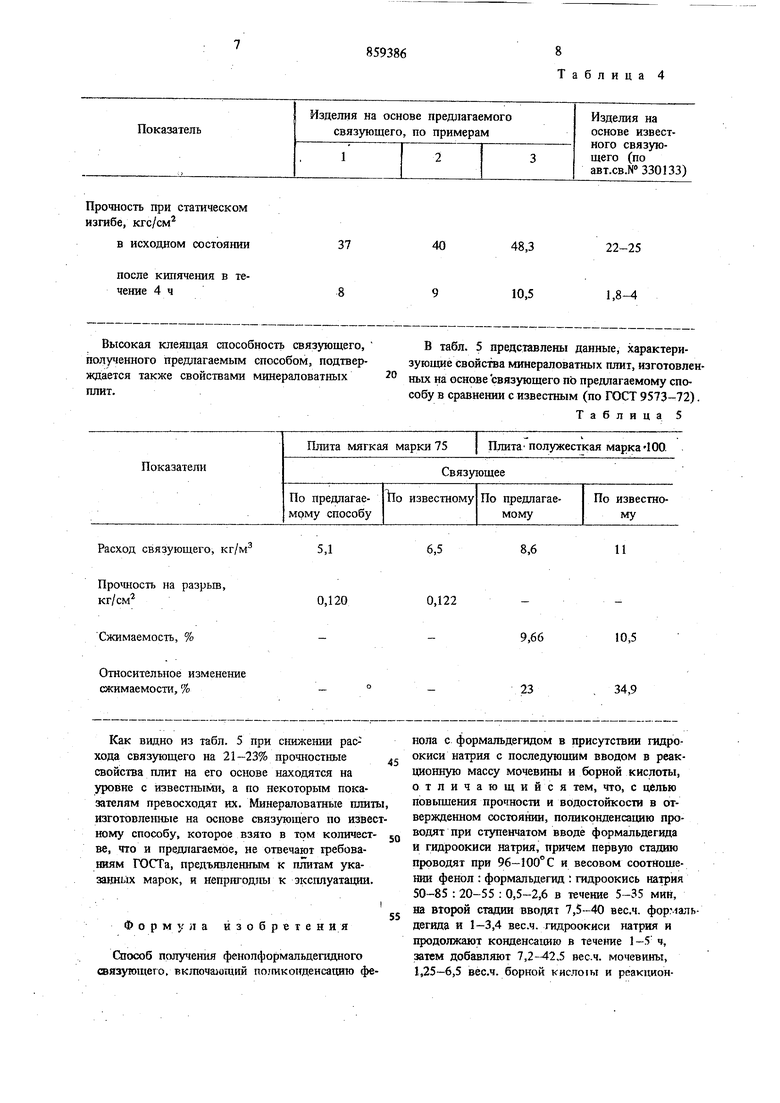

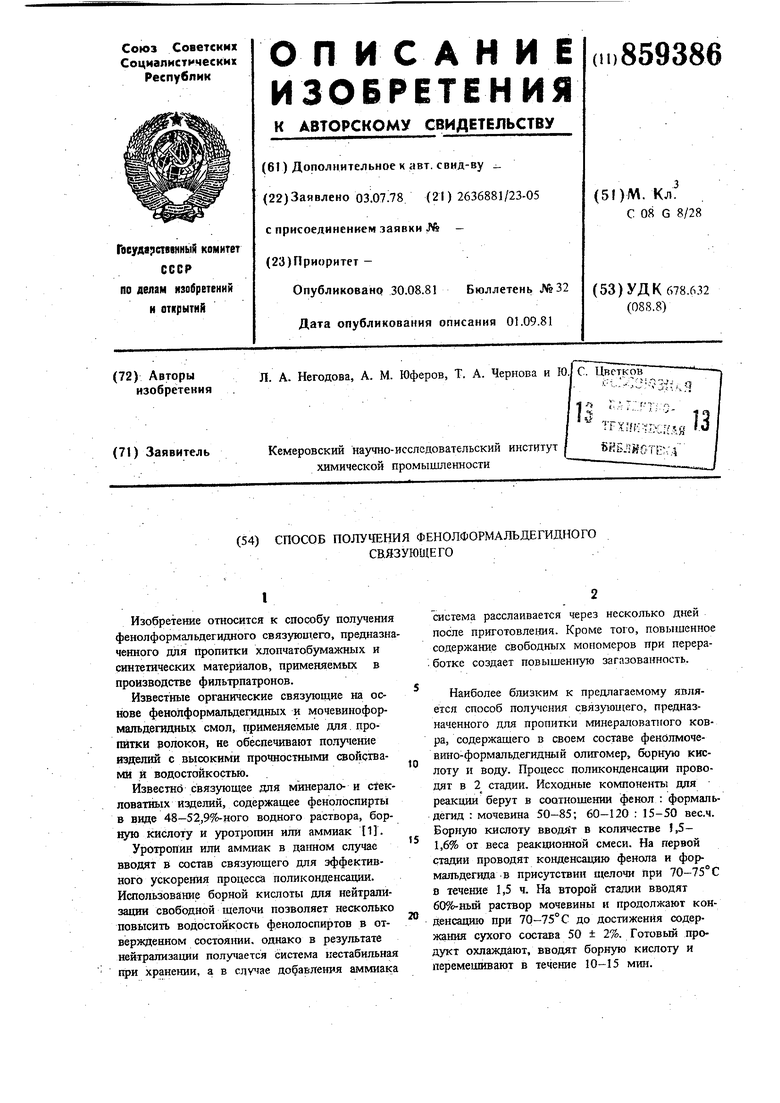

U55

На основе связующего, полученного -В табл. 4 приведены показатели, характерипредлагаемым способом, приготовлены об-зующие прочность и водостойкость предлагаеразиь отя проведения лабораторных ис-мого связующего в отвержд ном состоянии

пытаний.по сравнению с известным.

Таблица 2 . 49,8245,86 8,789,44 0,61,7 40,843,0 зуется показателями, приведенными в табл. 3, ТаблицаЗ дкость темно-коричневого цвета 51.352,6 -0,720,35

Прочность при статическом изгибе, кгс/см

37

в исходном состоянии

после кипячения в течение 4 ч Высокая клеящая способность связующего, полученного предлагаемым способом, подтверждается также свойствами мннераловатных плит.

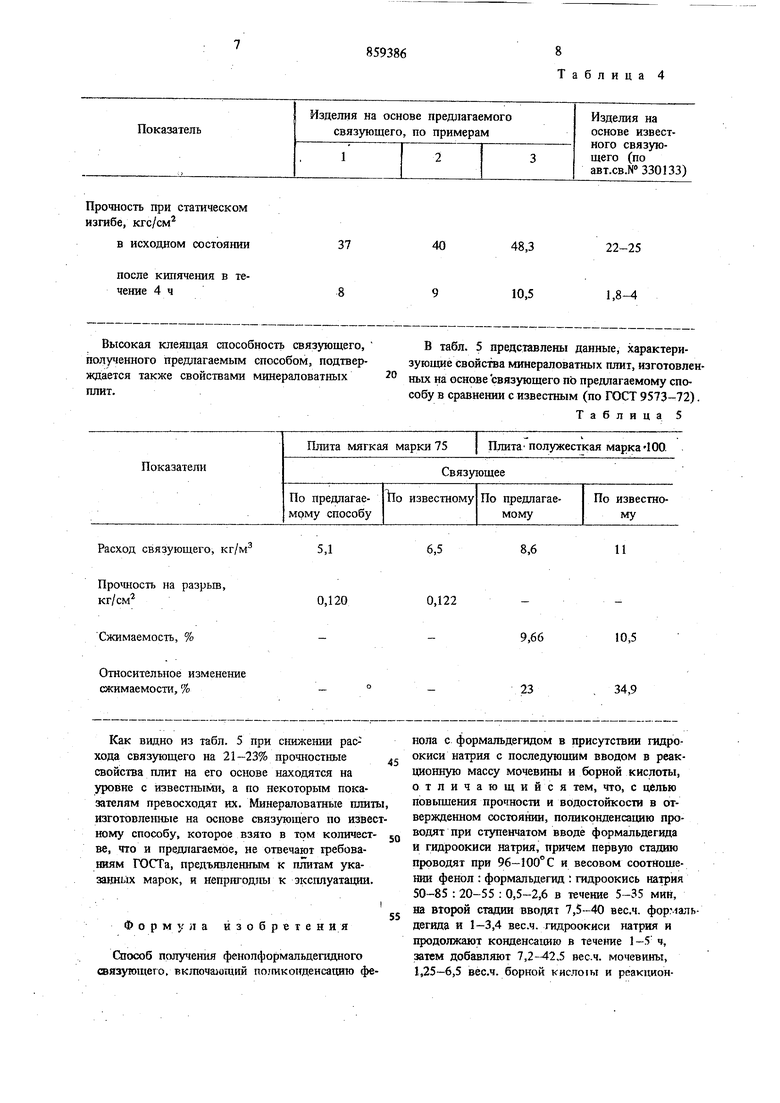

Расход связующего, кг/м

5,1

Пpo щocть на разрьт, кг/см

0,120

Сжимаемость, %

Относительное изменение сжимаемости, % Как видно из табл. 5 при снижения расхода связующего на 21-23% прочностные свойства штат на его основе находятся на уровне с известными, а по некоторым показдтепям превосходят их. Минераловатные плиты изготовле1шые на основе связующего по извест ному способу, которое взято в том количестве, что и предлагаемое, не отвечают гребованням ГОСТа, предъявленным к плитам указаиних марок, и непригодны к эксплуатации. Формула изобретен и я Способ получения фенолформальдепэдного связугощето, вкл10ча ощий по;гиконденсацию фе8

Таблица 4

40

48,3

22-25

10,5

1,8-4

11

8,6

6,5

0,122

10,5

9,66

34,9

23 В табл. 5 представлены данные, характернзующие Свойства минераловатных плит, изготовленных на основе связующего по предлагаемому способу в сравнении с известным (по ГОСТ 9573-72). Таблица 5 кола с формальдегидом в присутствии пндроокиси натрия с последзоощим вводом в реакционную массу мочевины и борной кислоты, отличающийся тем, что, с целью повышения прочноста и водостойкости в отвержденном состоянии, поликонденсацию проводят при ступенчатом вводе формальдегида и гидроокиси натрия, причем первую стадию проводят при 96-100° С и весовом соотношении фенол : формальдегид : гидроокись натрия 50-85 : 20-55 : 0,5-2,6 в течение 5-35 мин, на второй стадии вводят 7,5-40 вес.ч. формальдегида и 1-3,4 вес.ч. гидроокиси натрия и продолжают конденсацию в течение 1-5 ч, затем добавляют 7,2-42,5 вес.ч. мочевины, 1,25-6,5 вес.ч. борной кисло1Ы и реакцион ную массу вьц ерживают при 40-65° С в течение 10-30 мин. Источники информации, прянятые во внимание при экспертизе 85938610 1. Авторское свидетельство СССР № 422752, кл. С 08 L 61/10, 1974. 2. Производство фенолоспиртов периодическим методом. Техиологический регламент Кеме.5 ровского завода Карболит. № 11-133-72.

Авторы

Даты

1981-08-30—Публикация

1978-07-03—Подача