да

00

со

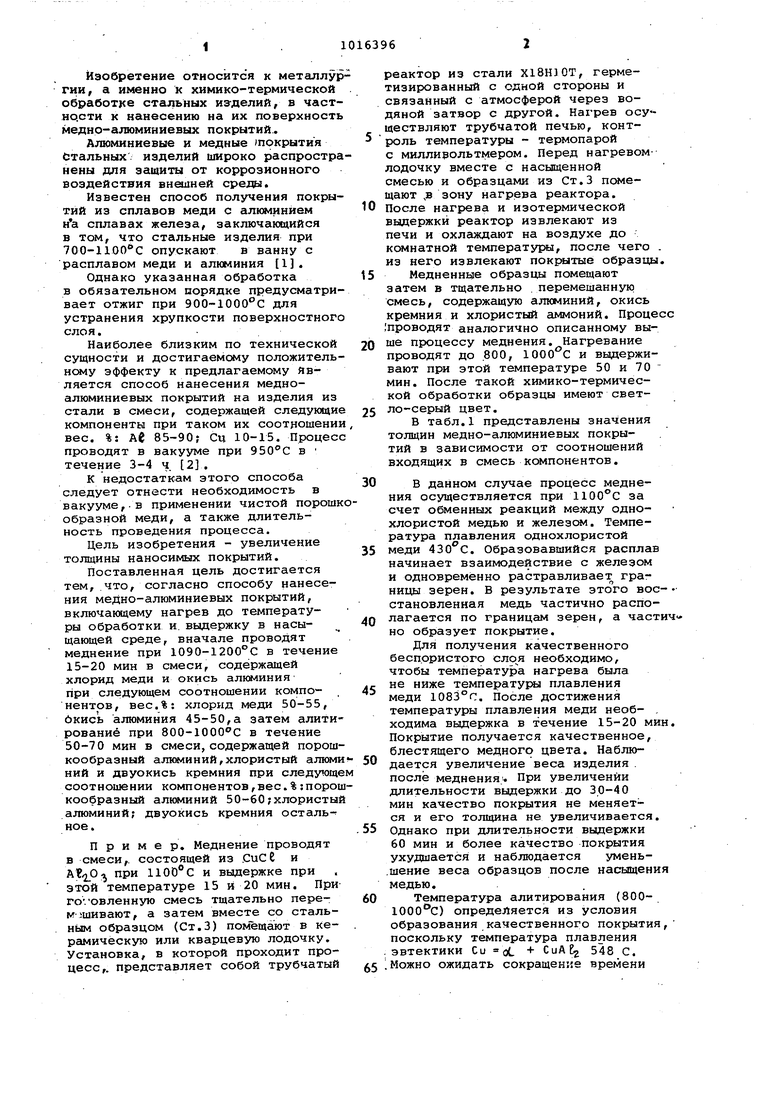

А Изобретение относится к металл гии, а именно к химико-термическо обработке стальных из-делий, в час но.сти к нанесению на их поверхнос медно-алюминиевых покрытий. Алюминиевые и медные покрытия Стальных изделий широко распрост нены для защиты от коррозионного воздействия внаиней среды. Известен способ получения покр тий из сплавов меди с алюминием сплавах железа, заключающийся в том, что стальные изделия при 700-1 опускают в ванну с расплавом меди и алюминия 1. Однако указанная обработка в обязательном порядке предусматр вает отжиг при 900-1000°С для устранения хрупкости поверхностно слоя. Наиболее близким по техническо сущности и достигаемому положител ному эффекту к предлагаемому является способ нанесения медноалюминиевых покрытий на изделия и стали в смеси, содержащей следующ компоненты при таком их соотношен вес. %: Ав 85-90; Сц 10-15, Проце проводят в вакууме при в течение 3-4 ч. 2 . К недостаткам этого способа следует отнести необходимость в вакууме,.в применении чистой порош образной меди, а также длительность проведения процесса. Цель изобретения - увеличение толщины наносимых покрытий. Поставленная цель достигается тем,.что, согласно способу нанесения медно-алюминиевых покрытий, включающему нагрев до температуры обработки и. выдержку в насыщающей среде, вначале проводят меднение при 1090-1200С в течение 15-20 мин в смеси, содержащей хлорид меди и окись алюминия при следующем соотношении компонентрв, вес.%: хлорид меди 50-55, бкись алюминия 45-50,а затем алити рованиё при SOO-IOOO C в течение 50-70 мин в смеси, содержащей порош кообразный алюминий,хлористый алюм НИИ и двуокись кремния при следующ соотношении компонентов,вес.%:поро кообразный алюминий 50-60;хлористы алюминий; двуокись кремния остальное. Пример. Меднение проводят в смеси,, состоящей из CuCE и А,0; при 1100°С и выдержке при этой температуре 15 и 20 мин. При готовленную смесь тщательно перем-вшивают, а затем вместе со стальHiaiM образцом (Ст.З) помёща.ют в керамическую или кварцевую лодочку. Установка, в которой проходит процесс,, представляет собой трубчатый реактор из стали Х18Н10Т, герметизированный с одной стороны и связанный с атмосферой через водяной затвор с другой. Нагрев осуществляют трубчатой печью, контроль температуры - термопарой с миллиеольтмером. Перед нагревомлодочку вместе с насыщенной смесью и образцами из Ст.З помещают ,в зону нагрева реактора. После нагрева и изотермической выдержки реактор извлекают из печи и охлаждают на воздухе до комнатной температуры, после чего . из него извлекают покрытые образцы. Медненные образцы помещают затем в тщательно .перемешанную смесь, содержащую алюминий, окись кремния и хлористый аммоний. Процесс ,проводят аналогично описанному выше процессу меднения. Нагревание проводят до .800, и выдерживают при этой температуре 50 и 70 Мин. После такой химико-термической обработки образцы имеют светло-серый цвет. В табл.1 представлены значения толщин медно-алюминиевых покрытий в зависимости от соотношений входящих в смесь компонентов. В данном случае процесс меднения осуществляется при за счет обменных реакций между однохлористой медью и железом. Температура плавления однохлористой меди 43ос. Образовавшийся расплав начинает взаимодействие с железом и одновременно растравливает границы зерен. В результате этсэго вое- становленная медь частично располагается по границам зерен, а частич но образует покрытие. Для получения качественного бесп.ористого необходимо, чтобы температурка нагрева была не ниже температури плавления меди 1083°с. После достижения температуры плавления меди необ- . ходима выдержка в течение 15-20 мин. Покрытие получается качественное, блестящего медного цвета. Наблюдается увеличение веса изделия . после меднения . При увеличении длительности выдержки до 30-40 мин качество покрытия не меняется и его толщина не увеличивается. Однако при длительности выдержки 60 мин и более качество покрытия ухудшается и наблюдается уменьшение веса образцов после насыщения медью. Температура алитирования (800ЮОО С) определяется из условия образования качественного покрытия, поскольку температура плавления эвтектики Си оС + CuAEj 548 С. Можно ожидать сокращение времени

алитироваиия медного покрытия за счет эвтектического плавления при контакте алюминия с медью при температурах, начиная, с 548°С. Однако до температуры качественного ёшимо-медного слоя не образуется. Начиная с процесс алитирования интенсифициЕ уется и происходит достаточно быстро, с образованием. качес венного слоя,

С ростом температуры время изотер мической выдержки сокращается за счет более быстрого и полного прохождения эвтектического плавления. Выше поверхность покрытия становится (Некачественной.. Ни ней обраэуются пЬдтё и вследствие боль&юй жидкотекучести слоя покрытия. Оптимальной является выдержка в течение 50-70 мин.

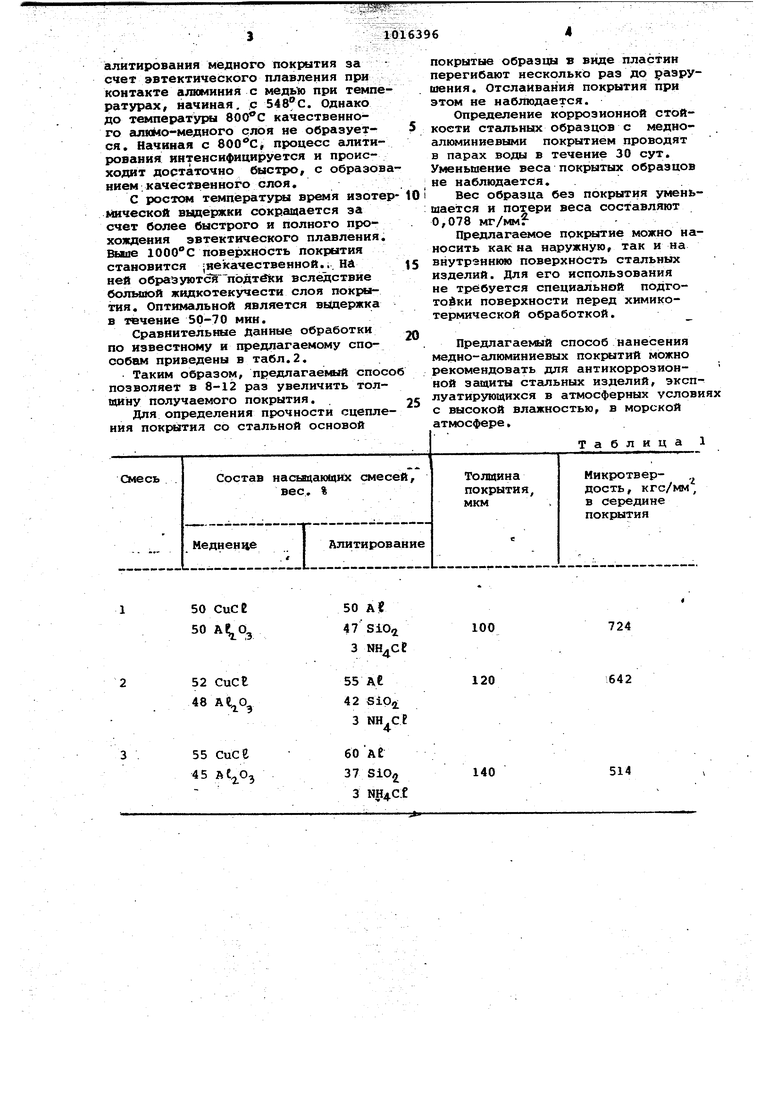

Сравнительные данные обработки по известному и предлагаемому способам приведены в табл.2.

Таким образом, пpeдлaгae ttJй спосо позволяет в 8-12 раз увеличить толщину получаемого покрытия.

Для определения прочности сцепления покрытия со стальной основой

покрытые образцы в виде пластин перегибают несколько раз до разрушения. Отслаивания покрытия при этом не наблюдается.

Определение коррозионной стойкости стальных образцов с медноалюминиевыми покрытием проводят в парах воды в течение 30 сут. Уменьшение веса покрытых образцов не наблюдается.

Вес образца без покрытия уменьшается и потери веса составляют О,078 мг/MMf

Предлагаемое покрялтие можно наносить как на наружную, так и на внутрэнннио поверхность стальных изделий. Для его использования не требуется специальной подготовки поверхности перед химикотермической обработкой.

Предлагаемый способ нанесения медно-алюминиевых покрытий можно рекомендовать для антикоррозионной защиты стальных изделий, эксплуатирующихся в атмосферных услови с высокой влажностью, в морской атмосфере,

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения медно-кадмиевых покрытий на стальные изделия | 1981 |

|

SU1101473A1 |

| Способ комплексной химико-термической обработки стальных изделий | 1981 |

|

SU1013512A1 |

| Способ нанесения комбинированных покрытий на стальные изделия | 1987 |

|

SU1468963A1 |

| Состав для получения медноникелевых покрытий на стальных изделиях | 1982 |

|

SU1076492A1 |

| Порошкообразная смесь для алитирования меди | 1976 |

|

SU637461A1 |

| Состав для получения меднокремниевых покрытий на стальных изделиях | 1981 |

|

SU956616A1 |

| Способ для нанесения медно-цинковых покрытий на алюминий и сплавы на его основе и состав для его осуществления | 1979 |

|

SU865971A1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ С ЖАРОПРОЧНЫМИ СТАЛЯМИ И СПЛАВАМИ | 1996 |

|

RU2101146C1 |

| Расплав для меднения алюминия и его сплавов | 1976 |

|

SU621803A1 |

| Порошковая смесь для низкотемпературного алитирования стальных деталей | 1977 |

|

SU707990A1 |

СПОСОБ НАНЕСЕНИЯ МЕДНОАЛЮМИНИЕВЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ, включающий нагрев до температуры обработки и выдержку в насьпцающей среде, отличающийся тем, что, с целью увеличения толщины наносимых покрытий, вначале проводят меднение при 1090-1200°С в течение 15-20 мин в смеси, содержащей хлорид меди и окись алкялиния при следующем соотношении компонентов, вес. %: Хлорид меди 50-55 Окись алюминия45-50 а затем алитирование при 8001000°С в течение 50-70 мин в смеси, содержащей порошкообразный алюминий, хлористый алюминий и двуокись кремния при следующем соотношении компонентов, вес. %: Порошкообразный алюминий50-60 i Хлористый алюминий2-4 (О Двуокись кремния Остальное

50 А Г 47 SIO

724

100 3 ЫНдСЕ

55 де

1642

120

42 SiOi

3 460At

514

140 37 SiO 3 NH4Cf

Таблица

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ГРУШИ | 2016 |

|

RU2632480C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СОСТАВ ДЛЯ АЛЮМОМЕДНЕНИЯ ТИТАНОВЫХ СПЛАВОВ | 1971 |

|

SU415335A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-05-07—Публикация

1981-07-03—Подача