(54) РАСПЛАВ ДЛЯ МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ для нанесения медно-цинковых покрытий на алюминий и сплавы на его основе и состав для его осуществления | 1979 |

|

SU865971A1 |

| Способ нанесения медно-алюминиевых покрытий на стальные изделия | 1981 |

|

SU1016396A1 |

| Флюс для реактивно-флюсовой пайки алюминия и его сплавов | 1977 |

|

SU740451A1 |

| Способ получения ленты припоя непрерывным литьем | 1980 |

|

SU921739A1 |

| Способ термического дубления светочувствительного слоя | 1985 |

|

SU1348764A1 |

| Способ нанесения комбинированных покрытий на стальные изделия | 1987 |

|

SU1468963A1 |

| Способ комплексной химико-термической обработки стальных изделий | 1981 |

|

SU1013512A1 |

| ХЛОРИДНЫЙ ФЛЮС ДЛЯ ПАЙКИ | 2015 |

|

RU2599063C1 |

| Припой на основе цинка для пайки алюминия | 2016 |

|

RU2626835C2 |

| Состав для получения медно-никелевых покрытий | 1978 |

|

SU732406A1 |

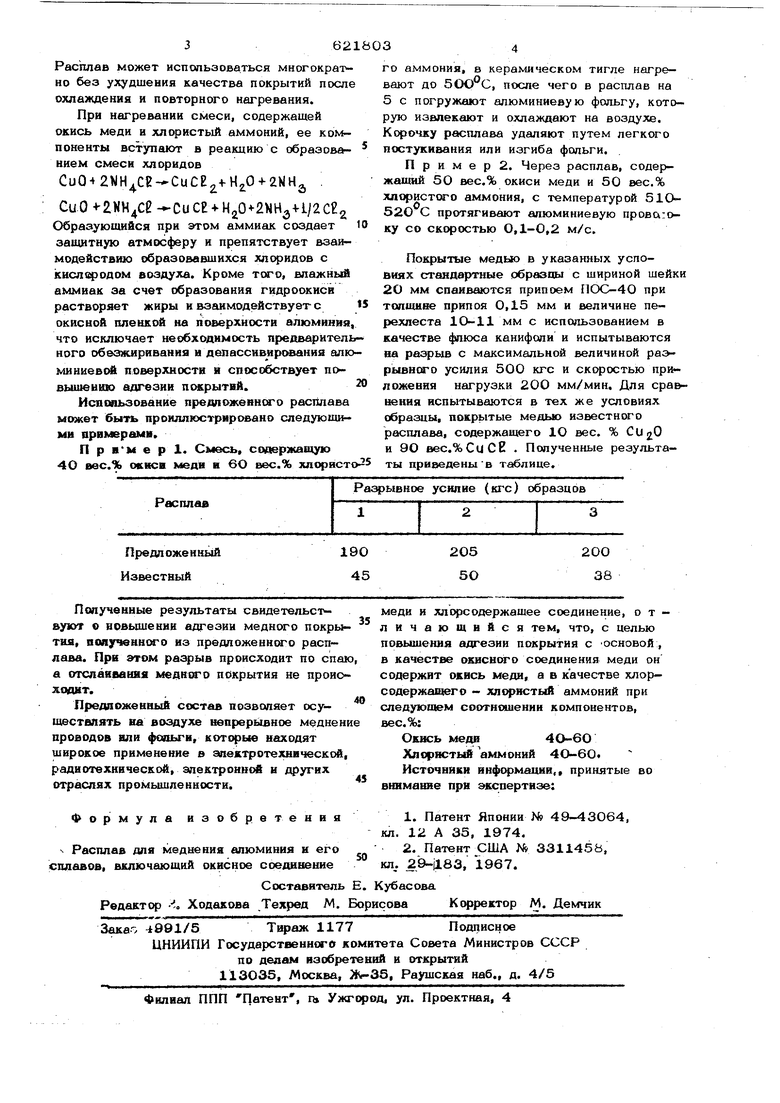

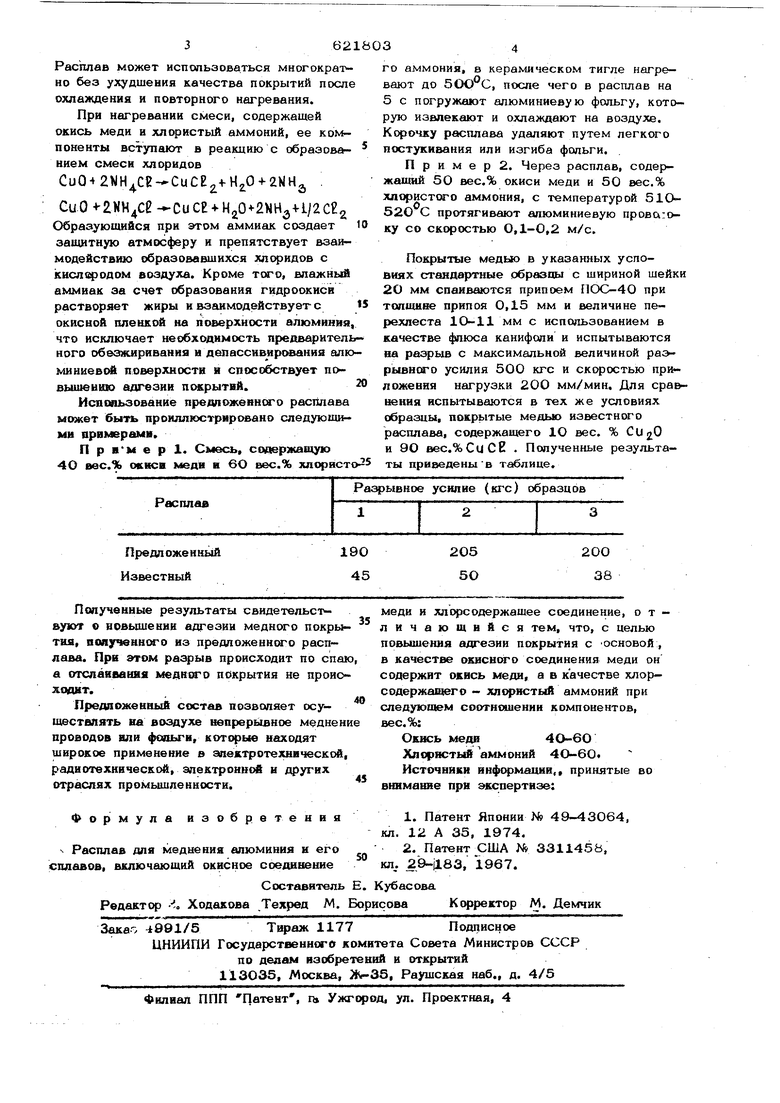

Изобретение относится к нанесению покрытий на алюминий и его сплавы, в частности в меднению алюминия, и преиму щественно к составам расплавов для меднения алюминия и его сплавов. Известен расплав дпя меднения алюминия и его сплавов на основе хлорида меди l. Однако использование известнето расплава для получения качественных покрь тий требует предварительной термической обработки ;обезжиренного образца, а также применения защитной атмосферы. Наиболее близким к предложенному по составу компонентов является расплав дпя меднения, содержащий окисное соединение меди , закись, и соединение, включающее хлорион-монохлорид меди с добавкой или бео нее хлорида никеля и хлсфида кобальта или их смеси 2П, Однако при использовании известного расплава для меднения алюминия и его сплавов покрытие получается недостаточно хорошо сцепленным с основой. Предложенный расплав отличается от известного тем, что с целью повьшения адгезии покрытия с сюновой в качестве окисното соединения меди он содержит окись меди, а в качестве хлс одержашего соединения - хлористый аммоний при следующем соотнсиыении компонентов, вес.%: Окись меди4О-60 Хлористый аммоний40-6О. Для приготовления расплава используют смесь, содержащую 40-60 вес.% окиси меди и 6О-40 вес,% хлористого аммония, которую нагревают на воздухе до 48О530 С. Детали опускают в расплав на 5г-1О с. После извлечения детали на ее поверхности сохраняется хрупкая ксфочка, расплава, которая при остывании до комнатной температуры легко отслаивается или раство зяется в воде. Находящееся под ней медное покрытие является сплощ- ным, имеет толщину 1О-15 мкм и не отслаивается при многократном изгибе образца до его излома. Подученное медное покрытие хорощо лудится и паяется обычными мягкими припоями, например ПОС-4О. 362 Расплав может использоваться многокрврно без ухудшения качества покрытий после охлаждения и повторного нагревания. При нагревании смеси, содержащей окись меди и хлористый аммоний, ее компоненты вступают в реакцию с образованием смеси хлоридов -CuCE 4-M2.0-t-2NH,,, GuO -CuCE H20 2NH -i/2C 2 Образующийся при этом аммиак создает заиштную атмосферу и препятствует взаимодействию образовавшихся хлоридов с кислородом воздуха. Кроме , влажный аммиак за счет образования гидроокисв растворяет жиры и взаимодействует с окисной пленкой на поверхности алюминия что исключает необходимость предваритель ного обезжиривания и депассивирования алю миниев(й поверхности и способствует повыше вшо адгезии покрытий. Испояьзование предпоженнсж о расплава может быть проиллюстрировано следующими примерами. П р е р 1. Смесь, содержащую 4О вес.% окисв меди н 6О вес.% хлорист 3 го аммония, в керамическом тигле нагревают до 5ОО С, после чего в расплав на 5 с погружают алюминиевую фольгу, которую извлекают и охлаждают на воздухе. Корочку расплава удаляют путем легкого постукивания или изгиба фольги. П р и м е р 2. Через расплав, содержащий 50 вес.% окиси меди и 50 вес.% хлористого аммония, с температурой 51ОS2O С протягивают алюминиевую прова:оку со скоростью 0,1-0,2 м/с. Покрытые медью в указанных условиях стандартные образцы с шириной шейки 2О мм спаиваются припоем ПОС-40 при топишве припоя 0,15 мм и величине перехлеста 1О-11 мм с использованием в качестве флюса канифоли и испытываются ва разрыв с максимальной величиной ра рывного усилия 500 кгс и скоростью приложения нагрузки 200 мм/мин. Для сравнения испытываются в тех же условиях образцы, покрытые медью известного расплава, содержащего 1О вес. % CU20 и 9О вес.% Си СЕ . Полученные результаты приведеныВ таблице.

Авторы

Даты

1978-08-30—Публикация

1976-06-23—Подача