I

Изобретение относится к химико- термической обработке поверхности стали, в частности к нанесению на, ее поверхность защитных медно-вис- мутовых покрытий.

Способ нанесения медно-висмутовых покрытий можно рекомендовать для антикоррозионной защиты стальных изделий, эксплуатирующихся в атмосферных условиях с высокой влажностью в морской атмосфере.

Целью изобретения является повышение коррозионной стойкости изделий.

Способ нанесения комбинированных покрытий на стальные изделия включает меднение при 1100-1150 С в течение 15-20 мин в смеси, содержащей однохлористую медь и окись алюминия, и нанесение висмутового покрытия при 350-550 С в течение 60-90 мин в смеси, содержащей хлорид висмута и окись алюминия при следующем соотношении компонентов, мас.%: хлорид висмута 20-50, окись алюминия остальное. Смеси тщательно перемешивали. Затем насыщающую смесь вместе со стальными образцами помещади в керамическую лодочку, которую устанавливали в трубчатый реактор, герметизированный с одной стороны и связанный с атмосферой через водяной затвор с другой. Реактор нагревали в трубчатой печи, температура контролировалась термопарой с милливольтметром. После на -

00

00

грева и изотермической выдержки реактор извлекали из печи и охлаждали на воздухе до комнатной температуры. Затем из него извлекали лодочку с покрытыми образцами. В качестве инертного разбавителя, позволяющего избежать процесс спекания образовавшихся при восстановлении металлов с покрываемой поверхностью, применяли окись алюминия (AljO,).

При нагревании до 430-450 С хлорид меди разлагается с выделением газообразного хлора, который стравливает окисную пленку на стали, поэтому нет необходимости в предварительной подготовке .образцов. Качественные беспористые медные покрытия получаются при температуре -выше температуры плавления меди . Температуру повторной .диффузионной металлизации определяли с учетом температуры плавления треххлористого висмута - 229°С так как в жидкой фазе химические реакции протекают более активно. Ус- тановлено, Что оптимальным является диапазон температур 350-550 с при длительности процесса 60-90 мин. Снижение температуры ниже и длительности менее 60 мин не позволяет получить качественного покрытия, повышение температуры выше 550°С и увеличение выдержки более 90 мин нецелесообразно, так как не улучшается качество покрытия и не увеличивается его толщина.

Приме р „1. Приготавливают исходные смеси состава, вес.%:

1.50 CuCl + 50

2.20 BiClj + 80 , и тщательно их перемешивают. Образцы из СтЗ последовательно проходят химико-термическую обработку вначале в 1-й смеси, а затем во 2-й. Для этого 1-ю шихту вместе с образцами из СтЗ помещают в керамическую лодочку и нагревают в стальном реакторе с . водяным затвором с помощью трубчатой электропечи до 1100°С в течение 20 мин. После отключения печи и охлаждения до комнатной температуры из реактора извлекают медненные об- разцы Затем эти образцы проходят повторную химико-термическую обработку с использованием печи и реактора при в течение 90 мин. После отключения печи и охлаждения реактора извлекают покрытые образцы. Тол щина покрытия 50 мкм.

л

5 0 5

0

5

0

5

0

П р и м е р 2. Приготавливают исходные смеси, вес.%:

1.55 CuCl + 45 ,

2.30 Bid, + 70

и тщательно перемешивают. Обработку образцов в 1-й смеси проводят при 1100°С 15-20 мин, а во 2-й при 500°С в течение 60 мин. Остальные операции проводят аналогично примеру 1. Толщина покрытия 40 мкм.

П р и м е р 3. Приготавливают исходные смеси, вес.%:

1.60 CuCl + 40 ,

2.-40 Bid, + 60 ,

и тщательно перемешивают. Обработку образцов в 1-й смеси проводят при . 110Q-1150°C 15-20 мин, а во 2-й смеси при 500 С 70 мин. Остальные операции проводят аналогично примеру 1. Толщина покрытия 55 мкм.

Приме р 4. Приготавливают исходные смеси, вес.%:

1.65 Cud + 35 AljO,

2.50 BiClj + 50 Л1г0,

и тщательно их перемешивают. Обработку образцов в 1-й смеси проводят при 1100-1150°С 15-20 мин, а во 2Чл смеси при 55о с 80 мин. Остальные операции проводят аналогично примеру 1. Толщина покрытия 60 мкм.

Пример 5. Приготавливают исходные смеси, вес.%:

1 . 50 CuCl + 50 А1,0з

2. 15 Bid, -I- 85 AljO, и тщательно нх перемешивают. Обработку образцов в 1-й смеси проводят при ПОО-П50 С 15-20 мин, а во 2-й смеси при 50 мин. Остальные операции проводят аналогично примеру 1, Покрытие получается некачественное, толщина покрытия уменьшается до 25- 30 мкм.

Пример 6. Приготавливают исходные смеси, вес.%:

1 . 65 Cud + 35 ,

2. 60 Bid, + 40 А1гОэ и тщательно их перемешивают. Обработку образцов в 1-й смеси проводят при 1100-1150 С 15-20 мин, а во 2-й смеси при 100 мин. Остальные операции проводят аналогично примеру 1. Толщина покрытия не увеличивается и равна 60 мкм, качество покрытия не улучшается.

Пример. Приготавливают исходные смеси состава, вес.%:

1 . 50 Cud + 50 А1,0э

2. 20 Bid, -ь 80

14

и тщательно их перемешивают. Образцы последовательно проходят химико-термическую обработку в начале в 1-й смеси, а затем во 2-й. Для этого 1-ю шихту вместе с образцами из СтЗ поме- щают в керамическую лодочку и нагревают в стальном реакторе с водяным затвором с помощью трубчатой электропечи до ПОО С в течение 20 ин. Пос- ле отключения печи и охлаждения до комнатной температуры из реактора кз- нлекают медненные образцы. Затем эти образцы проходят повторную химико- термическую обработку с испольэова- нием печи и реактора при ЗЗО с в течение 60 мин. После отключения печи и охлаждения реактора извлекают покрытые образцы. Толщина покрытия 45 мм.

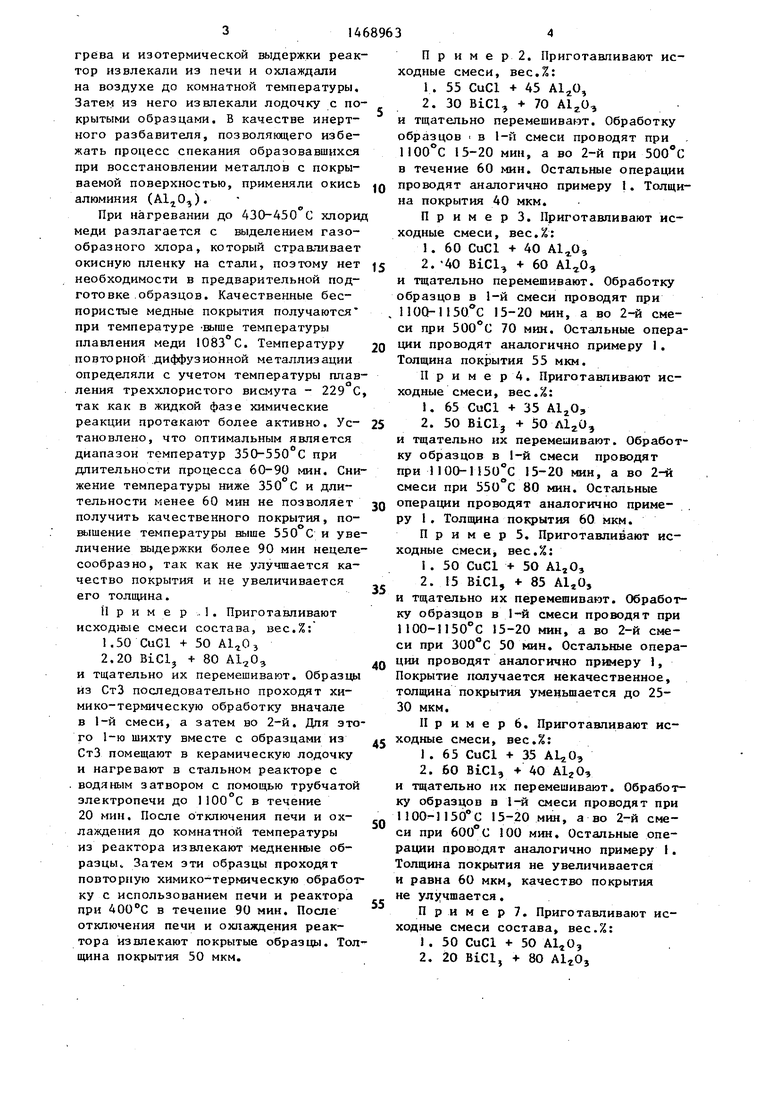

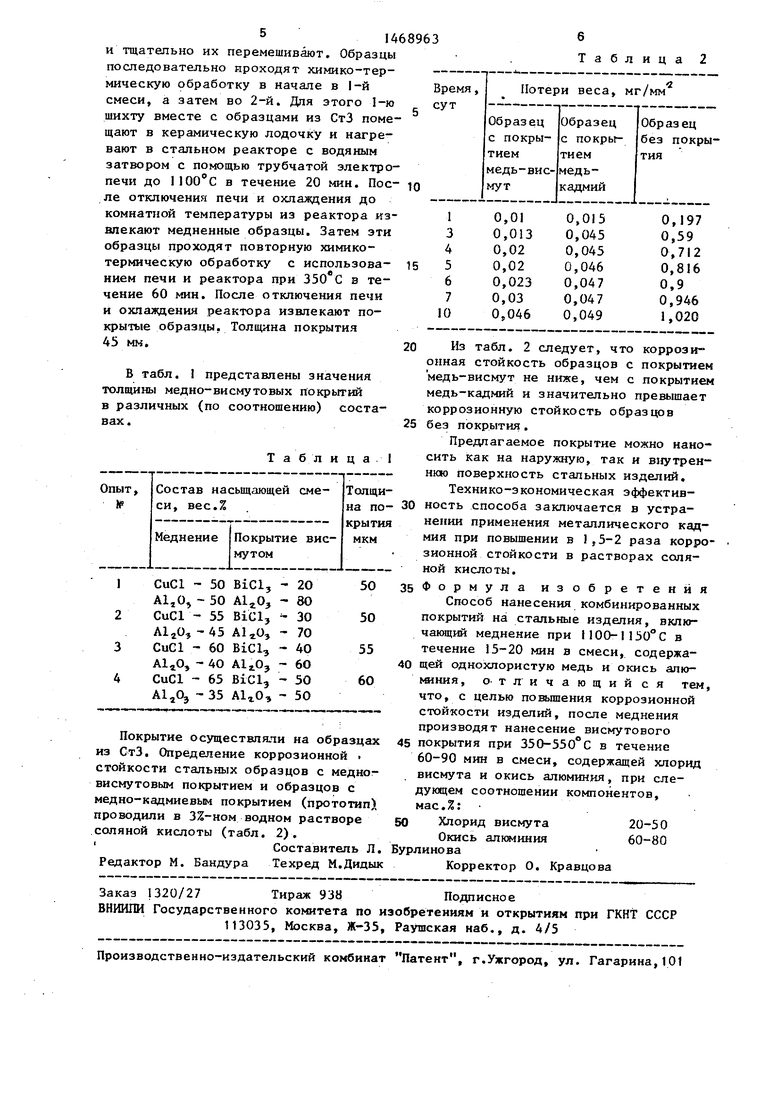

В табл. I представлены значения толщины медно-висмутовых покрытий в различных (по соотношению) составах.

Т а б л и ц а

IP

50 Bid, - 20 50 AljO, - 80 55 Bid, 30 45 AljO, - 70 60 Bid, - 40 40 AliOj - 60 65 Bid, - 50 35 AliO, - 50

Покрытие осуществляли на образцах из СтЗ. Определение коррозионной . стойкости стальных образцов с медно- висмутовым покрытием и образцов с медно-кадмиевым покрытием (прототип) проводили в 3%-ном водном растворе соляной кислоты (табл. 2).

Окись алюминия

Редактор М. Бандура

Составитель Л. Бурлинова

Техред М.Дидык Корректор О. Кравцова

Таблица 2

ы - - ю - 15 I

20 Из табл. 2 следует, что коррозионная стойкость образцов с покрытием медь-висмут не ниже, чем с покрытием медь-кадмий и значительно превышает коррозионную стойкость образцов 25 без покрытия.

Предлагаемое покрытие можно наносить как на наружную, так и внутреннюю поверхность стальных изделий.

Технико-экономическая эффектив- 30 ность способа заключается в устранении применения металлического кадмия при повышении в 1,5-2 раза коррозионной стойкости в растворах соляной кислоты. 35 Формула изобретения

Способ нанесения комбинированных покрытий на стальные изделия, включающий меднение при f100-1150°С в течение 15-20 мин в смеси, содержа- 40 щей однохлористую медь и окись апю- ьшния, отличающий ся тем, что, с целью повьш1ения коррозионной стойкости изделий, после меднения производят нанесение висмутового 45 покрытия при 350-550°С в течение

60-90 мин в смеси, содержащей хлорид . висмута и окись алюминия, при следующем соотношении компонентов, мас.%:

50 Хлорид висмута20-50

Окись алюминия60-80

Бурлинова

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной химико-термической обработки стальных изделий | 1981 |

|

SU1013512A1 |

| Состав для получения медно-оловянных покрытий на стальных изделиях | 1980 |

|

SU945236A1 |

| Способ нанесения медно-кадмиевых покрытий на стальные изделия | 1981 |

|

SU1101473A1 |

| Способ нанесения медно-алюминиевых покрытий на стальные изделия | 1981 |

|

SU1016396A1 |

| Состав для получения меднокремниевых покрытий на стальных изделиях | 1981 |

|

SU956616A1 |

| Способ химико-термической обработки твердосплавных пластин | 2022 |

|

RU2789642C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

| Состав для получения медноникелевых покрытий на стальных изделиях | 1982 |

|

SU1076492A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2016 |

|

RU2631551C1 |

| Способ для нанесения медно-цинковых покрытий на алюминий и сплавы на его основе и состав для его осуществления | 1979 |

|

SU865971A1 |

Изобретение относится к химико- термической обработке поверхности стали, в частности к нанесению на ее поверхность защитных медно-висмутовых покрытий. Способ можно рекомендовать дпя антикоррозионной защиты стальных изделий, эксплуатирующихся в атмосферных условиях с высокой влажностью, в морской атмосфере. Целью изобретения является повышение коррозионной стойкости стальных изделий. Для этого процесс диффузионной металлизации проводят в две стадии:- вначале меднение при 1100-1150 с в течение 15-20 мин в смеси, содержащей однохлрристую медь и окись алюминия, а затем при 350-550 с в течение 60-90 мин в смеси, содержащей хлорид висмута и окиси алюминия, при следующем соотнощении компонентов, мас.%: хлорид висмута 20-50; окись алюминия остальное. Изобретение позволяет исключить применение металлического кадмия при сохранении коррозионной стойкости в водных растворах соляной кислоты. 2 табл. с (Л

| Способ нанесения медно-кадмиевых покрытий на стальные изделия | 1981 |

|

SU1101473A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-03-30—Публикация

1987-05-27—Подача