Изобретение относится к металлургии, а. именно к химико-термической обработке поверхности стали, в частности к нанесению на,ее поверхность защитных диффузионных медно-кремниевых покрытий..

Извест.на смесь для силицирования (40% Si 57 AljOj, 3% .NaF) с до- бавкой Си 1-30%

При добавлении Си более 10% .скорость роста покрытий резко увеличивается.

Наиболее близким к предлагаемому является смесь любых (не менее двух) порошкообразных металлов из группы Си, Si, Ni, Mn, Mo, Co с водорастворимой смолс й и железным порошком, которая обрабатывается антиокие.лителем. Обработку проводят при 11001200 С 1 ч С2.

К недостаткам этого состава следует отнести необходимость в применении чистых порошкообразных металлов. Кроме того, необходима дополнительная операция - обработка антиокислителем.

Целью изобретения является удешевление состава и упрощение процесса обработки.

Поставленная цель достигается тем, что в состав, включающий кремнийсодержащее вещество и соединение меди, в качестве кремнийсодержащего вещества используют двуокись кремния, а в качестве соединения .меди хлорид меди при следующем соотношении компонентов, вес.%. Хлорид меди 55-65. Двуокись кремния 35-45.

10

Приготавливают (йчесь, состоящую из монохлорида меди и двуокиси кремния. Затем смесь тщательно перемешивают и вместе со стальными образцами помещают в керамическую лодоч15ку. Установка, в которой проводят процесс, представляет собой трубчатый реактор из нержавеющей стали, герметизированный с одной стороны и связанный с атмосферой через водя20ной затвор с другой. Нагрев осуществляют в трубчатой печи, контроль температуры - термопарой с милливольтметром. Перед нагревом лодочку вместе с.насыщающей смесью и образцами

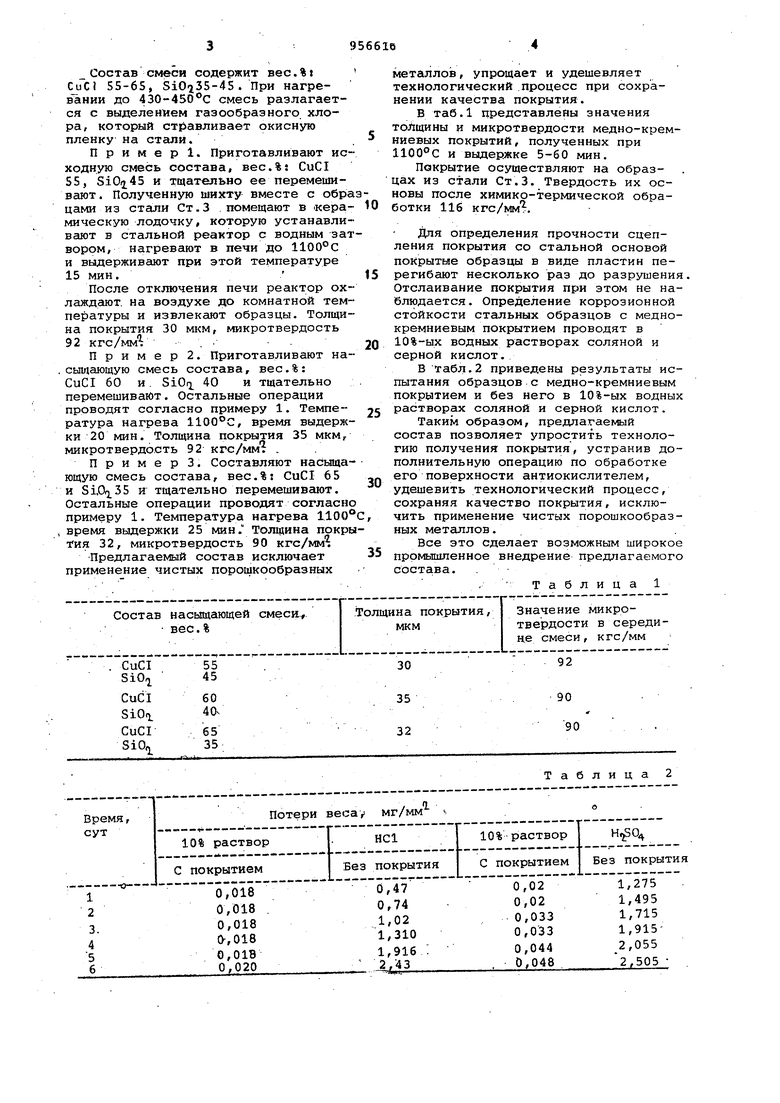

25 помещают в зону нагрева реактора. После нагрева и изотермической выдержки реактор извлекают из печи и охлаждают на воздухе до комнатной температуры. Затем из него извлека30ют покрытые образцы. Состав смеси содержит вес.%) Cud 55-6S, 510735-45. При нагревании до 430-450 С смесь разлагается с выделением газообразного хлора, который стравливает окисную пленку на стали. Пример. Приготавливают ис ходную смесь состава, вес.%: CuCI 55, и тщательно ее перемешивают. Полученную шихту вместе с обр цами из стали Ст.З помещают в «ера мическую лодочку, которую устанавли вают в стальной реактор с водным зат вором, нагревают в печи до 1100°С и выдерживают при этой температуре 15 мин. После отключения печи реактор ох лаждают, на воздухе до комнатной температуры и извлекают образцы. Толщина покрытия 30 мкм, микротвердооть 92 кгс/мм . . . . П р и м е р 2. Приготавливают на. сыщающую смесь состава, вес.%: CuCI 60 и. SiOrj 40 и тщательно перемешивают. Остальные операции проводят согласно примеру 1. Температура нагрева 1100°С, время выдержки 20 мин. Толщина покрытия 35 мкм,, микротвердость 92 кгс/мм . П р и м е р 3. Составляют насыщающую смесь состава, вес.%: CuCI 65 и SiOrj 35 и тщательно перемешивсоот. Остальные операции проводят согласно примеру 1. Температура нагрева 1100 время выдержки 25 мин. Толщина покры тия 32, микротвердость 90 кгс/мм. Предлагаемый состав исключает применение чистых порошкообразных металлов, упрощает и удешевляет технологический процесс при сохранении качества покрытия. В таб.1 представлены значения толщины и микротвердости медно-кремниевых покрытий, полученных при 1100°С и выдержке 5-60 мин. Покрытие осуществляют на образцах из стали Ст.З. Твердость их основы после химико-термической обработки 116 кгс/мм. Для определения прочности сцепления покрытия со стальной основой покрытые образцы в виде пластин перегибают несколько раз до разрушения, Отслаивание покрытия при этом не наблюдается. Определение коррозионной стойкости стальных образцов с меднокремниевым покрытием проводят в 10%-ых водных растворах соляной и серной кислот. В табл.2 приведены результаты испытания образцов.с медно-кремниевым покрытием и без него в 10%-ых водных растворах соляной и серной кислот. Таким образом, предлагае иий состав позволяет упростить технологию получения покрытия , устранив дополнительную операцию по обработке его поверхности антиокислителем, удешевить технологический процесс, сохраняя качество покрытия, исключить применение чистых порошкообразных металлов. Все это сделает возможным широкое промышленное внедрение предлагаемого состава. . Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения медно-оловянных покрытий на стальных изделиях | 1980 |

|

SU945236A1 |

| Способ нанесения медно-алюминиевых покрытий на стальные изделия | 1981 |

|

SU1016396A1 |

| Способ комплексной химико-термической обработки стальных изделий | 1981 |

|

SU1013512A1 |

| Способ нанесения медно-кадмиевых покрытий на стальные изделия | 1981 |

|

SU1101473A1 |

| Состав для получения кобальто-никелевых покрытий на стальных изделиях | 1980 |

|

SU945234A1 |

| Порошкообразный состав для хромирования изделий | 1982 |

|

SU1073328A1 |

| Состав для получения медноникелевых покрытий на стальных изделиях | 1982 |

|

SU1076492A1 |

| Способ нанесения комбинированных покрытий на стальные изделия | 1987 |

|

SU1468963A1 |

| Расплав для химико-термического нанесения медного покрытия на металлы | 1979 |

|

SU857298A1 |

| Способ подготовки поверхности стальных деталей для осаждения гальванических покрытий | 1987 |

|

SU1520150A1 |

Таблица

5 956616

Формула изобретения дующем соотношении компонентов,

Состав для получения медно-крем-Хлорид мед 55-65

ниевых покрытий .на стальных издели-Двуокись кремния 35-45

ях, включакяций кремнийсодержащееИсточники информации,

вещество и соединение меди, о т л и- принятые во внимание при экспертизе

чающ-ийся тем, что, с целью1. Дзядыкевич Ю.В. и др. Влияние

удешевления состава и упрощения про-меди на: процесс силицированйя тугоцесса обработки, в качестве кремний-плавких металлов. Известия АН СССР

содержащего вещества состав содержит Мет,.1980, 4, с.203-206.

двуокись кремния, а в качестве сое- 0 2. Патент Японии 53-68630,

динения меди - хлорид меди при еле-кл. 12 А 2, 19.06.78.

. вес.%:

Авторы

Даты

1982-09-07—Публикация

1981-02-27—Подача