2.Элемент по п. 1, отличающ и и с я тем, то резистор выполнен по меньшей мере из двух металлических слоев, крнщл которых закорочены между собой, чередующихся с оксидными слоями из материала оксидных слоев -защитной оболочки.

3.Способ изготовления высокотемпературного нагревательного элемента для работы в окислительной среде,

при котором на металлический резис,тор наносят защитнуда оболочку в виде оксидных и металлических слоев, уплотняют их и обжиггиот, о т ли ч аю щ и и :2 я тем, что оксидные и металлические слои отливают раздельно из смеси высокодисперсных порошков оксида или металла с одинаковым со-, держанием одного и того же пленкообразующего связующего, оксидный слой наносят толщиной 20-200 мкм, набирают из них пакеты, уплотняют прокаткой или прессованием до толщины 0,52 мм при давлении 2-50 Mllfi при Температуре 50-150С в течение 1-10 мин, а обжиг производят после нанесения оболочки на резистор при температуре 1800-2900°С в неокислительной атмосфере в течение 1-2 ч,

4,Способ по п. 3, о т л и ч а-ющ и и с я тем, что в качестве пленкообразующего связующего используют растврр полимера в органическом растворителе, преимущественно бензиноацетоновый раствор каучука.

5.Способ по пп. 3 и 4, о т л и -чающийся тем, что при выполнении резистора по меньшей мере из двух слоев, его изготавливают идентично защитной оболочке до операции совместного обжига, при этом перед прессованием производят закорачивание металлических слоев резистора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературная термопара и способ ее изготовления | 1981 |

|

SU1000784A1 |

| Многослойный тигель и способ его изготовления | 1984 |

|

SU1303803A1 |

| Высокотемпературный нагревательный элемент | 1986 |

|

SU1700773A1 |

| Защитный чехол термометра и способ его изготовления | 1981 |

|

SU1000782A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕЙКИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА НА НЕСУЩЕЙ МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2014 |

|

RU2571824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЙ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНА | 2012 |

|

RU2500543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО ЧЕХЛА ТЕРМОПАРЫ | 1995 |

|

RU2098780C1 |

| Способ получения керамического композита с мультиканальной структурой | 2016 |

|

RU2622067C1 |

| Высокотемпературный слоисто-волокнистый композит, армированный оксидными волокнами, и способ его получения | 2020 |

|

RU2751062C1 |

| Способ изготовления полых тонкостенных керамических изделий | 1979 |

|

SU887175A1 |

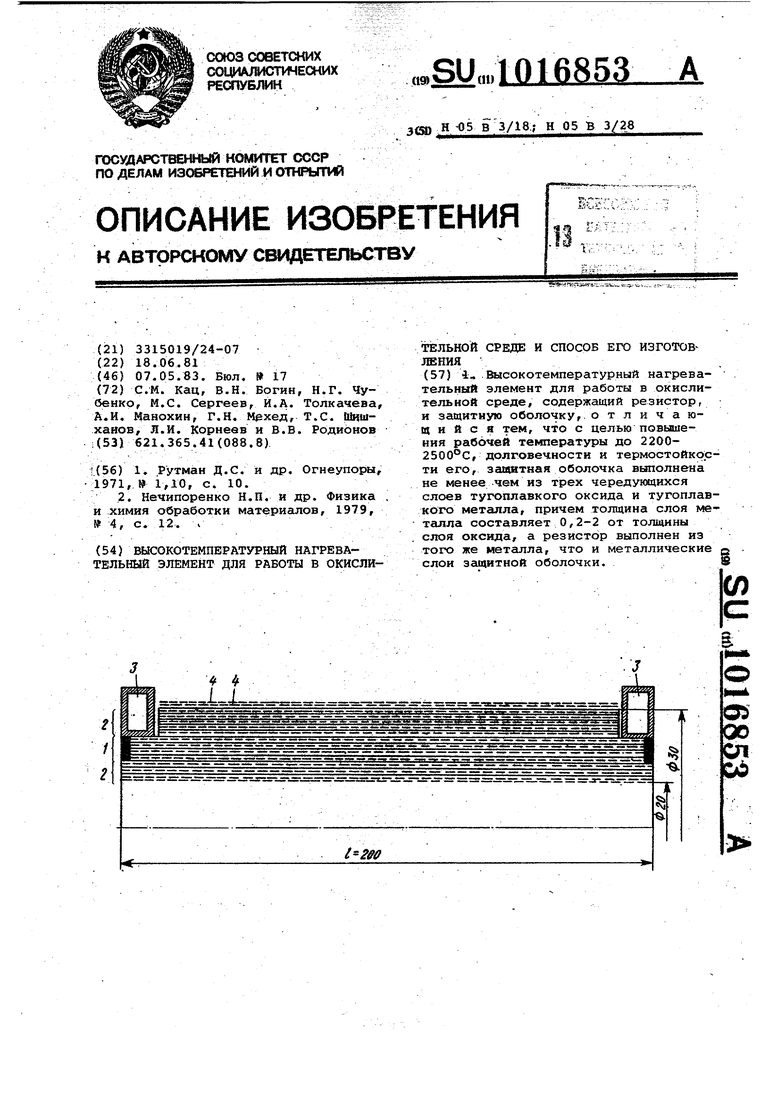

1 Высокотемпературный нагревательный элемент для работы в окислительной среде, содержащий резистор, и защитную оболочку, отличающийся тем, что с целью повьвяения рабочей температуры до 22002500°С, долговечности и термостойкости его, защитная оболочка выполнена не менее чем из трех чередукяцихся слоев тугоплавкого оксида и тугоплавкого металла, причем толщина слоя металла составляет 0,2-2 от толщины слоя оксида, а резистор выполнен из того же металла, что и металлические g слои защитной оболочки. (Л 00 СП СА

1

. Изобретение относится к электротермии и может быть использовано в электронагревательных тепловых агрегатах преимущественно с кислородсодержащими газовыми средами, с

Известны .нагреватели с высоким температурным пределом для работы

в окислительных условиях, например, из двуокиси циркония, которые рабодаают до в воздушной среде С13

10

Недостатком да1нных устройств яв ляется низкая их электропроводность при температурах до 120р-1500 С, поэтому эти нагреватели предварительно нагревают с помощью другого до-пол нительного устройства до темпера- 15 туры, при которой керамика нагревательного элемента становится доста-, точно электропроводной, и затем пропускают переменный электрический ток черезрезистивный элемент для полу- 20 чения требуемых температур.

Наиболее близким к предлагаемому является высокотемпературный элемев т для работы в окислительной среде, содержащий резистор и замкнутую оболочг25 ку 2. .

Это нагреватель сомбинированного типа из дисилицид 1молибдена, температурный предел и ресурс работы ко- ЗЯ торых ограничен тем, что в процессе В1лсокотемпературной вьвдержки диси 4ицида молибдена переходит в низший силицил с образованием на поверхности защитной пленки двуокиси крем- 35 ния стотйкость этой пленки не превышает, как правило, 1650-1700С.

Наиболее близким к предлагаемому I является способ изготовления высокотемпературного нагревательного элемента для работы в окислительной среде, при котором на металлический резистор наносят защитную оболочку в виде оксидных и металлических слоев, уплотняют их и обжигают .з 3Недостатком известного способа являются невозможность полудгения ;тонких слоев (50-100 мкм и менее)) при использовании водных паст, огра:ниченная плотность слоев, слабая связь между слоями, сложность техно1логического процесса, а также трудность изготовления этим способом композита из большого числа слоев.

Цель изобретения - повьвдение рабочей теш ературы до 2200-2500°С, долговечности и термостойкости нагревателя .

поставленная цель достигается тем, что высокотемпературный нагревательный элемент для работы в окиблительной среде,, содержащий резистор и защитную оболочку, выполненную не менее чем из трех чередумцихся слоев тугоплавкого окисла и тугоплавкого металла, причем толщина слоя металла составляет 0,2-2 от толщины слоя оксид 1, а резистор выполнен из того же металла, что и металлические слои защитной.оболочки.

резистор в нем может быть выполнен по меньшей мере из двух .металлических слоев, концы которых закорочены между собой, чередующихся с оксидными слоями из материала оксидных слоев згицитной оболочки. Способ изготовления этого нагрева теля заключается в том,что на металлический резис:тор наносят защитную оболочку в виде оксидных и метал лических слоев, уплотняют их и обжигают, причем оксидные и металлические слои отлива.ют раздельно из смеси высокодисперсных порошков оксида или металла с одинаковым содержанием одного и того же пленкообразующего связующего, при этом оксидный слой наносят толщиной 20-200 мкм, набирают -из них пакеты, уплотняют прокат кой или прессованием до толщины 0,52 мм при давлении 2-50 МПа при темпepaтsф6 50-150 с в течение 1-10 мин .а обжиг производят после нанесения оболочки на резистор при температуре 1800-2900 С а неокислительной атмосфере в течение 1-2 ч. В качестве пленкообразующего связующего используют раствор полимера в органическом растворителе, преимущественно бензино-ацетоновый раствор каучука. При выполнении резистора по меньшей мере из двух слоев, его изготавливают идентично защитной оболочки до операции совместного обжига, при .этом перёд прессованием производят закорачивание металлических слоев резистора. На чертеже показана схема предлагаемого нагревателя . Нагреватель состоит из резистора 1згицитной оболоики .2 с горячей и х лодной стороны,, токопроводов 3, BHeiii него оксидного Слоя .4, Для выполнения .ук;аэанных функций защитная оболочка может содержать от 2до 20 слоев тугоплавкого оксида, например ZrO2, толщиной от 20 до 200 мкм, чередукяцихся со слоями Мр или W. Для обеспечения эффективности и надежности .окисносСойкой оболочки ее минимальна толщина,исходя из известных диффузионных характеристик оксидов, должна быть Порядка 0,20,3 мм. Поэтому минимальное количест . во защитных оксидных слоев должно быть не менее 2-3 при использовании пленок толщиной более 100-150 мкм. Указанные внешние оксидные слои могут входить в оксидно-металлический композит либо, как вариант выполнейия, образовывать отдельнсэе, дополнительное к оксидно-металличеокому композиту, чисто оксидное покрытие.. В этом случае расположекные тод внешним чисто оксидным покрытием слои оксидно-металлического .композита обеспечивают, указанные в целях изобретения термостойкость, прочност и сопротивление ползучести,.а также усиливают окислительную стойкость нагревателя, его .повышенную долговечность, защищая резистор в случае повреждений внептих оксидных слоев. С нагревакяцей горячей стороны количество входящих в композит оксидных слоев должно быть минимальлым, например, не более 2-5 (Б зависимости от толщины пленки) и они необходимы только для дололнительного повышения окислительной стойкости. С внешней холодной стороны, напротив , количество слоев в композите может быть значительно большим до 10-20, включая 2-5 слоев внешнего чисто оксидного покрытия. При этом общая толщина защитной оболочки не должна превышать 2-3 мм для п1редотвращения чрезмерных термических напряжений. Толщина каждого слоя должна быть в пределах 20-200 мкм. При толщине пленок f. 20 мкм не обеспечивается, как показала практика, их бездефектность в пластицированном, и.особенно в спеченном состоянии. При толщине пленок 200 мкм заметно снижает- ; ся их прочностные характеристики. Например, изгибная прочность пленки из SrOg то/лциной 50 .мкм при была в пределах 320-370 МПа, а толщиной 220 мкм - 120-150 МПа. Существенной особенностью предлагаемого способа является применение металлических и оксидных пленок, содержащих одинаковое количество одного и того же связукйДёго, а наполнители которых подобраны так, что обеспечивается синхронная усадка оксид- ; ных и метРёшлических слоев При обжиге. Плотно-прочное соединение слоев и уменьшение их до мкм достигается посредством прессования многослойных пакетов-nipH давлёйии 2-50 МПа и температуре 50-1БД С в течение 1-10 мин. Интервалы указанных режимов прессования определены следующим. При давлении 2 МПа между плен1 ами могут оставаться воздушные прослойки, при давлении V50 МПа в пленках возникают дефекты сплбшност. Температура прессования должна быть не менее для реализации пластичности полуфабриката, прч t происходит чрезмерное активное .удаление летучих. Пзродолжительность прессования должна быть не менее 1-2 мин для стабилизации t деформированных пленок, при .продолжительности 10 мин пленки могут терять пластичность. Важной особенностью предлагаемого способа является применение высоко- , молекулярного органического связующего на основе поливинилбутираля. Такое связующее обладает рядом преимуществ по сравнению . с другими связками применяемыми в прототипе и других известных способах изготовления многослойных композитов. .Сус

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рутман Д.С | |||

| и др | |||

| Огнеупоры, 1971, № , с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Нечипоренко Н.П | |||

| и др | |||

| Физика | |||

| и химия обработки материалов, 1979, 4, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| л | |||

Авторы

Даты

1983-05-07—Публикация

1981-06-18—Подача