Изобретение относится к металлургии, в частности к тиглям для плавки металлов и сплавов с использованием индукционного нагрева.

Цель изобретения - новьииение прочности и термо- и трещиностойкости, а также упрощение способа получения тонких слоев тигля.

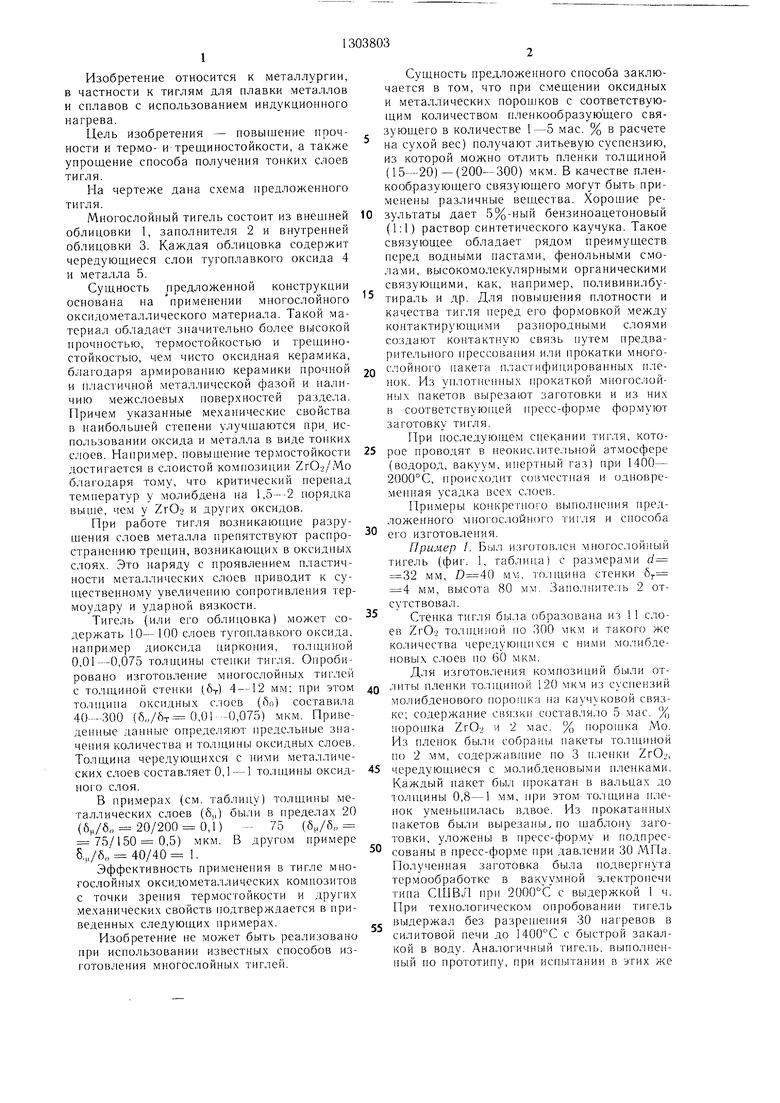

На чертеже дана схема предложенного тигля.

Многослойный тигель состоит из внепшей облицовки 1, заполнителя 2 и внутренней облицовки 3. Каждая облицовка содержит чередующиеся слои тугоплавкого оксида 4 и металла 5.

Сущность предложенной конструкции основана на применении многослойного оксидометаллического материала. Такой материал обладает значительно более высокой прочностью, термостойкостью и трещи но- стойкостыо, чем чисто оксидная керамика, благодаря армированию керамики прочной и пластичной металлической фазой и наличию межслоевых поверхностей раздела. Причем указанные механические свойства в наибольшей степени улучьнаются при. использовании оксида и металла в виде тонких слоев. Например, повышение термостойкости достигается в слоистой композиции ZrO-j/Mo б.тагодаря тому, что критический перепад температур у молибдена на 1,5---2 порядка выше, чем у ZrO2 и других оксидов.

При работе тигля возникающие разрушения слоев металла препятствуют распространению тренхин, возникающих в оксидных слоях. Это наряду с проявлением пластичности метал. 1ичсских слоев приводит к существенному увеличению сопротивления термоудару и ударной вязкости.

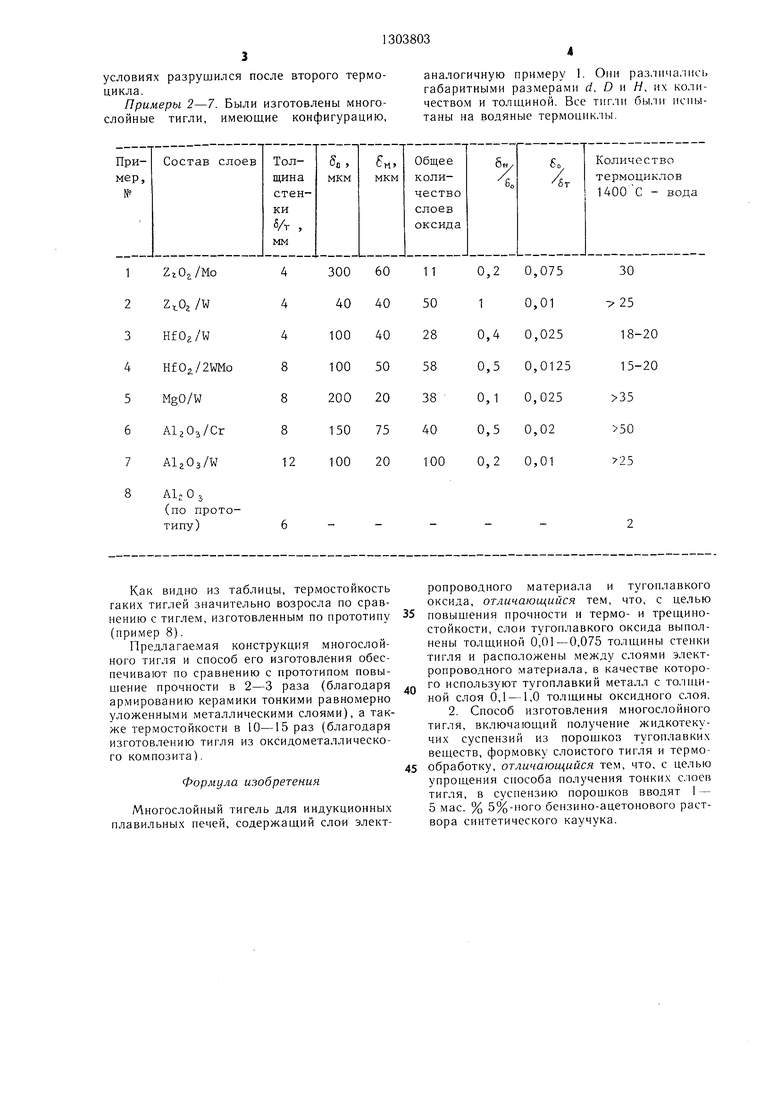

Тигель (или его облицовка) может содержать 10- 100 слоев ту|-оплавкого оксида, например диоксида циркония, тол1циной 0,01-0,075 толщины стенки тигля. Опроби- ровано изготовление многослойных тиглей с толщиной стенки (бт) 4-12 мм; при этом толн1,ипа оксидных слоев {fit}) составила 40--300 (6„/6т 0,01--0,075) мкм. Приведенные данные определяют предельные зна- количества и толгцины оксиднь х слоев. Толщина чередуюпдихся с ними металлических слоев составляет 0,1 - 1 толп1ины оксидного слоя.

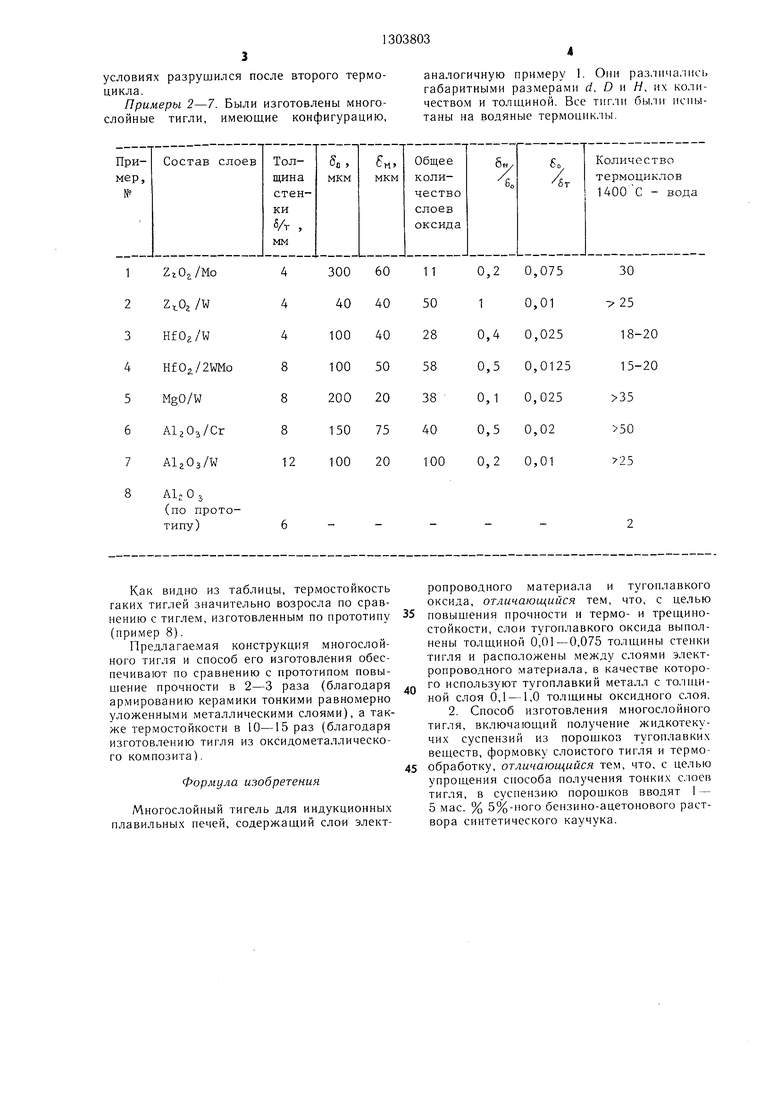

В примерах (см. таблицу) толщины металлических слоев (бн) были в пределах 20 (б(,/б„ 20/200 0,1) - 75 (б,/б„ 75/150 0,5) мкм. В другом примере 5.„/б„ 40/40 1.

Эффективность применения в тигле многослойных оксидометаллических композитов с точки зрения термостойкости и других механических свойств нодтверждается в приведенных следующих примерах.

Изобретение не может быть реа.чизовано при использовании известных способов изготовления многослойных тиглей.

5

0

5

0

5

0

5

0

5

Сущность предложенного способа заключается в том, что при смещении оксидных и металлических порошков с соответствующим количеством пленкообразующего свя- зуюилего в количестве 1-5 мае. % в расчете на сухой вес) получают литьевую суспензию, из которой можно отлить пленки толщиной (15-20) -(200-300) мкм. В качестве пленкообразующего связующего могут быть применены различные веп.1,ества. Хорошие результаты дает 5%-ный бензиноацетоновый (1:1) раствор синтетического каучука. Такое связующее обладает рядом преимуществ перед водными пастами, фенольными смолами, высокомолекулярными органическими связующими, как, например, поливинилбу- тираль и др. Для повышения плотности и качества тигля перед его формовкой .между контактируюнхими разнородными слоями создают контактную связь путем предварительного прессования или прокатки много- слойпого пакета пластифицировапных пленок. Из уплотненных прокаткой миогос.юй- ных пакетов вырезают заготовки и из них в соответствуюп1ей пресс-форме формуют заготовку тигля.

При последую1дем спекании тигля, которое проводят в неокис.1ительной атмосфере (водород, вакуум, инертный газ) при 1400- 2000°С, происходит со змсстная и одповре- мепная усадка всех слоев.

Примеры конкрегпого выг1олне 1ия предложенного многослойного тиг;1Я и способа его изготовления.

Пример 1. Бь1л из1 отовлсн многослойный тигель (фи1 . 1, таб;п1ца) с размерами d 32 мм, . толщина стенки 6,- 4 мм, высота 80 мм. Заполните.ль 2 отсутствовал.

Стенка тигля была образована из 11 слоев ZrOa то. ицимой по 300 мкм и такого же количества чередующихся с ними мо-либде- новых слоев по 60 мкм.

Для изготовления композиций были отлиты плепки толщиной 120 мкм из суспер зий молибденового nofiouiK.-i на каучуковой связке; содержание связки составляло 5 мае. % порошка ZrOv и 2 мае. % пор01пка Мо. Пз пленок были собраны пакеты толщиной по 2 мм, содержав1пие по 3 пленки ZrO:J, чередующиеся с молибденовыми пленками. Каждый накет был 1рокатан в вальцах до толщины 0,8-1 мм, при этом пленок уменьшилась вдвое. Из прокатанных пакетов бы;1и вырезаны, по шаблону заготовки, уложены в пресс-форму и подпрес- сованы в пресс-фор.ме при давлении 30 iHna. Полученная заготовка была подвергнута термообработке в вакуумной электропечи типа СШВЛ при 200() С с выдержкой 1 ч. При технологическом опробовании тиг-ель выдержал без разреп1ения 30 нагревов в силитовой печи до 1400°С с быстрой закалкой в воду. Аналогичньп тиге:1Ь, выполненный по прототипу, при испытании в этих же

условиях разрушился после второго термоцикла.

Примеры 2-7. Были изготовлены многослойные тигли, имеющие конфигурацию,

Как видно из таблицы, термостойкость гаких тиглей значительно возросла по сравнению с тиглем, изготовленным по прототипу (пример 8).

Предлагаемая конструкция многослойного тигля и способ его изготовления обеспечивают по сравнению с прототипом повышение прочности в 2-3 раза (благодаря армированию керамики тонкими равномерно уложенными металлическими слоями), а также термостойкости в 10-15 раз (благодаря изготовлению тигля из оксидометаллическо- го композита).

Формула изобретения

Многослойный тигель для индукционных плавильиых печей, содержащий слои электаналогичную примеру 1. Они различались габаритными размерами d. D и Н, их количеством и толщиной. Все тигли были исиы- таны на водяные термоцик.чы.

5

0

ропроводного материала и тугоплавкого оксида, отличающийся тем, что, с целью повышения прочности и термо- и трещино- стойкости, слои тугоплавкого оксида выполнены толщиной 0,01-0,075 толщины стенки тигля и расположены между слоями электропроводного .материала, в качестве которого используют тугоплавкий металл с толщиной слоя 0,1 -1,0 толщины оксидного слоя. 2. Способ изготовления многослойного тигля, включающий получение жидкотеку- чих суспензий из порошков тугоплавких веществ, формовку слоистого тигля и термо- 5 обработку, отличающийся тем, что, с целью упрощения способа получения тонких с;юев тигля, в суспензию порошков вводят 1 - 5 мае. % 5%-ного бензино-ацетонового раствора синтетического каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературный нагревательный элемент для работы в окислительной среде и способ его изготовления | 1981 |

|

SU1016853A1 |

| Защитный чехол термометра и способ его изготовления | 1981 |

|

SU1000782A1 |

| Многослойный металлокерамический материал | 1987 |

|

SU1519850A1 |

| Керамический композиционный материал с многослойной структурой | 2022 |

|

RU2781514C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСЛОИСТЫХ ТЕРМОСТАБИЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2271404C2 |

| Высокотемпературная термопара и способ ее изготовления | 1981 |

|

SU1000784A1 |

| Керамический огнеупорный материал, тигель и способ изготовления тигля | 2020 |

|

RU2760814C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦИКЛОТРОННЫХ МИШЕНЕЙ И ИСТОЧНИКОВ РАДИОАКТИВНОГО ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2310249C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

| Оптическое металлическое зеркало и способ его изготовления | 1989 |

|

SU1753439A1 |

Изобретение относится к металлургии, в частности к тиглям для илавки металлов и сплавов с ис 1ользованием индукционного нагрева. Цель изобретения - новьинение прочности и термо- и трещиностойкости, а также упрощение способа получения тонких слоев тигля. Конструкция тигля предусматривает применение многослойного окси- дометаллического материала и состоит из чередующихся слоев тугоплавкого оксида и тугонлавкого мета,1ла. При работе тигля возникшие разрушения в слоях металла препятствуют распространению трещин, возникающих в оксидных слоях, что приводит к увеличению сопротивления термоудару и ударной вязкости. Способ изготовления многослойного тигля нредусматривает смешивание оксидных и металлических норои - ков с I-5 мае. % пленкообразующего свя- зуюшего, в качестве которого нредлагается иснользовать 5%-ный бензино-ацетоиовый раствор синтетического каучука. Из по,чу- ченной суспензии отливают пленки толщиной от 15-20 до 200-300 мкм. Многослойный тигель и способ его изготовления обесиечи- вают повьпиение прочности в 2-3 раза благодаря армированию керамики тонкими равномерно уложенными металлическими слоями, а также иовышение термостойкости в 10-15 раз. 2 с. и. ф-лы, I ил, табл. (Л со оо о со

| Многослойный тигель | 1973 |

|

SU459651A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Многослойный тигель | 1976 |

|

SU659869A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-04-15—Публикация

1984-12-03—Подача