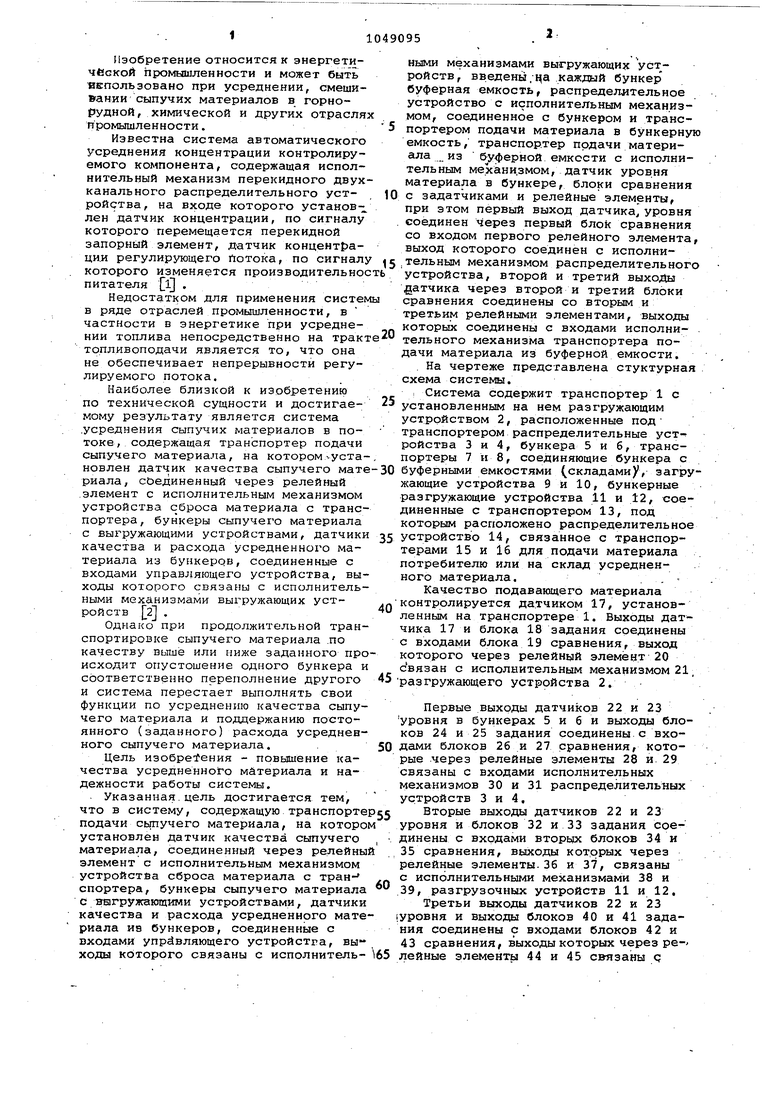

Изобретение относится к энергетической промышленности и может быть ИЕпольэовано при усреднении, смеши ании сыпучих материалов в горнорудной , химической и других отраслях промышленности. Известна система автоматического усреднения концентрации контролируемого компонента, содержащая исполнительный механизм перекидного двухканального распределительного устройства, на входе которого установ-; лен датчик концентрации, по сигналу которого перемещается перекидной запорный элемент, датчик концент{зацни регулирующего Потока, по сигналу которого изменяется производительнос питателя ij . Недостатком для применения систем в ряде отраслей промышленности, в частности в энергетике при усреднении топлива непосредственно на тракт топливоподачи является то, что она не обеспечивает непрерывности регулируемого потока. Наиболее близкой к изобретению по технической сущности и достигаемому результату является система .усреднения сыпучих материалов в потоке, содержащая транспортер подачи сыпучего материала, на которомлустановлен датчик качества сыпучего мате риала, соединенный через релейный .элемент с исполнительным механизмом устройства сброса материала с транспортера, бункеры сыпучего материала с выгружающими устройствами, датчики качества и расхода усредненного материала из бункеров, соединенные с входами управляющего устройства, выходы которого связаны с исполнительными механизмами выгружающих устройств 2 . Однако при продолжительной транспортировке сыпучего материала .по качеству выше или ниже заданного про исходит опустошение одного бункера и соответственно переполнение другого и система перестает выполнять свои функции по усреднению качества сыпучего материала и поддержанию постоянного (заданного) расхода усредненного сыпучего материала. Цель изобретения - повышение качества усредненного материала и надежности работы системы. Указанная.цель достигается тем, что в систему, содержащую TpaHcnopTS подачи сьтучего материала, на которо установлен датчик качества сыпучего материала, соединенный через релейны элемент с исполнительным механизмом устройства сброса материала с тран- спортера, бункеры сыпучего материала С нагружающими устройствами, датчики качества и расхода усредненного мате риала иэ бункеров, соединенные с входами управляющего устройства, вы ходы которого связаны с исполнительными механизмами выгружающих устройств, вв.едены.-ца каждый бункер буферная емкость, распределительное устройство с исполнительным механизмом, соединенное с бункером и транспортером подачи материала в бункерную емкость, транспортер подачи материала из е5 уферной емкости с исполнительным механизмом, датчик уровня материала в бункере, блоки сравнения с задатчиками и релейные элементы, при этом первый выход датчика уровня соединен через пе.рвый блок сравнения со входом первого релейного элемента, выход которого соединен с исполни тельным механизмом распределительного устройства, второй и третий датчика через второй и третий блоки сравнения соединены со вторым и третьим релейными элементами, вьгходы которых соединены с входами исполни- . тельного механизма транспортера подачи материала из буферной емкости. . На чертеже представлена стуктурная схема системы. I Система содержит транспортер 1 с установленным на нем разгружающим устройством 2, расположенные под транспортером распределительные устройства 3 и 4, бункера 5 и б, транспортеры 7 и 8, соединяющие бункера с буферными емкостями (складами), загружающие устройства 9 и 10, бункерные разгружающие устройства 11 и 12, соединенные с транспортером 13, под которым расположено распределительное устройство 14, связанное с транспортерами 15 и 16 для подачи материала потребителю или на склад усредненного материала.. . Качество подавающего материала контролируется да.тчиком 17, устано Вленным на транспортере 1. Выходы датчика 17 и блока 18 задания соединены с входами блока 19 сравнения, выход которого через релейный элемент 20 связан с исполнительным механизмом 21, разгружающего устройства 2. Первые выходы датчиков 22 и 23 уровня в бункерах 5 и 6 и выходы блоков 24 и 25 задания соединены с входами блоков 26 и 27 сравнения, которые .через релейные элементы 28 и. 29 связаны с входами исполнительных механизмов 30 и 31 распределительных устройств 3 и 4, Вторые выходы датчиков 22 и 23 уровня и блоков 32 и 33 задания соединены с входами вторых блоков 34 и 35 сравнения, выходы кот,орых через релейные элементы.36 и 37, связаны с исполнительными механизмами 38 и 39, разгрузочных устройств 11 и 12, Третьи выходы датчиков 22 и 23 |уровня и выходы блоков 40 и 41 задания соединены с входами блоков 42 и 43 сравнения, выходы которых через ре-лейные элементы 44 и 45 связаны q вторыми входами исполнительных механизмов 38 и 39. Датчик 46 качества усредненного материала и датчик 47 расхода соединены с входами блока 48 управления, выходы которого связаны с рходами исполнительных механизмов 49 и 50 разгружающих устройств 11 и 12, Возврат сыпучего.материала из буферного склада поступает по транспортерам 51 и 52.. Система функционирует следующим образом. Сыпучий материал с. транспортера 1 с помощью разгружающего устройства;2 ,попадает в распределительные устрой.ства 3 и 4, после которых материал поступает в бункера 5 и 6 или транспортеры 7 и 8, после бункеров разгрузочные устройства 11 и 12 пере гружают материал на транспортер, 13;. С буферных складов загрузочными устройствами 9 и10 и транспортерами 51 н 52 материал подают.в бункера 5 и 6.. С транспортера 13 через рас,пределительное устройство 14 матери- ал поступает на транспортеры 15 и .16 Датчик 17 измеряет качество посту пающего топлива, сигнал от которого сравнивается с сигналом от блока 18. задания в блоке 19 сравнения и при превышении сигнала от датчика над сигналом от блока.задания, что соответствует более высокому качеству сыпучего материала, чем заданное, срабатывает релейный элемент 20 и исполнительный механизм 21 опускает разгрузочное устройство через распре делительное устройство 3 в бункер 5 или на транспортер 7 (в зависимости от уровня материала в бункере). При понижении качества материала ниже заданного по сигналу от релейного элемента 20 разгрузочное устройство подает материал в распределительное устройство 4 или транспортер 8. Таки образом, в бункер 5 поступает материал по качеству выше заданного, а в бункер б ниже заданного. Качество и расход усредненного материала измеряют датчиками 46 и 47 подключенными к блоку 48 управления, который.вырабатывает сигналы на изменение производительности разгрузоч ных устройств 11 и 12, воздействуя н них-через исполнительные механизмы таким образом, чтобы качество и расход материала на усреднительном тран спортере 13 находились на Зс1Данно1(4 уровне. При заполнении бункера 5 до верхнего предела, определяемого блоком 2 задания, сигналы от которого и от датчика 22 уровня поступают в блок 2 сравнения, на выходе блока сравнения появляется Сигнал, который приводит к срабатыванию релейного элемента 28 по сигналу от которого исполнительный механизм 30 переставляет распределительное устройство 3 таким образом, что сыпучий материал попадает на транспортер 7 и дальше на буферный склад. При потреблении материала из бункера 5 уровень в нем начинает понижаться. Релейный элемент, благодаря изменению уровня сигнала на выходе блока сравнения, переключается и возвращает при помощи исполнительного механизма распределительное устройство в исходное положение. Величина понижения уровня, при котором происходит переключение распределительного устройства, определяется зоной нечувствительности релейного элемента 28. Однако при непоступлении материала через распределительное устройство 3 (отсутствие в потоке материала Необходимого качества) уровень в бункере продолжает понижаться. При снижении уровня до допустимого значения, задаваемого блоком 40 задания, на выходе блока сравнения появляется сигнал рассогласования заданного знака, что приводит к срабатыванию релейного элемента 44, включающего исполнительный механизм загружающего устройства 9, подающего материал гтр транспортеру 51 в бункер 5. Уровень в ..бункере начинает расти (бункер заполняется материалом). В это же время при подаче исходного материала с заданным качеством материал через распределительное устройство может также поступать в бункер 5. Однако подача материала из скла- , да в бункер 5 при его заполнении до верхнего уровня невыгодна, так как в этом случае значительная часть исходного материала поступает на буферный склад. Поэтому при повьшгении уровня до заданной величины сигнал с блока 34 сравнения поступает на релейный элемент 36, который воздействует на исполнительный механизм 38, отключающий загружающее устройство 9. в дальнейшем загрузку бункера 5 производят через распределительное устройство 3 (при поступлен-и материала необходимого качества). Загрузку бункера 6 осуществляют аналогично. При использовании системы для усреднения углей, например по золь-, нести, на тепловых электрических станциях, она улучшает технико-экономические показатели котлоагрегатов, уменьшает шлакование поверхностей нагрева, улучшает работу, системы регулирования котлоагрегата, а стабилизация подачи топлива позволяет эффективно организовать загрузку бункеров котельной, исключить перегрузку конвейерой и другого оборудования в тракте топливоподачи. Экономический эффект от внедрения системы, работающей на угле с зольностью в пределах от 30 до 60%, -.составит 477 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования качества сыпучих материалов в непрерывном потоке и устройство для его осуществления | 1985 |

|

SU1310012A1 |

| Автоматизированная линия приготовления многокомпонентных порошковых смесей | 1987 |

|

SU1503997A1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2019 |

|

RU2727537C1 |

| Устройство для автоматического управления процессом отгонки эфирных масел на непрерывно действующих перегонных аппаратах | 1980 |

|

SU960766A1 |

| Устройство для управления загрузкой бункеров | 1990 |

|

SU1738744A1 |

| ПРОЕКТАВТОМАТИКА» | 1969 |

|

SU256015A1 |

| Устройство для управления загрузкой сыпучих материалов в бункеры | 1980 |

|

SU962872A1 |

| Система управления трактом топливоподачи | 1985 |

|

SU1312541A1 |

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ПОТОЧНО-ТРАНСПОРТНОЙ СИСТЕМОЙ БЕТОННО-РАСТВОРНОГО ЗАВОДА | 1972 |

|

SU334565A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КАЧЕСТВОМ СЬШУЧИХ МАТЕРИАЛОВ В ПОТОКЕ/ содержащая транспортер подачи сыпучего материала, на котором установлен датчик качества сыпучего материала, соединенный через релейный элемент с исполнительНым иеханизмом устройства сброса материала с транспортера, бункеры сыпучего материала с выгружающими устройствами, датчики качества и patfхода усредненного материала из бунiKegoB, соединенные с вхоДами управляющего устройсгва, выходы которого связаны с исполнительными механизма- . ми выгружающих устройств, о т л ич а ю щ а я с я тем, что, с целью повышения качества усреднения сыпучего материала, в систему введены на каждый бункер буферная емкость, распределительное устройство с исполнительным механизмом, первый канал которого соединен с бункером, а второй - с транспортером подачи материала в буферную емкость, транспортер подачи материала из буферной емкости с исполнительным механизмом, датчик уровня материала в бункере, блоки сравнения и релейные элементы, при этом первый выход датчика уров- I ня соединен через первый блок сравне(Л ния со входом первого релейного эле- мента, выход которого соединен с с исполнительным механизмом распределительного устройства, второй и третий выходы датчика через второй и третий блоки сравнения соединены с вторым и третьим релейными элементами, выходы которых-связань с входами исполнительного механизма 4: (Транспортера подачи материала из буферной емкости. ;о fO СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система автоматического управления концентрацией контролируемого компонента в потоке вещества | 1975 |

|

SU540650A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ усреднения сыпучих материалов в непрерывном потоке | 1977 |

|

SU663423A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| I | |||

Авторы

Даты

1983-10-23—Публикация

1982-03-10—Подача