Изобретение относится к термическому разрушению минеральных материалов, в частности к огнеструйным устройствам, и может быть использовано в горном и геологоразведочном деле, в строительной промышленности для бурения, резки и разработки мерзлых грунтов и горных пород.

Известна горелка для сжигания жидкого топлива, включаюш ая корпус с патрубком для воздуха, размещенную в корпусе с зазором камеру сгорания с отверстиями в ее цилиндрической стенке и выходным каналом, форсунку, установленную в торцевой части корпуса, и запальник 1.

Наиболее близкой к предлагаемой является огнеструйная горелка, включающая камеру сгорания, кожух, образованную между камерой и кожухом кольцевую полость, форсунку, закрепленную у внешнего конца кожуха крь1шку с центральным соплом и размещенными вокруг последнего наклонными каналами 2.

Однако указанные устройства характеризуются недостаточно полным использованием энергии сжигания топлива, что снижает эффективность их работы при разрушении каменных и подобным им материалов.

Цель изобретения - повышение эффективности сжигания топлива и разрушения каменных материалов.

Поставленная цель достигается тем, что в горелке, включающей камеру сгорания, кожух, образованную между камерой и кожухом кольцевую полость, форсунку, закрепленную у внешнего конца кожуха крышку с центральным соплом и размещенными вокруг последнего наклонными каналами, камера сгорания выполнена с перфорированной стенкой, а наклонные каналы соединены с кольцевой полостью, причем отношение площадей суммарного поперечного сечения каналов и критического сечения сопла составляет 0,2-0,3, а оси каналов пересекаются с осью сопла за пределами его среза на расстоянии, равном 3-6 диаметрам критического сечения сопла. .

Такое конструктивное выполнение огнеструйной горелки позволяет получить факел с высокими термодинамическими параметрами и более полно дожечь непрореагировавшее в камере горючее непосредственно в зоне его торможения при воздействии на материал, что приводит к снижению энергоемкости и ускорению разрушения обрабатываемого материала.

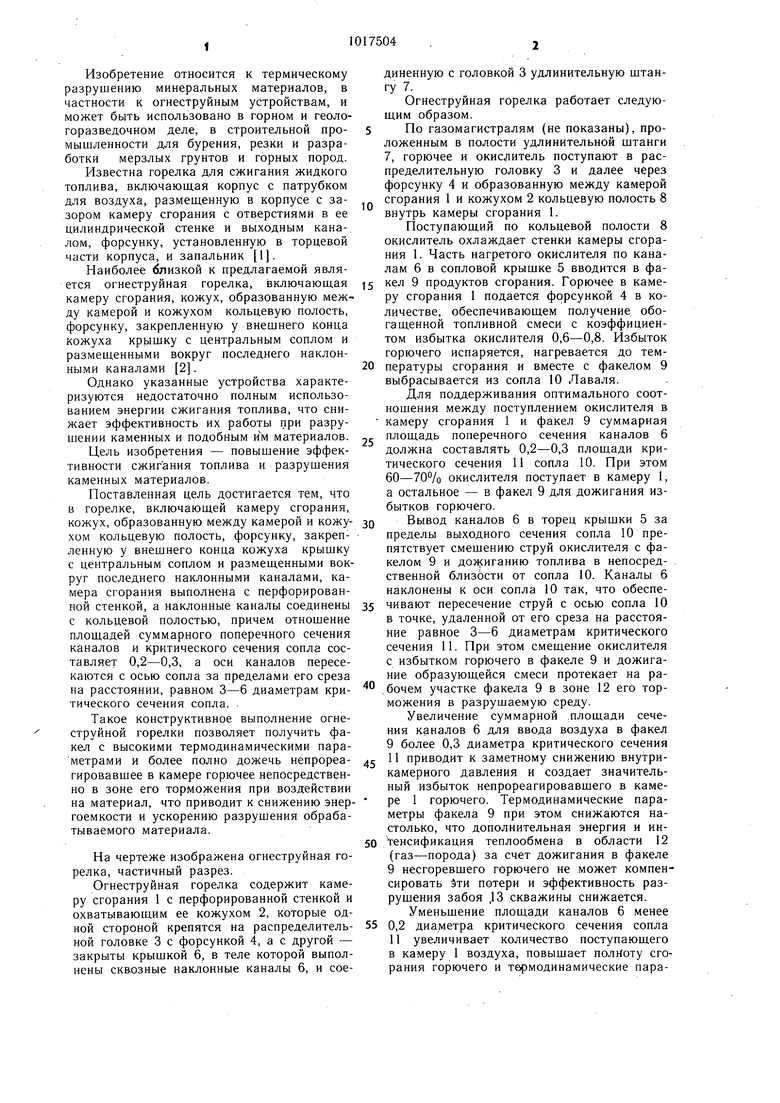

На чертеже изображена огнеструйная горелка, частичный разрез.

Огнеструйная горелка содержит камеру сгорания 1 с перфорированной стенкой и охватывающим ее кожухом 2, которые одной стороной крепятся на распределительной головке 3 с форсункой 4, а с другой - закрыты крышкой 6, в теле которой выполнены сквозные наклонные каналы 6, и соединенную с головкой 3 удлинительную штангу 7.

Огнеструйная горелка работает следующим образом.

По газомагистралям (не показаны), проложенным в полости удлинительной штанги 7, горючее и окислитель поступают в распределительную головку 3 и далее через форсунку 4 и образованную между камерой сгорания 1 и кожухом 2 кольцевую полость 8 внутрь камеры сгорания 1.

Поступающий по кольцевой полости 8 окислитель охлаждает стенки камеры сгорания 1. Часть нагретого окислителя по каналам 6 в сопловой крышке 5 вводится в факел 9 продуктов сгорания. Горючее в камеру сгорания 1 подается форсункой 4 в количестве, обеспечивающем получение обогащенной топливной смеси с коэффициентом избытка окислителя 0,6-0,8. Избыток горючего испаряется, нагревается до температуры сгорания и вместе с факелом 9 выбрасывается из сопла 10 Л аваля.

Для поддерживания оптимального соотношения между поступлением окислителя в камеру сгорания 1 и факел 9 суммарная

площадь поперечного сечения каналов 6 должна составлять 0,2-0,3 площади критического сечения 11 сопла 10. При этом 60-70% окислителя поступает в камеру 1, а остальное - в факел 9 для дожигания избытков горючего.

0 Вывод каналов 6 в торец крышки 5 за пределы вьгходного сечения сопла 10 препятствует смещению струй окислителя с факелом 9 и доя иганию топлива в непосредственной близости от сопла 10. Каналы 6 наклонены к оси сопла 10 так, что обеспечивают пересечение струй с осью сопла 10 в точке, удаленной от его среза на расстояние равное 3-6 диаметрам критического сечения 11. При этом смещение окислителя с избытком горючего в факеле 9 и дожигание образующейся смеси протекает на ра ,бочем участке факела 9 в зоне 12 его торможения в разрушаемую среду.

Увеличение суммарной .площади сечения каналов 6 для ввода воздуха в факел 9 более 0,3 диаметра критического сечения

г 11 приводит к заметному снижению внутрикамерного давления и создает значительный избыток непрореагировавшего в камере 1 горючего. Термодинамические параметры факела 9 при этом снижаются настолько, что дополнительная энергия и ин0 Ленсификация теплообмена в области 12 (газ-порода) за счет дожигания в факеле 9 несгоревщего горючего не может компенсировать 5ти потери и эффективность разрущения забоя ,13 скважины снижается. Уменьшение площади каналов 6 менее

5 0,2 диаметра критического сечения сопла 11 увеличивает количество поступающего в камеру 1 воздуха, повышает полноту сгорания горючего и тбгрмодинамические параметры факела 9, снижает количество дожигаемой топливной смеси в зоне 12 торможения факела 9. Эффективность разрушения минеральной среды ниже, чем при соотношении площадей каналов б и критического сечения II, равного 0,2-0,3, которое обеспечивает не только сравнительно высокие термодинамические параметры факела 9, но и максимальную активность реакций дожигания.

Перемещение зоны дожигания по длине факела 9 достигается изменением угла ввода струй воздуха. При вводе воздуха в факел 9 на сверхзвуковом участке сопла 10 Л аваля, энергия от реакции дожигания выделяется выще зоны 12 торможения факела 9 в забой скважины 13 и не оказывает существенного влияния на эффективность разрущения.

Когда реакция дожигания заканчивается выще зоны торможения, т. е. когда оси каналов 6 с осью сопла 10 пересекаются у его среза, эффективность разрущения также снижается.

Наибольшая эффективность дожигания достигается в том случае, когда точка пересечения осей каналов 6 и сопла 10 удалена от его среза на расстояние, равное 3-6 диаметрам критического сечения 11 сопла 10.

Поскольку процесс дожигания топлива носит вибрационный характер, в зоне 12 торможения факела 9 в забое 13 происходит периодическое увеличение 1,3-1,5 раза удельных тепловых потоков на разрущаемую поверхность. Эффективность использования энергии горючего при этом возрастает в 1,2-2,0 раза в зависимости от свойств разрущаемой поверхности обрабатываемого материала.

Предлагаемая огнеструйная горелка снижает энергоемкость разрущения при бурерении скважин в горных породах и мерзлых грунтах до 0,9-4,9 кДж/см, повыщает производительность на 15-20%, а также снижает в 1,2-1,3 раза удельные затраты топлива на единицу объема разрущаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой защиты элементов камеры сгорания огнеструйной горелки | 1980 |

|

SU945343A1 |

| Огнеструйный бур | 1985 |

|

SU1260501A1 |

| Устройство для термического разрушения минеральных сред | 1988 |

|

SU1585489A1 |

| Способ запуска огнеструйной горелки и устройство для его осуществления | 1989 |

|

SU1620580A1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| Огнеструйная горелка для разрушения горных пород | 1976 |

|

SU592978A1 |

| ГОРЕЛКА И СПОСОБ РАБОТЫ ГОРЕЛКИ (ВАРИАНТЫ) | 2008 |

|

RU2381417C1 |

| Способ подготовки топливний смеси для огнеструйных горелок | 1978 |

|

SU875023A1 |

| СПОСОБ ТЕРМИЧЕСКОГО УНИЧТОЖЕНИЯ ТОКСИЧНЫХ И ВЫСОКОТОКСИЧНЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178116C2 |

| СПОСОБ СЖИГАНИЯ МАЛОРЕАКЦИОННОГО ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009402C1 |

ОГНЕСТРУЙНАЯ ГОРЕЛКА, включающая камеру сгорания, кожух, образованную между камерой и кожухом коль цевую полость, форсунку, закрепленную у внешнего конца кожуха крышку с центральным соплом и размеш,енными вокруг последнего наклонными каналами, отличающаяся тем, что, с целью повышения эффективности сжигания топлива и разрушения каменных материалов, камера сгорания выполнена с перфорированной стенкой, а наклонные каналы соединены с. кольцевой полостью, причем отношение площадей суммарного поперечного сечения каналов и критического сечения сопла составляет 0,2-0,3, а оси каналов пересекаются с осью сопла за пределами его среза на расстоянии, равном 3-6 диаметрам критического сечения сопла. (Л СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горелка для сжигания жидкого топлива | 1974 |

|

SU559068A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ГАЗОСТРУЙНЫЙ ТЕРМОИНСТРУМЕНТ | 0 |

|

SU299370A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-05-15—Публикация

1981-07-27—Подача