Изобретение относится к сушильной технике, а именно к автоматизации процессов управления сушкой.

Известен способ автоматическогхэ управления процессом сушки капиллярнопористых материалов путем измерения текущего веса материала в процесначальной

влажности.

сушки,

се

и веса сухого материала и корректировки температуры и влажности сушильного агента по параметру, характеризующему процесс сушки 1.

Однако известный способ имеет недостаточную точность и не позволяет оптимизировать продолжительность суш«и.

Цель изобретения - повышение точности управления.

Поставленная цель достигается тем, что согласно способу автоматического управления процессом сушки капиллярнопористых материалов путем измерения текущего веса материала в процессе сушки, начальной влажности и веса сухого материала и корректировки температуры и влажности сушиль ного агента по параметру, характеризующему процесс сушки, дополнительно определяют разность текущего веса материала и веса сухого материала, формируют производную полученной разнос ти и используют ее в качестве параметра, характеризующего процесс сушки.

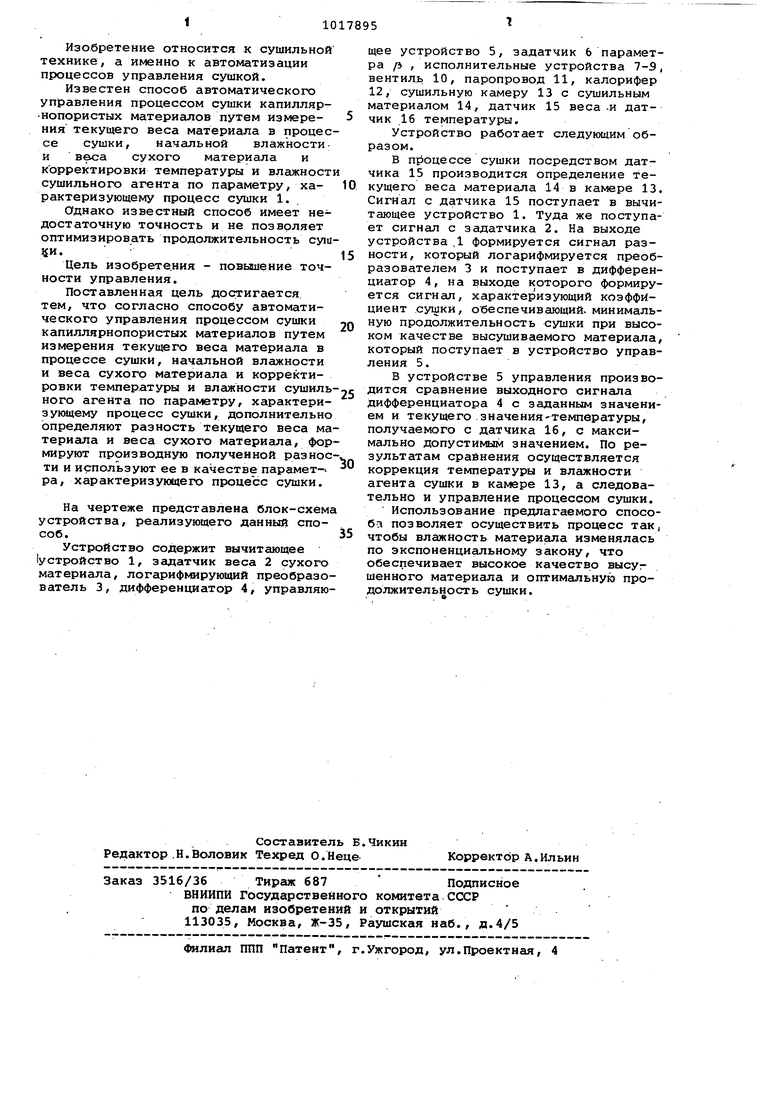

На чертеже представлена блок-схема устройства, реализующего данный способ.

Устройство содержит вычитающее устройство 1, задатчик веса 2 сухого материала, логарифмирующий преобразователь 3, дифференциатор 4, управляющее устройство 5, задатчик 6 параметра /3 , исполнительные устройства 7-9, вентиль 10, паропровод 11, калорифер 12, сушильную камеру 13 с сушильным материалом 14, датчик 15 веса .и датчик 16 температуры.

Устройство работает следующим образом.

В пг оцессе сушки посредством датчика 15 производится определение текущего веса материала 14 в камере 13. Сигнал с датчика 15 поступает в вычитающее устройство 1. Туда же поступает сигнал с задатчика 2. На выходе устройства Д формируется сигнал разности, который логарифмируется преобразователем 3 и поступает в дифференциатор 4, на выходе которого формируется сигнал, характеризующий коэффициент .сушки, обеспечивающий, минимальную продолжительность сушки при высоком качестве высушиваемого материала, который поступает в устройство управления 5.

В устройстве 5 управления производится сравнение выходного сигнала Дифференциатора 4 с заданным значением и текущего значения-температуры, получаемого с датчика 16, с максимально допустимым значением. По результатам сравнения осуществляется коррекция температуры и влажности агента сушки в камере 13, а следовательно и управление процессом сушки.

Использование предлагаемого способа позволяет осуществить процесс так, чтобы влажность материала изменялась по экспоненциальному закону, что обеспечивает высокое качество высуг шенного материала и оптимальную продолжительность сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления режимом сушки | 1980 |

|

SU926473A1 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1980 |

|

SU926474A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ ПИЛОМАТЕРИАЛОВ | 1993 |

|

RU2037755C1 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1981 |

|

SU1016646A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ В БАРАБАННОЙ СУШИЛКЕ | 1995 |

|

RU2102664C1 |

| Способ контроля процесса сушки сыпучих материалов | 1982 |

|

SU1092345A1 |

| Способ автоматического управления процессом конвективной сушки материалов | 1989 |

|

SU1714312A2 |

| Система автоматического управления режимом сушки | 1981 |

|

SU954750A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ В БАРАБАННОЙ СУШИЛКЕ | 1999 |

|

RU2168129C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2615201C2 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ КАПКЛЛЯРHOnOPHCTEdX МАТЕРИАЛОВ путем измерения текущего веса материала в npofiecce сушки, начальной влажности и веса сухого материала и корректировки температуры и влажности суощлъяого агента по параметру, характеризующему процесс сушки, о т л и ч -а ю щ и и с я тем, что, с целью повышения точности управления, определяют разность текущего веса материала и веса сухого материала, формируют производную полученной разности и используют ее в качестве параи етра, характеризующего процесс сушки. М эо со ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматического регулирования режимов камерной сушки древесины | 1976 |

|

SU648805A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1983-05-15—Публикация

1981-08-14—Подача