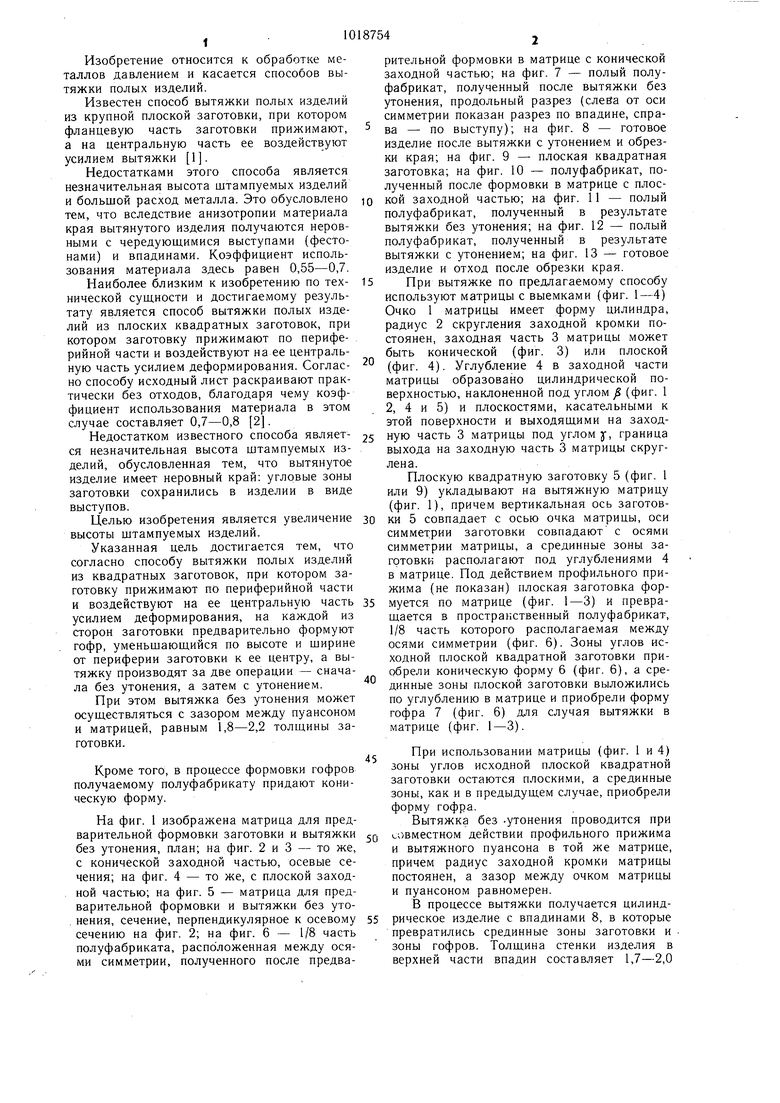

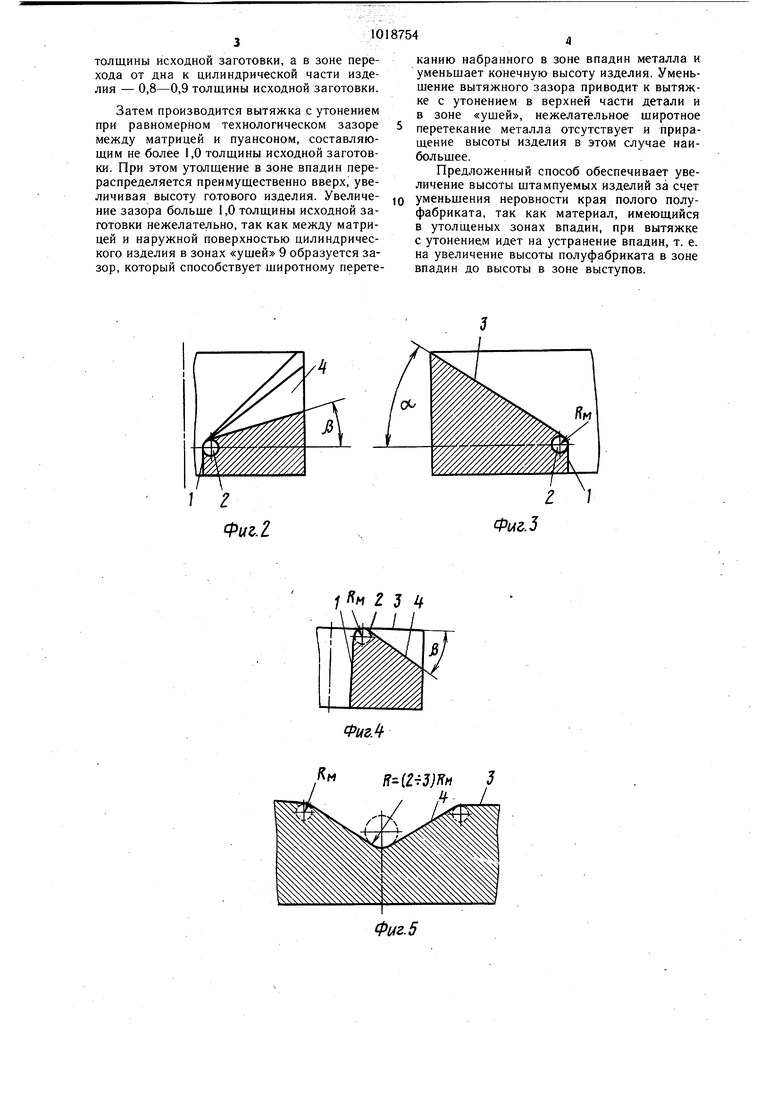

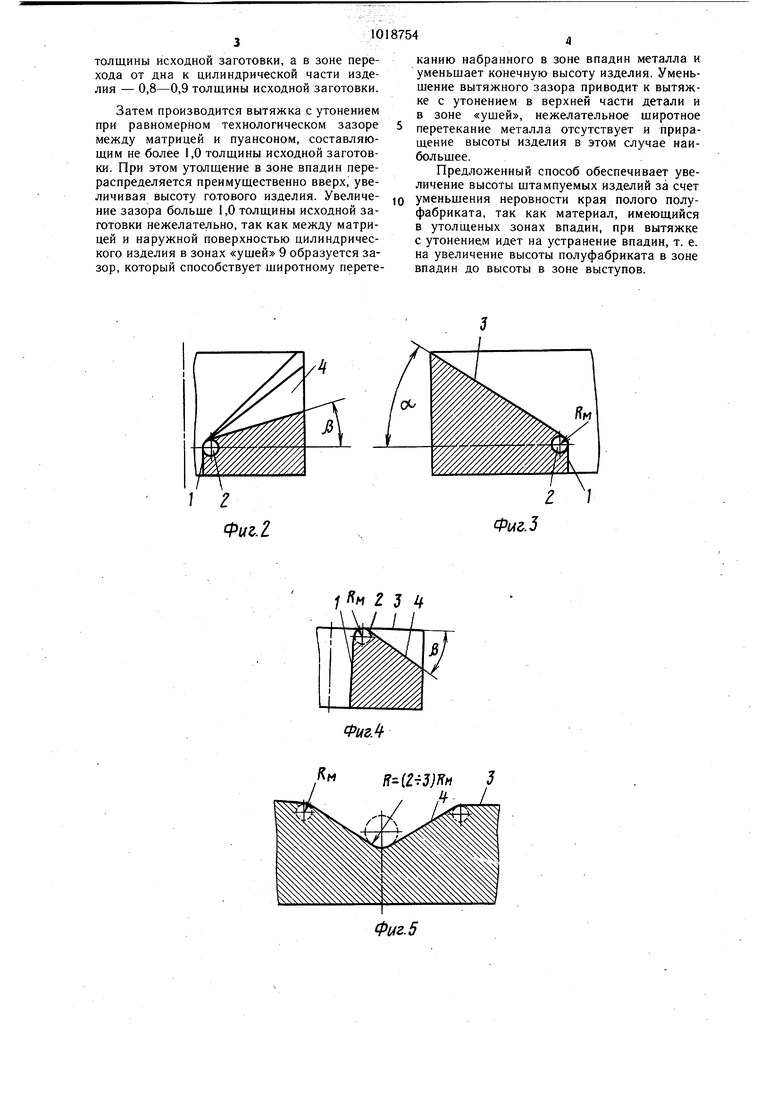

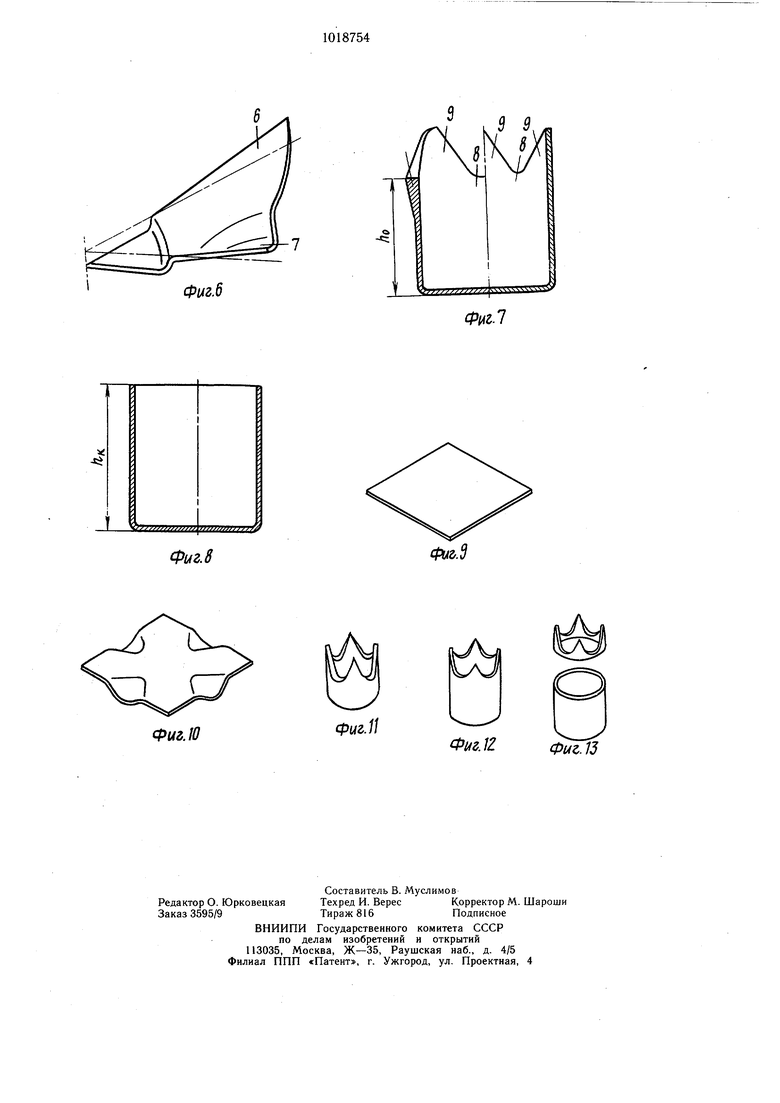

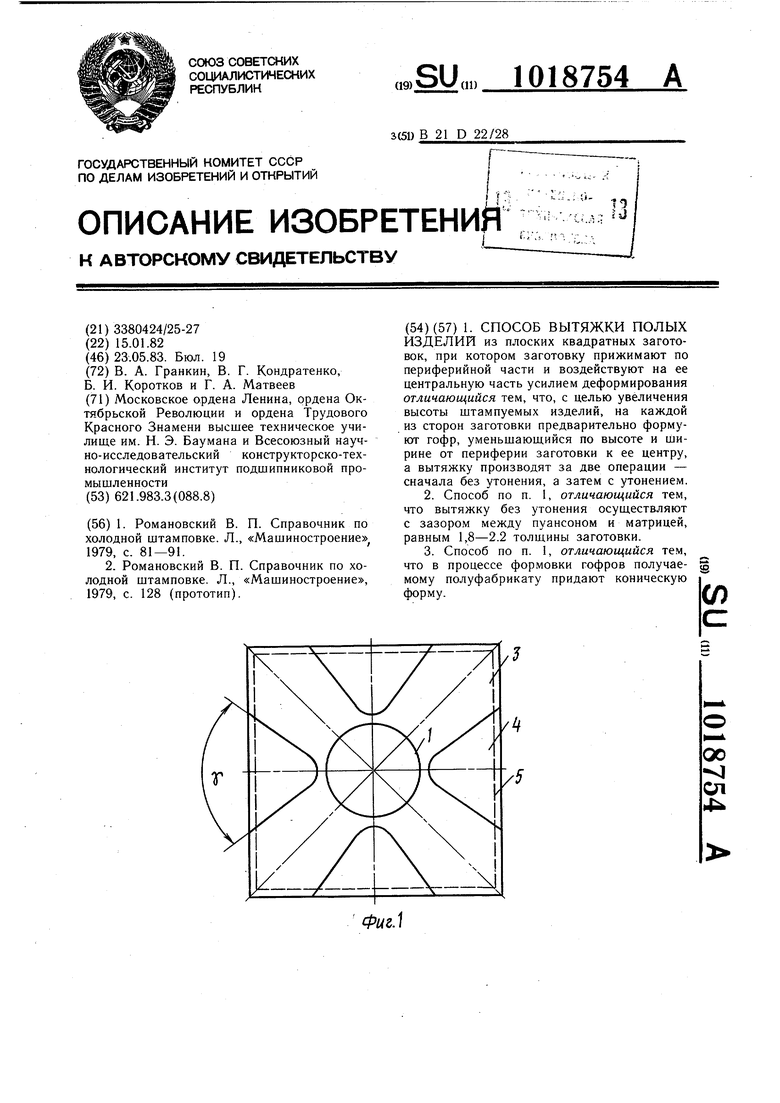

Изобретение относится к обработке металлов давлением и касается способов вытяжки полых изделий. Известен способ вытяжки полых изделий из крупной плоской заготовки, при котором фланцевую часть заготовки прижимают, а на центральную часть ее воздействуют усилием вытяжки 1. Недостатками этого способа является незначительная высота штампуемых изделий и большой расход металла. Это обусловлено тем, что вследствие анизотропии материала края вытянутого изделия получаются неровными с чередующимися выступами (фестонами) и впадинами. Коэффициент использования материала здесь равен 0,55-0,7. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ вытяжки полых изделий из плоских квадратных заготовок, при котором заготовку прижимают по периферийной части и воздействуют на ее центральную часть усилием деформирования. Согласно способу исходный лист раскраивают практически без отходов, благодаря чему коэффициент использования материала в этом случае составляет 0,7-0,8 2. Недостатком известного способа является незначительная высота штампуемых изделий, обусловленная тем, что вытянутое изделие имеет неровный край: угловые зоны заготовки сохранились в изделии в виде выступов. Целью изобретения является увеличение высоты штампуемых изделий. Указанная цель достигается тем, что согласно способу вытяжки полых изделий из квадратных заготовок, при котором заготовку прижимают по периферийной части и воздействуют на ее центральную часть усилием деформирования, на каждой из сторон заготовки предварительно формуют гофр, уменьшающийся по высоте и ширине от периферии заготовки к ее центру, а вытяжку производят за две операции - сначала без утонекия, а затем с утонением. При этом вытяжка без утонения может осуществляться с зазором между пуансоном и матрицей, равным 1,8-2,2 толщины заготовки. Кроме того, в процессе формовки гофров получаемому полуфабрикату придают коническую форму. На фиг. 1 изображена матрица для предварительной формовки заготовки и вытяжки без утонения, план; на фиг. 2 и 3 - то же, с конической заходной частью, осевые сечения; на фиг. 4 - то же, с плоской заходной частью; на фиг. 5 - матрица для предварительной формовки и вытяжки без утонения, сечение, перпендикулярное к осевому сечению на фиг. 2; на фиг. 6 - 1/8 часть полуфабриката, расположенная между осями симметрии, полученного после предварительной формовки в матрице с конической заходной частью; на фиг. 7 - полый полуфабрикат, полученный после вытяжки без утонения, продольный разрез (слева от оси симметрии показан разрез по впадине, справа - по выступу); на фиг. 8 - готовое изделие после вытяжки с утонением и обрезки края; на фиг. 9 - плоская квадратная заготовка; на фиг. 10 - полуфабрикат, полученный после формовки в матрице с плоской заходной частью; на фиг. 11 - полый полуфабрикат, полученный в результате вытяжки без утонения; на фиг. 12 - полый полуфабрикат, полученный в результате вытяжки с утонением; на фиг. 13 - готовое изделие и отход после обрезки края. При вытяжке по предлагаемому способу используют матрицы с выемками (фиг. 1-4) Очко 1 матрицы имеет форму цилиндра, радиус 2 скругления заходной кромки постоянен, заходная часть 3 матрицы может быть конической (фиг. 3) или плоской (фиг. 4). Углубление 4 в заходной части матрицы образовано цилиндрической поверхностью, наклоненной под углом (фиг. 1 2, 4 и 5) и плоскостями, касательными к этой поверхности и выходящими на заходную часть 3 матрицы под углом jf, граница выхода на заходную часть 3 матрицы скруглена. Плоскую квадратную заготовку 5 (фиг. 1 или 9) укладывают на вытяжную матрицу (фиг. 1), причем вертикальная ось заготовки 5 совпадает с осью очка матрицы, оси симметрии заготовки совпадают с осями симметрии матрицы, а срединные зоны заготовки располагают под углублениями 4 в матрице. Под действием профильного прижима (не показан) плоская заготовка формуется по матрице (фиг. 1-3) и превращается в пространственный полуфабрикат, 1/8 часть которого располагаемая между осями симметрии (фиг. 6). Зоны углов исходной плоской квадратной заготовки приобрели коническую форму 6 (фиг. 6), а срединные зоны плоской заготовки выложились по углублению в матрице и приобрели форму гофра 7 (фиг. 6) для случая вытяжки в матрице (фиг. 1-3). При использовании матрицы (фиг. 1 и 4) зоны углов исходной плоской квадратной заготовки остаются плоскими, а срединные зоны, как и в предыдущем случае, приобрели форму гофра. Вытяжка без .утонения проводится при а)вместном действии профильного прижима и вытяжного пуансона в той же матрице, причем радиус заходной кромки матрицы постоянен, а зазор между очком матрицы и пуансоном равномерен. В процессе вытяжки получается цилиндрическое изделие с впадинами 8, в которые превратились срединные зоны заготовки и зоны гофров. Толщина стенки изделия в верхней части впадин составляет 1,7-2,0

толщины исходной заготовки, а в зоне перехода от дна к цилиндрической части изделия - 0,8-0,9 толщины исходной заготовки.

Затем производится вытяжка с утонением при равномерном технологическом зазоре между матрицей и пуансоном, составляющим не более 1,0 толщины исходной заготовки. При этом утолщение в зоне впадин перераспределяется преимущественно вверх, увеличивая высоту готового изделия. Увеличение зазора больще 1,0 толщины исходной заготовки нежелательно, так как между матрицей и наружной поверхностью цилиндрического изделия в зонах «ушей 9 образуется зазор, который способствует широтному перетеканию набранного в зоне впадин металла и уменьшает конечную высоту изделия. Уменьшение вытяжного зазора приводит к вытяжке с утонением в верхней части детали и в зоне «ушей, нежелательное широтное

перетекание металла отсутствует и приращение высоты изделия в этом случае наибольшее.

Предложенный способ обеспечивает увеличение высоты штампуемых изделий за счет

уменьщения неровности края полого полуфабриката, так как материал, имеющийся в утолщеных зонах впадин, при вытяжке с утонением идет на устранение впадин, т. е. на увеличение высоты полуфабриката в зоне впадин до высоты в зоне выступов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических изделий | 1986 |

|

SU1470393A1 |

| Способ изготовления полых изделий из листового металла | 1982 |

|

SU1087228A1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| Листовая заготовка для вытяжки цилиндрических изделий | 1983 |

|

SU1100028A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| Способ изготовления полых изделий из листового металла | 1984 |

|

SU1227290A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ, ФОРМОВКИ И ПРАВКИ ДЕТАЛИ С РЕБРАМИ ЖЕСТКОСТИ (ВАРИАНТЫ) | 2013 |

|

RU2545875C2 |

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

1. СПОСОБ ВБ1ТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ из плоских квадратных заготовок, при котором заготовку прижимают по периферийной части и воздействуют на ее центральную часть усилием деформирования отличающийся тем, что, с целью увеличения высоты штампуемых изделий, на каждой из сторон заготовки предварительно формуют гофр, уменьшаюш.ийся по высоте и ширине от периферии заготовки к ее центру, а вытяжку производят за две операции - сначала без утонения, а затем с утонением. 2.Способ по п. 1, отличающийся тем, что вытяжку без утонения осуш,ествляют с зазором между пуансоном и матрицей, равным 1,8-2.2 толщины заготовки. 3.Способ по п. 1, отличающийся тем, что в процессе формовки гофров получаеS мому полуфабрикату придают коническую сл форму. оо СП 4 Фиг.1

Км

/Г(2т5;я« J

Фиг. 5

Фиг. 7

Фиг. 8

фи&.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Романовский В | |||

| П | |||

| Справочник по холодной штамповке | |||

| Л., «Машиностроение 1979, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Романовский В | |||

| П | |||

| Справочник по холодной штамповке | |||

| Л., «Машиностроение, 1979, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1983-05-23—Публикация

1982-01-15—Подача