1

Изобретение относится к области обработки металлов давлением и может быть использовано в различных областях мащи- ностроения при изготовлении глубоких полых изделий.

Цель изобретения - снижение расхода материала при изготовлении цилиндрических изделий с фланцем или без фланца.

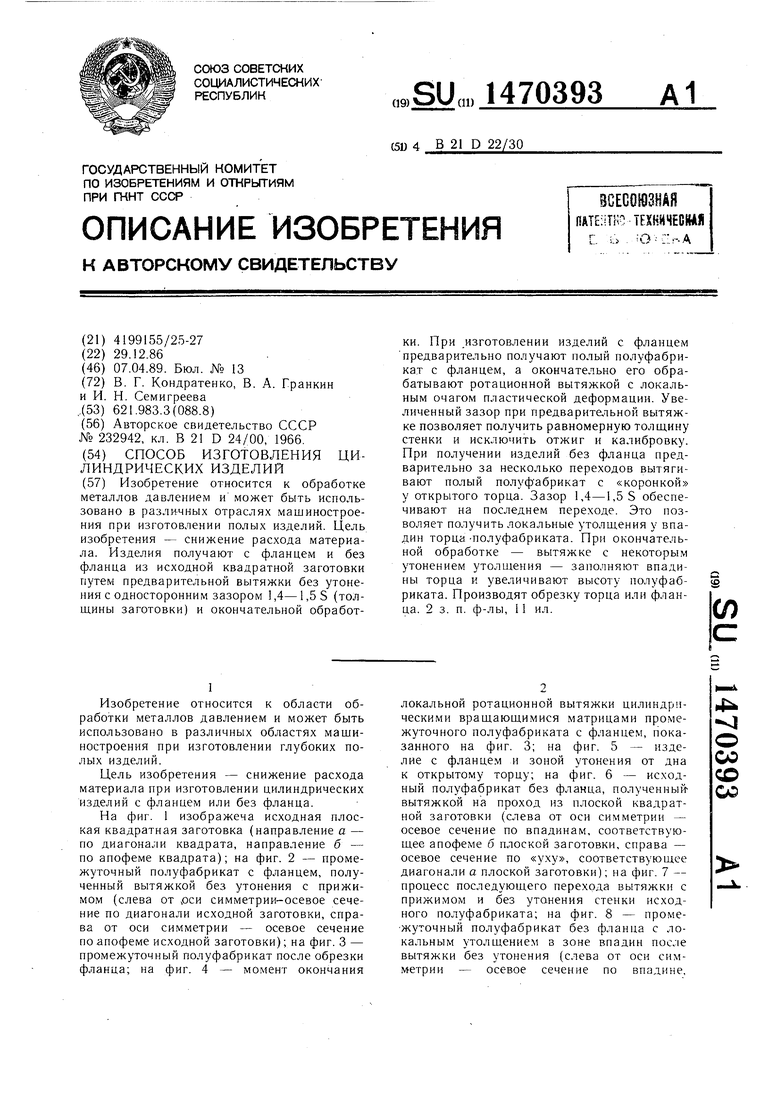

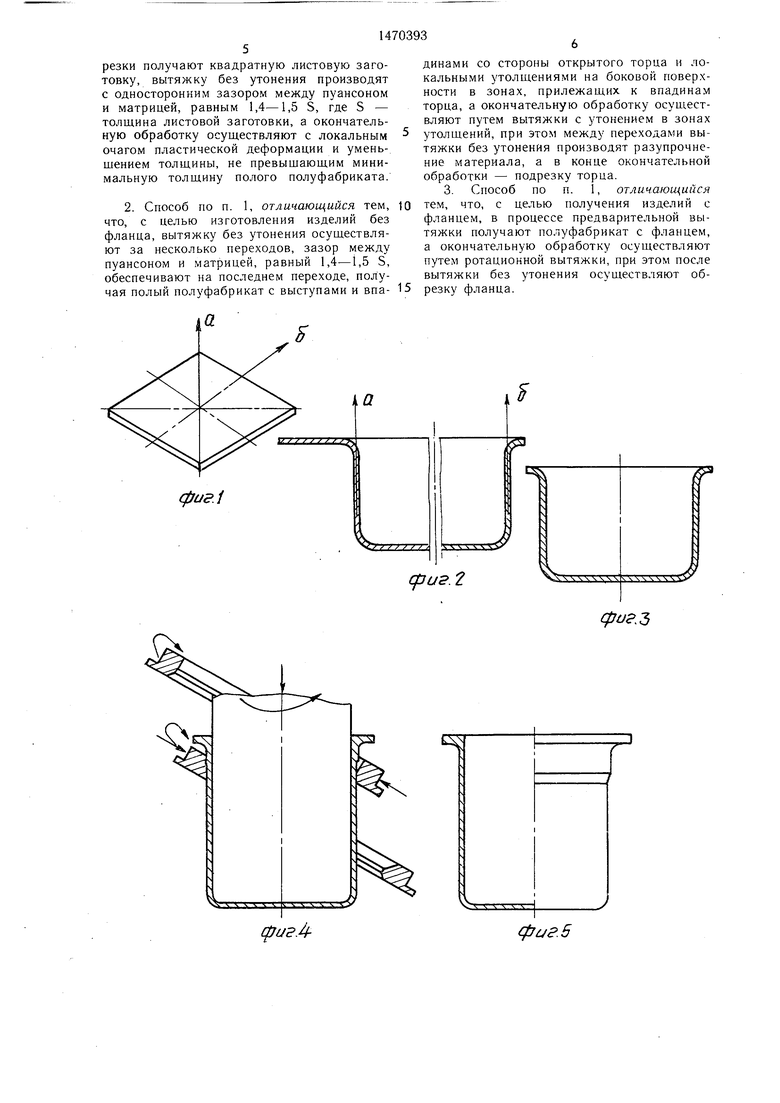

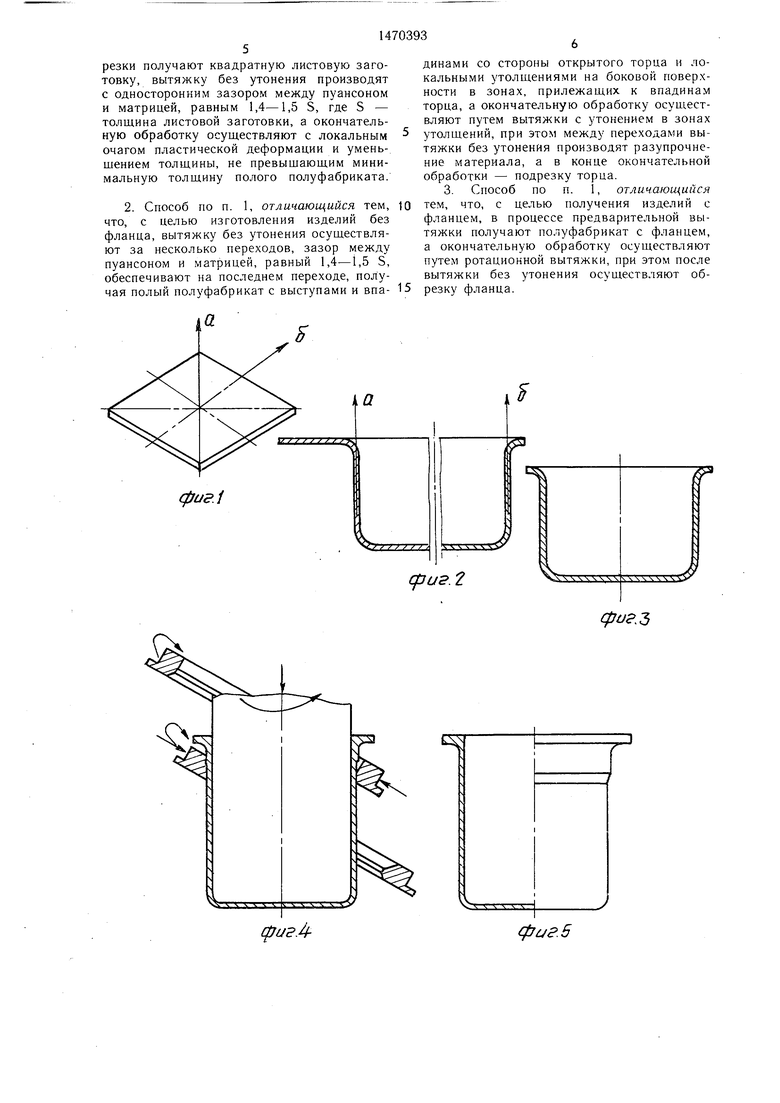

На фиг. 1 изображена исходная плоская квадратная заготовка (направление а - по диагонали квадрата, направление б - по апофеме квадрата); на фиг. 2 - промежуточный полуфабрикат с фланцем, полученный вытяжкой без утонения с прижимом (слева от ,оси симметрии-осевое сечение по диагонали исходной заготовки, справа от оси симметрии - осевое сечение по апофеме исходной заготовки); на фиг. 3 - промежуточный полуфабрикат после обрезки фланца; на фиг. 4 - момент окончания

локальной ротационной вытяжки цилиндрическими вращающимися матрицами промежуточного полуфабриката с фланцем, показанного на фиг. 3; на фиг. 5 - изделие с фланце.м и зоной утонения от дна к открытому торцу; на фиг. 6 - исходный полуфабрикат без фланца, полученный- вытяжкой на проход из плоской квадратной заготовки (слева от оси симметрии - осевое сечение по впадинам, соответствующее апофеме б плоской заготовки, справа - осевое сечение по «уху, соответствующее диагонали а плоской заготовки); на фиг. 7 - процесс последующего перехода вытяжки с прижимом и без утонения стенки исходного полуфабриката; на фиг. 8 - проме- жуточный полуфабрикат без фланца с локальным утолщением в зоне впадин после вытяжки без утонения (слева от оси симметрии - осевое сечение по впадине.

1

О

со со

со

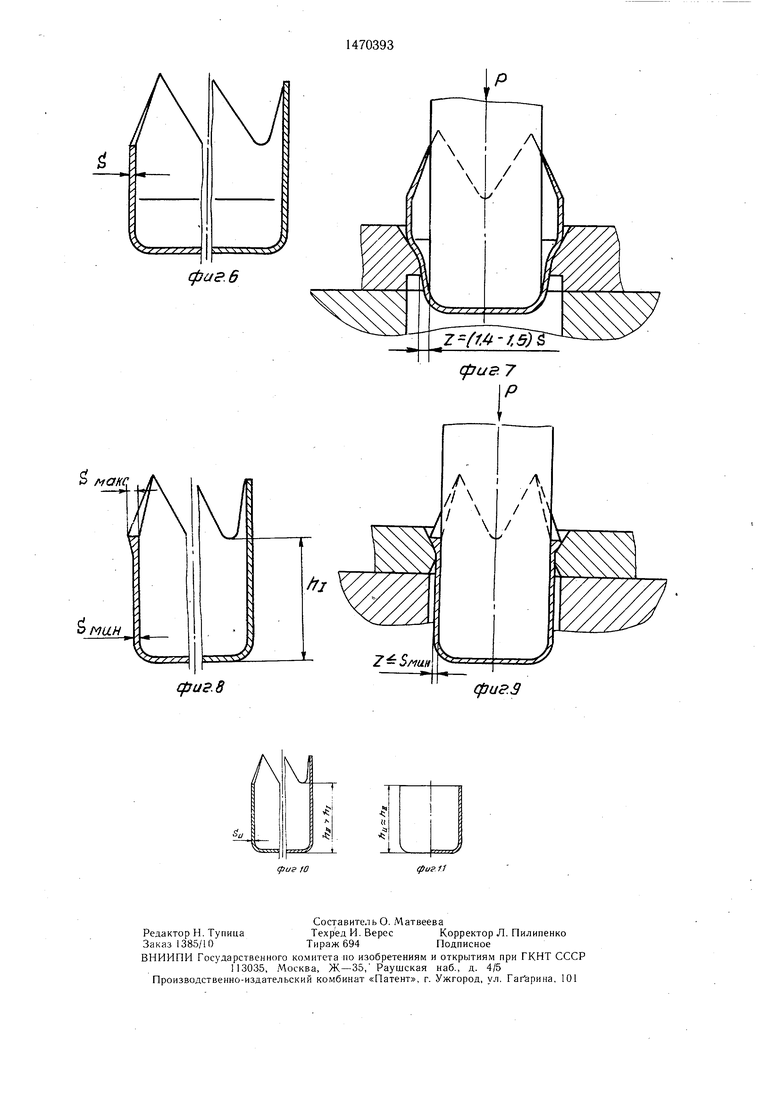

справа от оси симметрии осевое сечение по «уху); па фиг. 9 - процесс вытяжки на н.роход с локальным утонением и осевым перемещением локальных утолщений промежуточного полуфабриката без фланца; на фиг. 10 - конечный полуфабрикат без фланца после вытяжки с локальным утонением (слева от оси симметрии - осевое сечение по впадине, справа от оси симметрии - осевое сечение по «уху);

HOFO материала и равномерное распределение толщины стенки.

Последний переход вытяжки без утонения с прижимом полого полуфабриката проводят с уменьщением диаметра при вытяжном зазоре между пуансоном и матрицей, равным 1,4-1,5 S, где S - толщина исходного полуфабриката.

Полученный полуфабрикат имеет локальные утолщения в зонах, прилежащих к

зом.

При вытяжке изделия с фланцем на

на фиг. 11 - изделие без фланца после Ю впадинам открытого торца, имеющего вид обрезки.«коронки.

Способ осуществляют следующим обра-Вытяжка с локальным утонением осуществляется при вытяжных зазорах не больше минимальной толщины стенки полого

прессе двойного действия из плоской квад- 5 полуфабриката. При вытяжке с утонением ратной заготовки (фиг. 1) с односторон-происходит осевое перемещение локального

ним зазором 1,4-1,5 от первоначальнойутолщения, увеличивающего высоту готового

толщины заготовки S вытягивают с прижи-изделия и уменьшающего массу «коронки,

мом промежуточный полуфабрикат с флан- уходящей в отход при обрезке., цем. При таких вытяжных зазорах обес-Выполнение последующих переходов выпечиваются условия вытяжки без утонения. 20 тяжки по предлагаемому способу позволяет При вытяжке часть металла из зон углов,получить отношение веса изделия к весу

расположенных между вписанной в квадрат исходной заготовки до 0,8 и более, умень- окружностью и углами, перераспределяетсящить до 5% осевое и широтное колебав зоны апофем, увеличивая размеры фланцания толщины стенки изделия, увеличить

при неполной вытяжке, неравномерность рас- с жесткость и прочность верхней части изде- пределения толщины во фланце. Следова-лия.

Использование предлагаемого способа в народном хозяйстве может дать значительный экономический эффект, так как позволяет изготавливать вытяжкой цилиндрические

тельно, часть материала, уходящая в отход при обрезке фланца, перераспределяется в процессе вытяжки в тело детали. Величина отхода уменьшается. Распределение толщиHOFO материала и равномерное распределение толщины стенки.

Последний переход вытяжки без утонения с прижимом полого полуфабриката проводят с уменьщением диаметра при вытяжном зазоре между пуансоном и матрицей, равным 1,4-1,5 S, где S - толщина исходного полуфабриката.

Полученный полуфабрикат имеет локальные утолщения в зонах, прилежащих к

впадинам открытого торца, имеющего вид «коронки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| Способ вытяжки полых изделий | 1982 |

|

SU1018754A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ОСЕСИММЕТРИЧНОГО ИЗДЕЛИЯ | 1990 |

|

SU1800729A1 |

| Способ изготовления цилиндрических изделий | 1974 |

|

SU603325A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2086331C1 |

| Листовая заготовка для вытяжки цилиндрических изделий | 1983 |

|

SU1100028A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2104814C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении полых изделий. Цель изобретения - снижение расхода материала. Изделия получают с фланцем и без фланца из исходной квадратной заготовки путем предварительной вытяжки без утонения с односторонним зазором 1,4-1,5 S (толщины заготовки) и окончательной обработки. При изготовлении изделий с фланцем предварительно получают полый полуфабрикат с фланцем, а окончательно его обрабатывают ротационной вытяжкой с локальным очагом пластической деформации. Увеличенный зазор при предварительной вытяжке позволяет получить равномерную толщину стенки и исключить отжиг и калибровку. При получении изделий без фланца предварительно за несколько переходов вытягивают полый полуфабрикат с "коронкой" у открытого торца. Зазор 1,4-1,5 S обеспечивают на последнем переходе. Это позволяет получить локальные утолщения у впадин торца полуфабриката. При окончательной обработке-вытяжке с некоторым утонением утолщения-заполняют впадины торца и увеличивают высоту полуфабриката. Производят обрезку торца или фланца. 2 з.п. ф-лы, 11 ил.

ны цилиндрической части вытянутого изде- ЗО изделия из рациональных, практически не

ЛИЯ из-за особенностей деформирования квадратного фланца отличается минимальными широтными и осевыми колебаниями толщины, что позволяет проводить последующие переходы вытяжки с локальным

дающих отходов при раскрое, квадратных заготовок.

Предлагаемый способ благодаря дополнительному перераспределению металла из зон, уходящих в отход при обрезке до

очагом пластической деформации вращаю- з5 ровного верхнего края, в тело изделия поз- щимися матрицами (фиг. 4) без предвари-- воляет использовать в изделии до 80% тельной калибровки. Эта особенность распре-исходного материала,

деления толщины цилиндрической части полуфабриката позволяет исключить операцииИспользование предлагаемого способа калибровки, разупрочняющей термообработ- позволяет значительно снизить величины от- ку, а особенности локальной ротационной ходов при изготовлении вытяжкой цилиндрических изделий из плоских квадратных заготовок, значите тьно уменьшить колебания толщины цилиндрической части изделий, повысить качество изделий, упростить выруб- , ной инструмент и средства подачи материалов в зону реза при замене формы

вытяжки с утонением во вращающихся матрицах позволяют деформировать полый полуфабрикат после обрезки фланца и без разупрочняющей термообработки за один проход.

При вытяжке изделия без фланца вьГтяжку полого полуфабриката из квадратных заготовок с уменьщенным осевым и широтным колебанием толщины стенки производят по схеме двухпереходной вытяжки, когда на первом переходе вытяжки без 0 утонения используют вытяжные зазоры на 20% больШе рекомендуемых при вытяжке круглых заготовок, а на втором переходе используют вытяжные зазоры, рекомендуемые для комбинированной вытяжки.

исходной заготовки с круглой на квадратную.

Формула изобретения

внутренним диаметром, равным внутреннему

Затем вытянутый пространственный полу- 55 диаметру готового изделия, и окончатель- фабрикат подвергают промежуточному от-ной обработки с изменением толщины стенжигу для снятия нагартовки. Отожженныйки, отличающийся тем, что, с целью сниполуфабрикат (фиг. 6) имеет свойства исход- , жения расхода материала, в процессе выисходной заготовки с круглой на квадратную.

Формула изобретения

резки получают квадратную листовую заготовку, вытяжку без утонения производят с односторонним зазором между пуансоном и матрицей, равным 1,4-1,5 S, где S - толщина листовой заготовки, а окончательную обработку осуществляют с локальным очагом пластической деформации и уменьшением толщины, не превышающим минимальную толщину полого полуфабриката.

динами со стороны открытого торца и локальными утолщениями на боковой поверхности в зонах, прилежащих к впадинам торца, а окончательную обработку осуществляют путем вытяжки с утонением в зонах утолщений, при этом между переходами вытяжки без утонения производят разупрочнение материала, а в конце окончательной обработки - подрезку торца.

г./

(риг.

динами со стороны открытого торца и локальными утолщениями на боковой поверхности в зонах, прилежащих к впадинам торца, а окончательную обработку осуществляют путем вытяжки с утонением в зонах утолщений, при этом между переходами вытяжки без утонения производят разупрочнение материала, а в конце окончательной обработки - подрезку торца.

тяжки получают полуфабрикат с фланцем, а окончательную обработку осуществляют путем ротационной вытяжки, при этом после вытяжки без утонения осуществляют об

сриг.2

фиэ.:5

фиг. 5

фа г. 6

сригВ

(fjuaS

| 0 |

|

SU232942A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-07—Публикация

1986-12-29—Подача