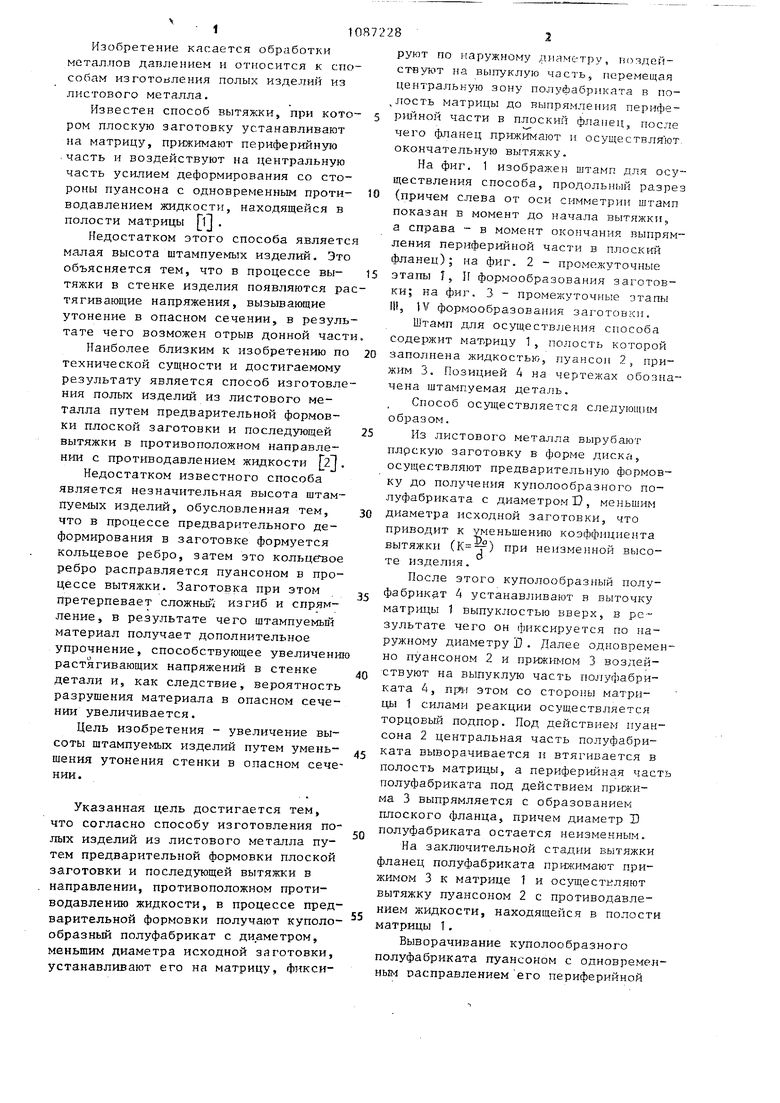

1 Изобретение касается обработки металлов давлением и относится к спо собам изготовления полых изделий из листового металла. Известен способ вытяжки, при кото ром плоскую заготовку устанавливают на матрицу, прижимают периферийную .часть и воздействуют на центральную часть усилием деформирования со стороны пуансона с одновременным противодавлением жидкости, находящейся в полости матрицы lj . Недостатком этого способа являетс малая высота штампуемых изделий. Это объясняется тем, что в процессе вытяжки в стенке изделия появляются ра тягивающие напряжения, вызывающие утонение в опасном сечении, в резуль тате чего возможен отрыв донной част Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовле ния полых изделий из листового металла путем предварительной формовки плоской заготовки и последующей вытяжки в противоположном направлении с противодавлением жидкости 2j. Недостатком известного способа является незначительная высота штампуемых изделий, обусловленная тем, что в процессе предварительного деформирования в заготовке формуется кольцевое ребро, затем это кольцевое ребро расправляется пуансоном в процессе вытяжки. Заготовка при этом претерпевает сложный изгиб и спрямление, в результате чего штампуемьш материал получает дополнительное упрочнение, способствующее увеличени растягивающих напряжений в стенке детали и, как следствие, вероятность разрушения материала в опасном сечении увеличивается. Цель изобретения - увеличение высоты штампуемых изделий путем уменьшения утонения стенки в опасном сече нии. Указанная цель достигается тем, что согласно способу изготовления по лых изделий из листового металла путем предварительной формовки плоской заготовки и последующей вытяжки в направлении, противоположном противодавлению жидкости, в процессе пред варительной формовки получают куполо образный полуфабрикат с диаметром, меньшим диаметра исходной заготовки, устанавливают его на матрицу, фиксируют по наружному ulaмeтpy, поядействуют на выпуклую часть, перемещая центральную зону полуфабриката в полость матрицы до выпрямления периферш1ной части в плоский фланец, после чего фланец прижимают и осуществляютокончательную вытяжку. На фиг. 1 изображен штамп для осуществления способа, продольный разрез (причем слева от оси симметрии штамп показан в момент до начала вытяжки, а справа - в момент окончания выпрямления периферийной части в плоский фланец); на фиг. 2 - промежуточные эташ I, К формообразования заготовки; на фиг. 3 - промежуточные этапы 1П, IV формообразования заготовки, Штамп для осуществл ения способа содержит матрицу 1, полость которой заполнена жидкостью, пуансон жим 3. Позицией А на чертежах обозначена штампуемая деталь. Способ осуществляется следующим образом. Из листового металла вырубают плрскую заготовку в форме диска, осуществляют предварительную формовку до получения куполообразного полуфабриката с диаметром С, меньшим диаметра исходной заготовки, что приводит к Уменьшению коэффициента вытяжки () при неизменной высоте изделия. После этого куполообразный полуфабрикат 4 устанавливают в выточку матршды 1 выпуклостью вверх, в результате чего он фиксируется по наружному диаметру Б. Далее одновременно пуансоном 2 и прижимом 3 воздействуют на выпуклую часть полуфабриката 4, пгя-г этом со стороны матрицы 1 силами реакции осуществляется торцовый подпор. Под действием пуансона 2 центральная часть полуфабриката .чивается и втягивается в полость матрицы, а периферийная часть полуфабриката под действием прижима 3 выпрямляется с образованием плоского фланца, причем диаметр В полуфабриката остается неизменным. На заключительной стадии вытяжки фланец полуфабриката прижимают прижимом 3 к матрице 1 и осущесткляют вытяжку пуансоном 2 с противодавлением жидкости, находящейся в полости матрицы 1. Выворачивание куполообразного полуфабриката пуансоном с одновременным расправлением его периферийной части усилием прижима без изменения исходного диаметра позволяет деформи ровать донную часть полого изделия в условиях отсутствия растягивающих напряжений, вызывающих деформации утонения в стенке изделия. А создание противодавления жидкости со стороны матрицы в тот момент, когда . периферийная часть полуфабриката получает плоскую форму, позволяет блок ровать от растяжения (утонения) вертикальную стенку и донную часть при

///

//

фц 284 окончательном деформировании полого изделия, т.е. вести процесс деформирования полого изделия от начала до конца без деформации утонения в опасном- сечении, расположенном у донной части изделия. В результате этого пред.пагаемьп1 способ позволяет значительно увеличить высоту изделий благодаря достижению больших степеней деформации и повысить их качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| Способ вытяжки полых изделий | 1982 |

|

SU1018754A1 |

| Способ изготовления полых стаканообразных изделий | 1983 |

|

SU1088842A1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Способ штамповки днищ | 1984 |

|

SU1233990A1 |

| Способ изготовления полых изделий с фланцем | 1990 |

|

SU1750799A1 |

| Способ вытяжки полых изделий | 1986 |

|

SU1323168A1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2069593C1 |

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛМ ИЗ ЛИСТОВОГО МЕТАЛЛА путем предварительной формовки плоской заготовки и последующей вытяжки в направлении, противоположном противодавлению жидкости, отличающийся тем, что, с целью увеличения высоты штампуемых изделий путем уменьшения утонения стенки в опасном сечении, в процессе предварительной формовки получают куполообразный полуфабрикат с диаметром меньшим диаметра исходной заготовки, устанавливают его на матрицу, фиксируют по наружному диаметру, воздействуют на выпуклую часть, перемещая центральную зону полуфабриката в полость матрицы до выпрямления периферийной части i в плоский фланец, после чего фланец прижимают и осуществляют окончательСО ную вытяжку. 00 1чЭ INS 00 Фи.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мещерин В.Т | |||

| Листовая штамповка | |||

| Атлас схем | |||

| М., Машиностроение, 1975, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| ПРИСПОСОБЛЕНИЕ К КОСЕ ДЛЯ КОСЬБЫ ДВУМЯ РУКАМИ (ОКОСЬЕ) | 1921 |

|

SU565A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| Автоматический аппарат для тушения пожаров | 1912 |

|

SU583A1 |

Авторы

Даты

1984-04-23—Публикация

1982-07-07—Подача