I

Изобретение касается обработки металлов давлением и относится к способам изготовления полых изделий из листового металла.

Цель изобретения - повышение качества за счет равнотолщинности стен ки изделий по всей высоте.

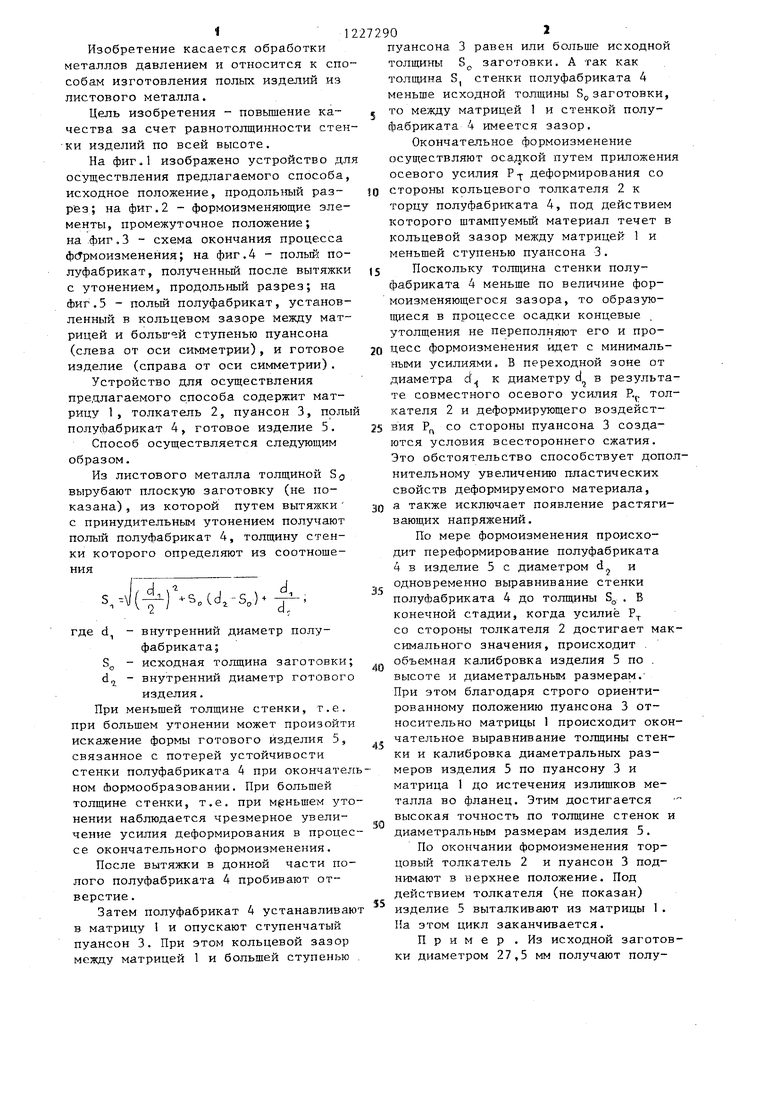

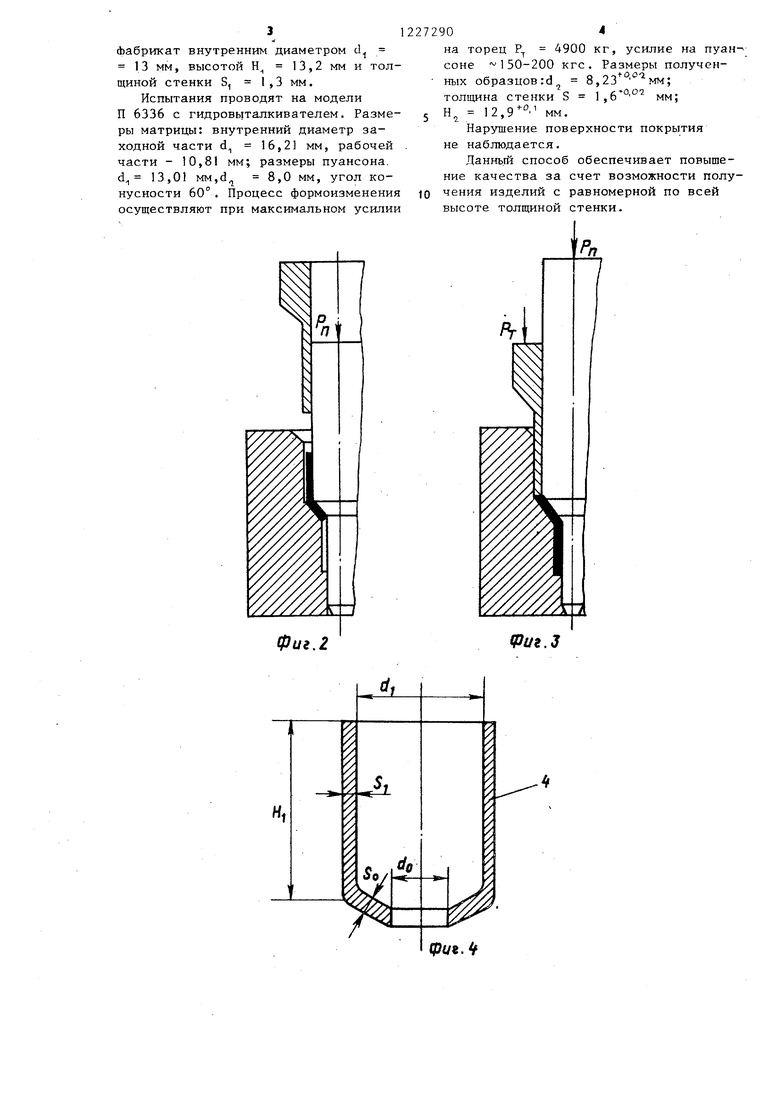

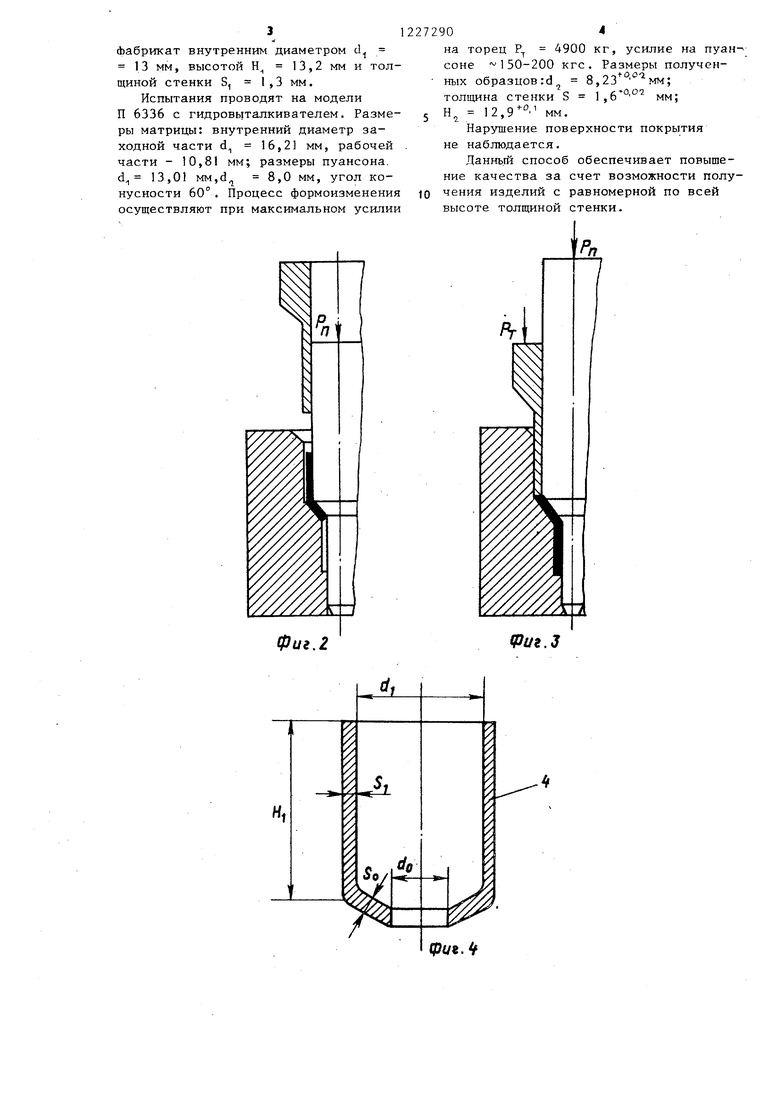

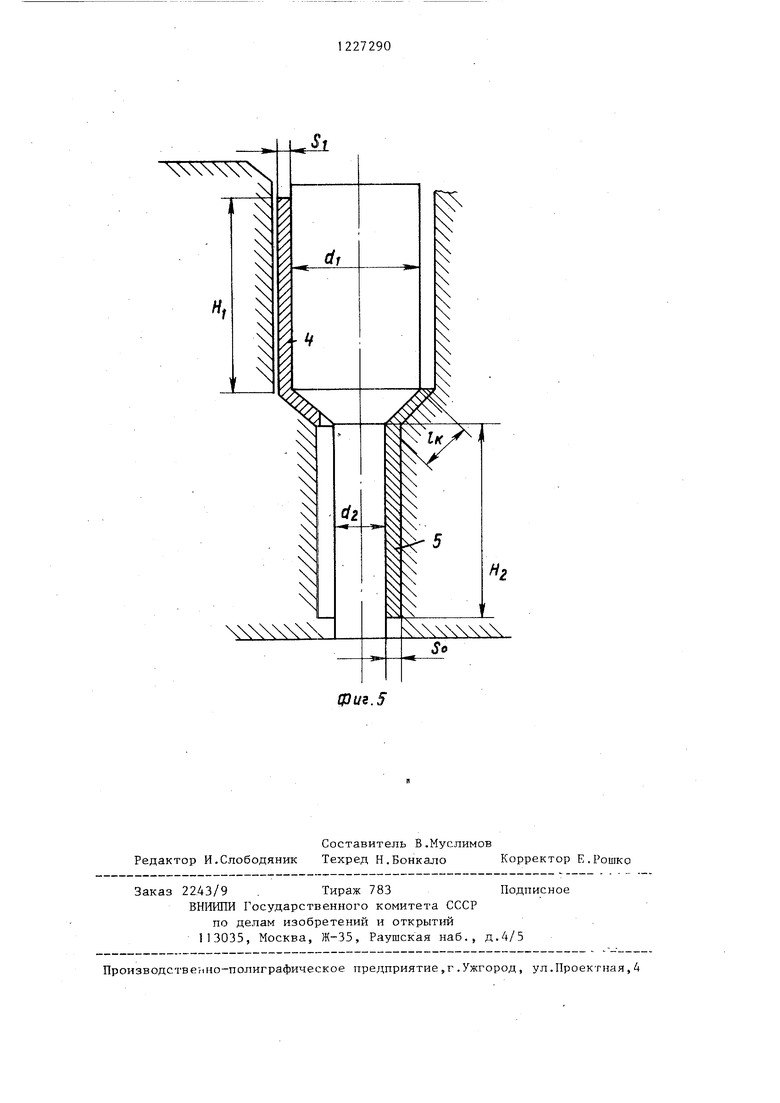

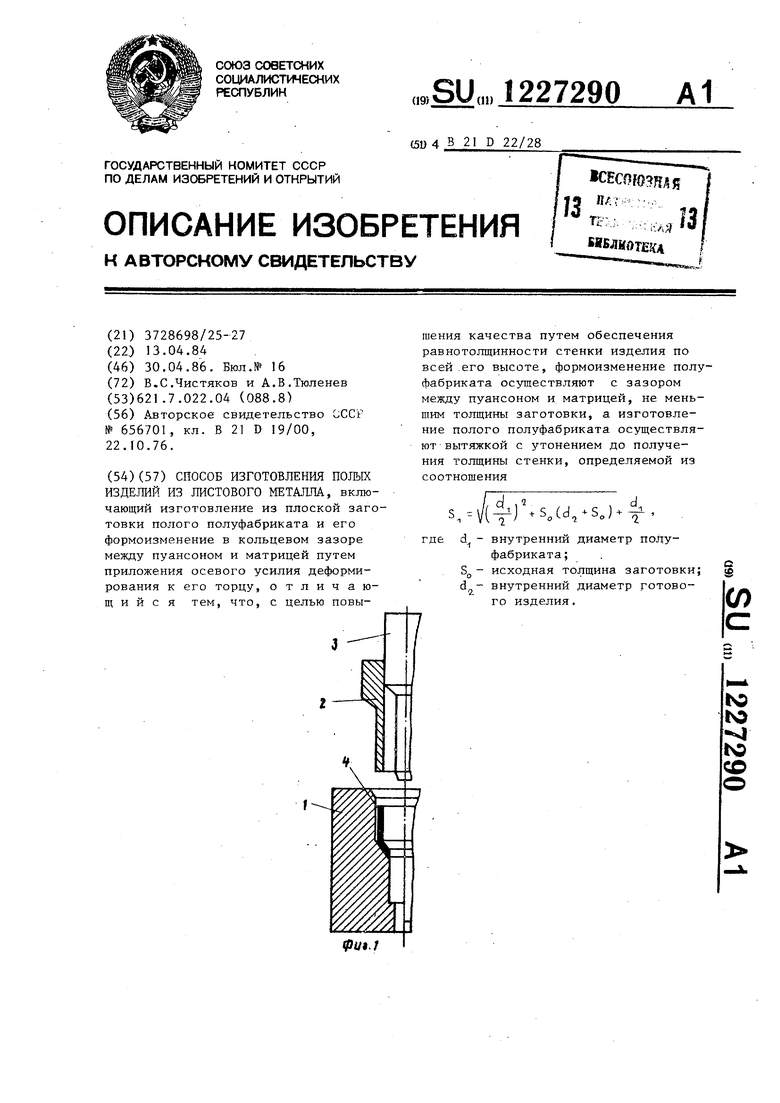

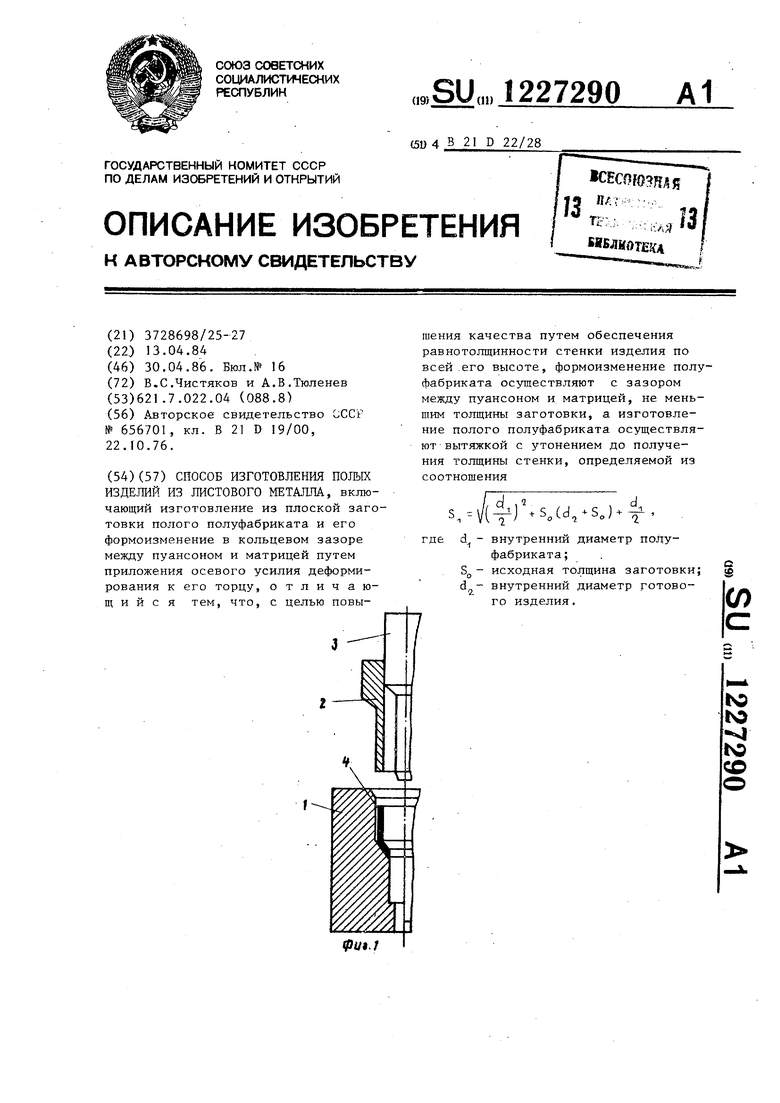

На фиг.1 изображено устройство дл осуществления предлагаемого способа, исходное положение, продольный раз- р ез; на фиг.2 - формоизменяющие элементы, промежуточное положение; на фиг,3 - схема окончания процесса фсУрмоизменения; на фиг.4 - полый полуфабрикат, полученный после вытяжки с утонением, продольный разрез; на Фиг.5 - полый полуфабрикат, уст 1нов- ленный в кольцевом зазоре между матрицей и больв °й ступенью пуансона (слева от оси симметрии), и готовое изделие (справа от оси симметрии).

Устройство для осуществления предлагаемого способа содержит матрицу 1, толкатель 2, пуансон 3, полы полуфабрикат 4, готовое изделие 5,

Способ осуществляется следующим образом.

Из листового металла толщиной Зд вырубают плоскую заготовку (не показана) , из которой путем вытяжки с принудительным утонением получают полый полуфабрикат 4, толщину стенки которого определяют из соотношения

s.i(4-).-s.vA

где d, - внутренний диаметр полуфабриката;

5д - исходная толщина заготовки; d - внутренний диаметр готового изделия.

При меньшей толщине стенки, т.е. при большем утонении может произойти искажение формы готового изделия 5, связанное с потерей устойчивости стенки полуфабриката 4 при окончательном Формообразовании. При большей толщине стенки, т.е. при меньшем утонении наблюдается чрезмерное увеличение усилия деформирования в процессе окончательного формоизменения.

После вытяжки в донной части полого полуфабриката 4 пробивают отверстие.

Затем полуфабрикат 4 устанавливают в матрицу 1 и опускают ступенчатый пуансон 3. При этом кольцевой зазор между матрицей 1 и большей ступенью .

1227290J

пуансона 3 равен или больше исходной толщины 8„ заготовки. А так как

толщина S, стенки полуфабриката 4 меньше исходной толщины S заготовки,

то между матрицей 1 и стенкой полуфабриката 4 имеется зазор.

Окончательное формоизменение осуществляют ос&цкой путем приложения осевого усилия P-f деформирования со

стороны кольцевого толкателя 2 к

торцу полуфабриката 4, под действием которого штампуемый материал течет в кольцевой зазор между матрицей 1 и меньшей ступенью пуансона 3.

Поскольку толщина стенки полуфабриката 4 меньше по величине фор- моизменяющегося зазора, то образую- 1циеся в процессе осадки концевые утолщения не переполняют его и процесс формоизменения идет с минимальными усилиями. В переходной зоне от диаметра d к диаметру d в результате совместного осевого усилия Р. толкателя 2 и деформирующего воздейстВИЯ Р со стороны пуансона 3 создаются условия всестороннего сжатия. Это обстоятельство способствует дополнительному увеличению пластических свойств деформируемого материала,

а также исключает появление растягивающих напряжений.

По мере формоизменения происходит переформирование полуфабриката 4 в изделие 5 с диаметром d, и одновременно выравнивание стенки полуфабриката 4 до толщины S. . В конечной стадии, когда усилие Р, со стороны толкателя 2 достигает максимального значения, происходит , объемная калибровка изделия 5 по . высоте и диаметральным размерам. При этом благодаря строго ориентированному положению пуансона 3 относительно матрицы 1 происходит окончательное выравнивание толщины стенки и калибровка диаметральных размеров изделия 5 по пуансону 3 и матрица 1 до истечения излишков металла во фланец. Этим достигается высокая точность по толщине стенок и диаметральным размерам изделия 5.

По окончании формоизменения торцовый толкатель 2 и пуансон 3 поднимают в верхнее положение. Под действием толкателя (не показан) изделие 5 выталкивают из матрицы 1. Па этом цикл заканчивается.

Пример .Из исходной заготовки диаметром 27,5 мм получают полу

3

rf

фабрикат внутренним диаметром d 13 мм, высотой Н 13,2 мм и толщиной стенки S, 1,3 мм.

Испытания проводят на модели П 6336 с гидровыталкивателем. Размеры матрицы: внутренний диаметр за

ходной части d 16,21 мм, рабочей части - 10,81 мм; размеры пуансона, d 13,01 MM,d 8,0 мм, угол конусности 60°. Процесс формоизменения осуществляют при максимальном усилии

на торец Р 4900 кг, усилие на пуан соне 150-200 кгс. Размеры полученных образцов :d 8, мм; толщина стенки S 1, мм; Н„ 12, мм.

Нарушение поверхности покрытия не наблюдается,

Данньщ способ обеспечивает повышение качества за счет возможности получения изделий с равномерной по всей высоте толщиной стенки.

фиг,2

tpi/г.З

сриг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых ступенчатых изделий | 1990 |

|

SU1748904A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ОСЕСИММЕТРИЧНОГО ИЗДЕЛИЯ | 1990 |

|

SU1800729A1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| Способ изготовления полых тонкостенных цилиндрических изделий из многогранных заготовок | 1990 |

|

SU1794589A1 |

| Способ изготовления полых изделий | 1978 |

|

SU749496A1 |

| Устройство для штамповки | 1979 |

|

SU774693A1 |

| Способ изготовления полых изделий | 1976 |

|

SU656701A1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ КОМБИНИРОВАННОЙ ВЫТЯЖКИ | 1993 |

|

RU2042457C1 |

| Способ изготовления полых изделий | 1976 |

|

SU656701A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-30—Публикация

1984-04-13—Подача