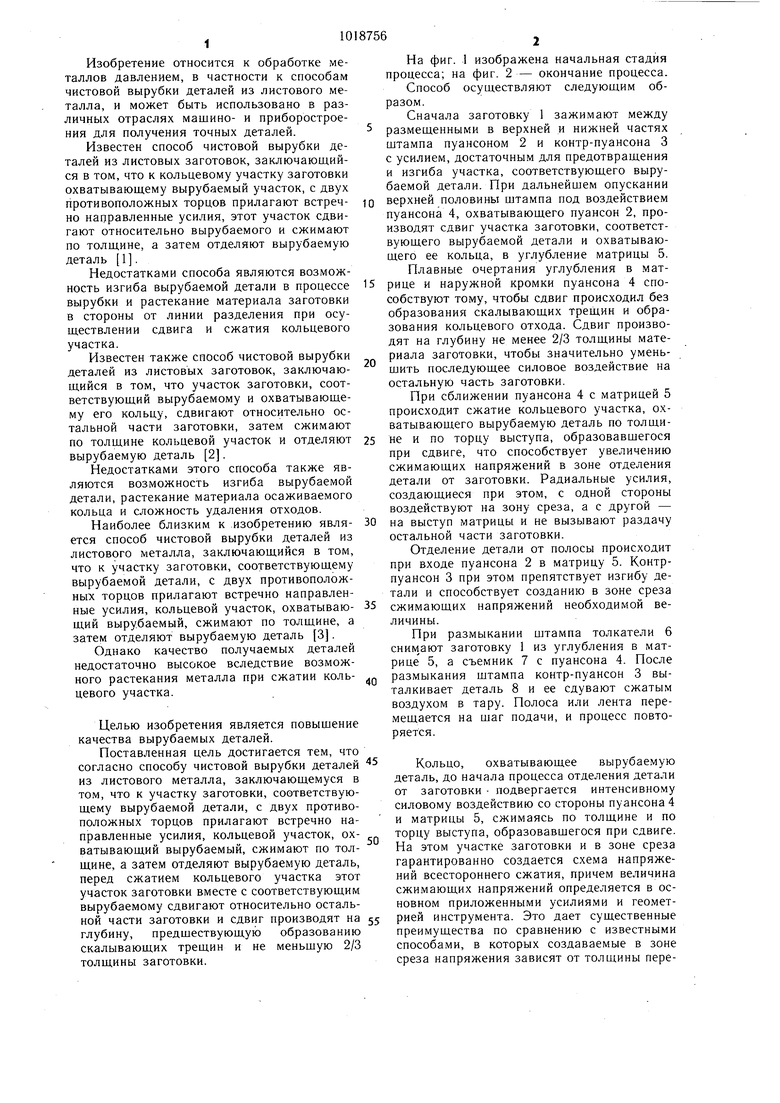

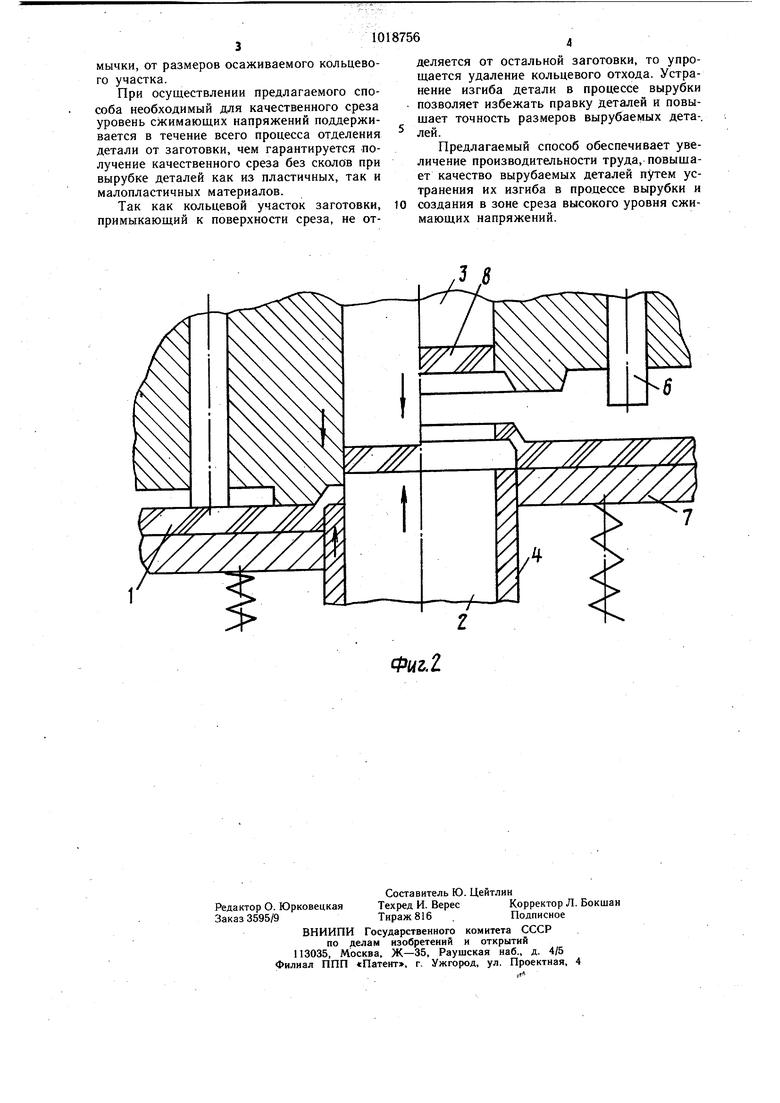

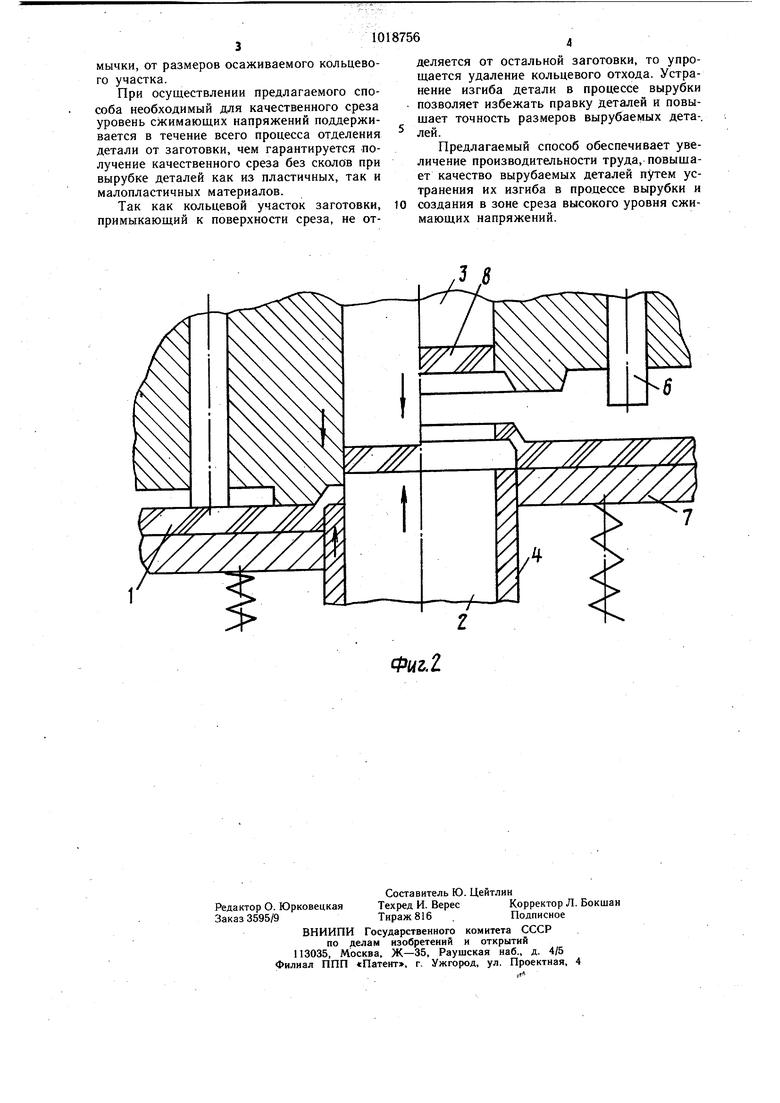

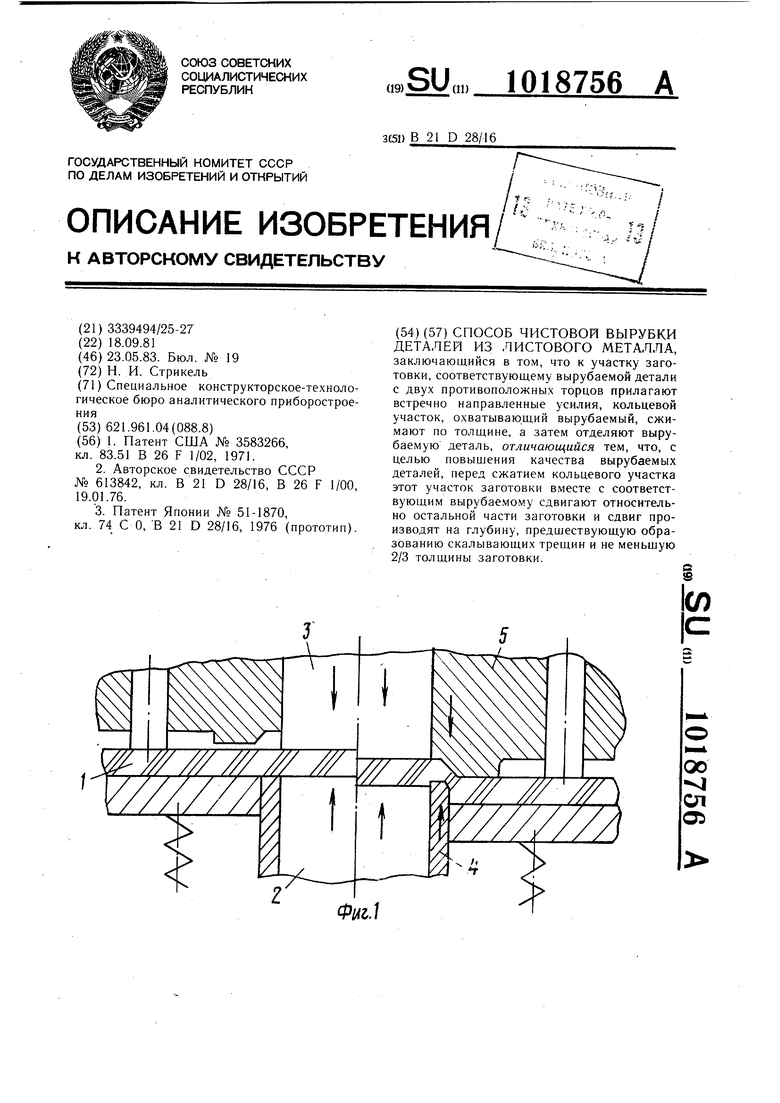

Изобретение относится к обработке металлов давлением, в частности к способам чистовой вырубки деталей из листового металла, и может быть использовано в различных отраслях машино- и приборостроения для получения точных деталей. Известен способ чистовой вырубки деталей из листовых заготовок, заключающийся в том, что к кольцевому участку заготовки охватывающему вырубаемый участок, с двух противоположных торцов прилагают встречно направленные усилия, этот участок сдвигают относительно вырубаемого и сжимают по толщине, а затем отделяют вырубаемую деталь 1. Недостатками способа являются возможность изгиба вырубаемой детали в процессе вырубки и растекание материала заготовки в стороны от линии разделения при осуществлении сдвига и сжатия кольцевого участка. Известен также способ чистовой вырубки деталей из листовых заготовок, заключающийся в том, что участок заготовки, соответствующий вырубаемому и охватывающему его кольцу, сдвигают относительно остальной части заготовки, затем сжимают по толщине кольцевой участок и отделяют вырубаемую деталь 2. Недостатками этого способа также являются возможность изгиба вырубаемой детали, растекание материала осаживаемого кольца и сложность удаления отходов. Наиболее близким к изобретению является способ чистовой вырубки деталей из листового металла, заключающийся в том, что к участку заготовки, соответствующему вырубаемой детали, с двух противоположных торцов прилагают встречно направленные усилия, кольцевой участок, охватывающий вырубаемый, сжимают по толщине, а затем отделяют вырубаемую деталь 3. Однако качество получаемых деталей недостаточно высокое вследствие возможного растекания металла при сжатии кольцевого участка. Целью изобретения является повыщение качества вырубаемых деталей. Поставленная цель достигается тем, что согласно способу чистовой вырубки деталей из листового металла, заключающемуся в том, что к участку заготовки, соответствующему вырубаемой детали, с двух противоположных торцов прилагают встречно направленные усилия, кольцевой участок, охватывающий вырубаемый, сжимают по толщине, а затем отделяют вырубаемую деталь, перед сжатием кольцевого участка этот участок заготовки вместе с соответствующим вырубаемому сдвигают относительно остальной части заготовки и сдвиг производят на глубину, предшествующую образованию скалывающих трещин и не меньшую 2/3 толщины заготовки. На фиг. 1 изображена начальная стадия процесса; на фиг. 2 - окончание процесса. Способ осуществляют следующим образом. Сначала заготовку 1 зажимают между размещенными в верхней и нижней частях штампа пуансоном 2 и контр-пуансона 3 с усилием, достаточным для предотвращения и изгиба участка, соответствующего вырубаемой детали. При дальнейшем опускании верхней половины штампа под воздействием пуансона 4, охватывающего пуансон 2, производят сдвиг участка заготовки, соответствующего вырубаемой детали и охватывающего ее кольца, в углубление матрицы 5. Плавные очертания углубления в матрице и наружной кромки пуансона 4 способствуют тому, чтобы сдвиг происходил без образования скалывающих трещин и образования кольцевого отхода. Сдвиг производят на глубину не менее 2/3 толщины материала заготовки, чтобы значительно уменьшить последующее силовое воздействие на остальную часть заготовки. При сближении пуансона 4 с матрицей 5 происходит сжатие кольцевого участка, охватывающего вырубаемую деталь по толщине и по торцу выступа, образовавщегося при сдвиге, что способствует увеличению сжимающих напряжений в зоне отделения детали от заготовки. Радиальные усилия, создающиеся при этом, с одной стороны воздействуют на зону среза, а с другой - на выступ матрицы и не вызывают раздачу остальной части заготовки. Отделение детали от полосы происходит при входе пуансона 2 в матрицу 5. Контрпуансон 3 при этом препятствует изгибу детали и способствует созданию в зоне среза сжимающих напряжений необходимой величины. При размыкании штампа толкатели 6 заготовку 1 из углубления в матрице 5, а съемник 7 с пуансона 4. После размыкания штампа контр-пуансон 3 выталкивает деталь 8 и ее сдувают сжатым воздухом в тару. Полоса или лента перемещается на шаг подачи, и процесс повторяется. Кольцо, охватывающее вырубаемую деталь, до начала процесса отделения детали от заготовки - подвергается интенсивному силовому воздействию со стороны пуансона 4 и матрицы 5, сжимаясь по толщине и по торцу выступа, образовавщегося при сдвиге. На этом участке заготовки и в зоне среза гарантированно создается схема напряжений всестороннего сжатия, причем величина сжимающих напряжений определяется в основном приложенными усилиями и геометрией инструмента. Это дает существенные преимущества по сравнению с известными способами, в которых создаваемые в зоне среза напряжения зависят от толщины перемычки, от размеров осаживаемого кольцевого участка.

При осуществлении предлагаемого способа необходимый для качественного среза уровень сжимающих напряжений поддерживается в течение всего процесса отделения детали от заготовки, чем гарантируется получение качественного среза без сколов при вырубке деталей как из пластичных, так и малопластичных материалов.

Так как кольцевой участок заготовки, примыкающий к поверхности среза, не отделяется от остальной заготовки, то упрощается удаление кольцевого отхода. Устранение изгиба детали в процессе вырубки позволяет избежать правку деталей и повышает точность размеров вырубаемых дета-. лей.

Предлагаемый способ обеспечивает увеличение производительности труда, повышает качество вырубаемых деталей путем устранения их изгиба в процессе вырубки и создания в зоне среза высокого уровня сжимающих напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ чистовой вырубки деталей | 1976 |

|

SU613842A1 |

| Штамп для чистовой вырубки | 1978 |

|

SU831271A1 |

| СПОСОБ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ С ЦЕНТРАЛЬНЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ И НАРУЖНЫМИ ЭЛАСТИЧНЫМИ СЛОЯМИ | 2011 |

|

RU2483823C1 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ | 2000 |

|

RU2179902C2 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ С ОБЖИМКОЙ | 2008 |

|

RU2409444C2 |

| Способ совмещенной штамповки двух взаимовписывающихся деталей | 1985 |

|

SU1268249A1 |

| СПОСОБ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ С ЦЕНТРАЛЬНЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ И НАРУЖНЫМИ ЭЛАСТИЧНЫМИ СЛОЯМИ | 2011 |

|

RU2483824C1 |

| Штамп для чистовой вырубки деталей из листового материала | 1977 |

|

SU725749A1 |

| Способ вырубки деталей из листовых многослойных материалов с центральным металлическим слоем и утолщенными наружными эластичными слоями | 2018 |

|

RU2686440C1 |

| Штамп для вырубки и зачистки | 1979 |

|

SU902922A1 |

СПОСОБ ЧИСТОВОЙ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА, заключающийся в том, что к участку заготовки, соответствующему вырубаемой детали с двух противоположных торцов прилагают встречно направленные усилия, кольцевой участок, охватывающий вырубаемый, сжимают по толщине, а затем отделяют вырубаемую деталь, отличающийся тем, что, с целью повыщения качества вырубаемых деталей, перед сжатием кольцевого участка этот участок заготовки вместе с соответствующим вырубаемому сдвигают относительно остальной части заготовки и сдвиг производят на глубину, предществующую образованию скалывающих трещин и не меньшую 2/3 толщины заготовки. СХ) ел О5

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3583266, кл | |||

| Пуговица | 0 |

|

SU83A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1983-05-23—Публикация

1981-09-18—Подача