Изобретение относится к чистовой вырубке деталей и может быть использовано для получения деталей без последующей обработки в различных отраслях промышленности.

Известен способ чистовой вырубки с заваленными режущими кромками матрицы, заключающийся в вырубке с минимальным зазором детали, при этом скалывающие линии образуются между уширенной частью завала кромки матрицы и кромкой пуансона, вследствие чего деталь в начальный момент вырубки имеет в нижней части размеры большие, чем размеры матрицы и при дальнейшем ходе пуансона вниз излишек металла, проходя через матрицу, обжимается и срез детали приобретает гладкую поверхность [1].

Однако получить гладкую поверхность среза при вырубке из стали средней твердости при таком способе затруднительно, т.к. необходимо увеличить завал по матрице для создания большого излишка металла в нижней части вырубаемой детали для получения гладкой поверхности среза, что приводит к резкому увеличению удельных усилий при проталкивании через окно матрицы. Кроме того, торцы вырубаемой детали искажаются, т. к. отсутствует подпор со стороны матрицы.

Известен также способ чистовой вырубки обжимом в двух матрицах, заключающийся в вырубке детали в верхней матрице, проталкивании ее к зачистной матрице, где она зачищается обжимом. Когда пространство между двумя матрицами будет заполнено вырубленными деталями, то при каждой вырубке одна из деталей будет проталкиваться через зачистную матрицу слоем вырубленных деталей, находящихся под давлением пуансона. Одновременно с проталкиванием производится зачистка [2].

Однако получить гладкую поверхность среза при таком способе чистовой вырубки затруднительно, т.к. для увеличения пластичности необходимо увеличить степень деформации при обжимке. Кроме того, величина завалов при вырубке не должна превышать 0,1 мм, т.к. при больших завалах обжимаемая деталь будет искривляться, чего при обычной вырубке достичь трудно, даже при минимальных зазорах между матрицей и пуансоном.

Задачей настоящего изобретения является создание способа чистовой вырубки деталей из сталей средней твердости, обеспечивающего высокую чистоту среза и уменьшение искривления торцов детали.

Для решения поставленной задачи предлагается способ чистовой вырубки деталей из сталей средней твердости, включающий вырубку детали на верхней ступени матрицы и последующий обжим среза детали путем проталкивания ее через нижнюю коническую ступень матрицы, при этом в процессе вырубки преодолевают сопротивление детали, оставшейся в матрице после предыдущего цикла вырубки, вырубку каждой детали осуществляют одновременно с проталкиванием через нижнюю коническую ступень матрицы упомянутой детали, оставшейся в матрице после предыдущего цикла вырубки, а величину степени деформации при обжиме среза детали выбирают из условия, при котором удельное усилие ее проталкивания через нижнюю коническую ступень матрицы не менее предела текучести материала детали.

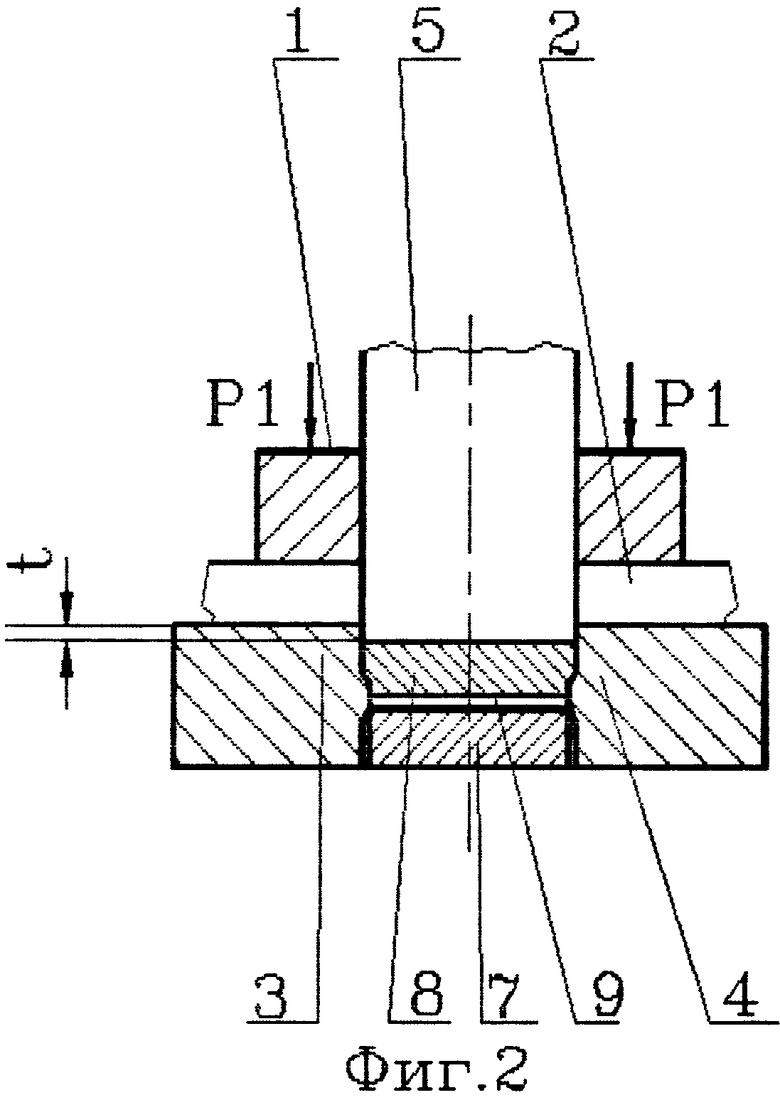

На фиг. 1 и 2 показаны начало и окончание чистовой вырубки по предлагаемому способу.

Прижим 1 прижимает полосу 2 к матрице, состоящей из 2-х ступеней, где происходит соответственно вырубка детали и обжим в конической ступени матрицы. При внедрении пуансона 5 в металл полосы он начинает выдавливаться в отверстие 6 верхней ступени 3, преодолевая сопротивление детали 7, оставшейся с предыдущего цикла. При этом удельные усилия противодавления детали 7 должны быть не менее предела текучести материала детали. При таком способе вырубки в зоне резания возникает состояние неравномерного сжатия, пластичность материала повышается и скалывающих трещин не возникает. Поверхность среза получается высокой чистоты. Торцы вырубаемой детали 8 искажаются незначительно из-за сопротивления, оказываемого деталью 7 на нижний торец вырубаемой детали 8. Процесс чистовой вырубки заканчивается, когда пуансон 5 войдет на глубину t=0,1-0,15 мм в верхнюю вырубную ступень 3 матрицы. При этом вырубаемая заготовка 8 проталкивает заготовку 7 через коническое отверстие 9 нижней ступени 4, где происходит окончательный обжим среза детали 7. Степень деформации выбирается такой, чтобы удельные усилия при проталкивании детали через коническое отверстие 9 нижней ступени 4 матрицы были не менее предела текучести материала детали.

Пример. Проводили чистовую вырубку по предлагаемому способу заготовки диаметром 25 мм, толщиной 3 мм из стали средней твердости, например из стали 35. Вырубная ступень матрицы была скруглена радиусом 0,1 мм. Пуансон внедряется в вырубную ступень матрицы на глубину t=0,1 мм. Высота неровностей после вырубки составила 1,25 мкм, а после обжима в нижней ступени матрицы - 0,63 мкм. Торцы детали искажались на 6-7% от толщины материала. Припуск на обжим составлял 0,08 мм на сторону. Удельные усилия при обжиме равнялись 500 МПа.

Источники

1. Зубцов М. Е. Листовая штамповка. Л.: Машиностроение, Ленинградское отделение, 1980 г., с.84-85, рис.32.

2. Зубцов М. Е. Листовая штамповка. Л.: Машиностроение, Ленинградское отделение, 1980 г., с.93-96, рис.39.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЗАГОТОВОК С ДНОМ, В ЧАСТНОСТИ, ТЯГ СТЕКЛООЧИСТИТЕЛЕЙ | 2000 |

|

RU2196018C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ МНОГОГРАННЫХ ЗАГОТОВОК | 1997 |

|

RU2135319C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ КОЛЛЕКТОРА | 1998 |

|

RU2148288C1 |

| СПОСОБ ВЫТЯЖКИ ЗАГОТОВОК ИЗ ТОНКОЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2176572C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА ИЗ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2006 |

|

RU2327538C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ КВАДРАТНЫХ ЗАГОТОВОК | 2005 |

|

RU2317170C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ СТЕКЛОПОДЪЕМНИКА | 2001 |

|

RU2209697C2 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ВЫДАВЛИВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2196019C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ МНОГОГРАННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2201310C2 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ С ОБЖИМКОЙ | 2008 |

|

RU2409444C2 |

Изобретение относится к чистовой вырубке деталей из сталей средней твердости и может быть использовано при изготовлении деталей без последующей обработки. Производят вырубку детали на верхней ступени матрицы и последующий обжим среза путем проталкивания детали через нижнюю коническую ступень матрицы. В процессе вырубки преодолевают сопротивление детали, оставшейся в матрице после предыдущего цикла вырубки. Вырубку каждой детали производят одновременно с проталкиванием через нижнюю коническую ступень матрицы упомянутой детали, оставшейся после предыдущего цикла вырубки. При обжиме среза величину степени деформации выбирают из условия, при котором удельное усилие проталкивания детали через нижнюю коническую ступень матрицы не менее предела текучести материала детали. В результате обеспечивается повышение чистоты среза детали и уменьшение искривления ее торцов. 2 ил.

Способ чистовой вырубки деталей из сталей средней твердости, включающий вырубку детали на верхней ступени матрицы и последующий обжим среза детали путем проталкивания ее через нижнюю коническую ступень матрицы, отличающийся тем, что в процессе вырубки преодолевают сопротивление детали, оставшейся в матрице после предыдущего цикла вырубки, вырубку каждой детали осуществляют одновременно с проталкиванием через нижнюю коническую ступень матрицы упомянутой детали, оставшейся в матрице после предыдущего цикла вырубки, а величину степени деформации при обжиме среза детали выбирают из условия, при котором удельное усилие ее проталкивания через нижнюю коническую ступень матрицы не менее предела текучести материала детали.

| ЗУБЦОВ М.Е | |||

| Листовая штамповка | |||

| - Л.: Машиностроение, Ленинградское отделение, 1980, с.93-96, рис.39 | |||

| Способ чистовой вырубки деталей | 1981 |

|

SU1018756A1 |

| Способ чистовой вырубки деталей | 1976 |

|

SU613842A1 |

| RU 2060078 С1, 20.05.1996 | |||

| Автомат для контроля деталей с наружной резьбой резьбовыми полукольцами | 1984 |

|

SU1224543A1 |

| US 4477537, 16.10.1984 | |||

| СПОСОБ ЛЕЧЕНИЯ БОЛЬНЫХ С КАМНЯМИ В НИЖНЕЙ ТРЕТИ МОЧЕТОЧНИКОВ | 1992 |

|

RU2056828C1 |

Авторы

Даты

2002-02-27—Публикация

2000-01-27—Подача