N5

О5 ОО Ю 4 СО

Изобретение относится к обработке металлов давлением, в частности к способам получения деталей из листовых заготовок путем совмещенной штамповки, и может быть использовано для одновременного получения двух взаимовписывающихся деталей с чистовой поверхностью из металла толщиной 0,25-1,5 мм.

Цель изобретения - повышение чистоты поверхности разделения и расширение технологических возможностей за счет получения колец с высотой, превышающей толщину стенки.

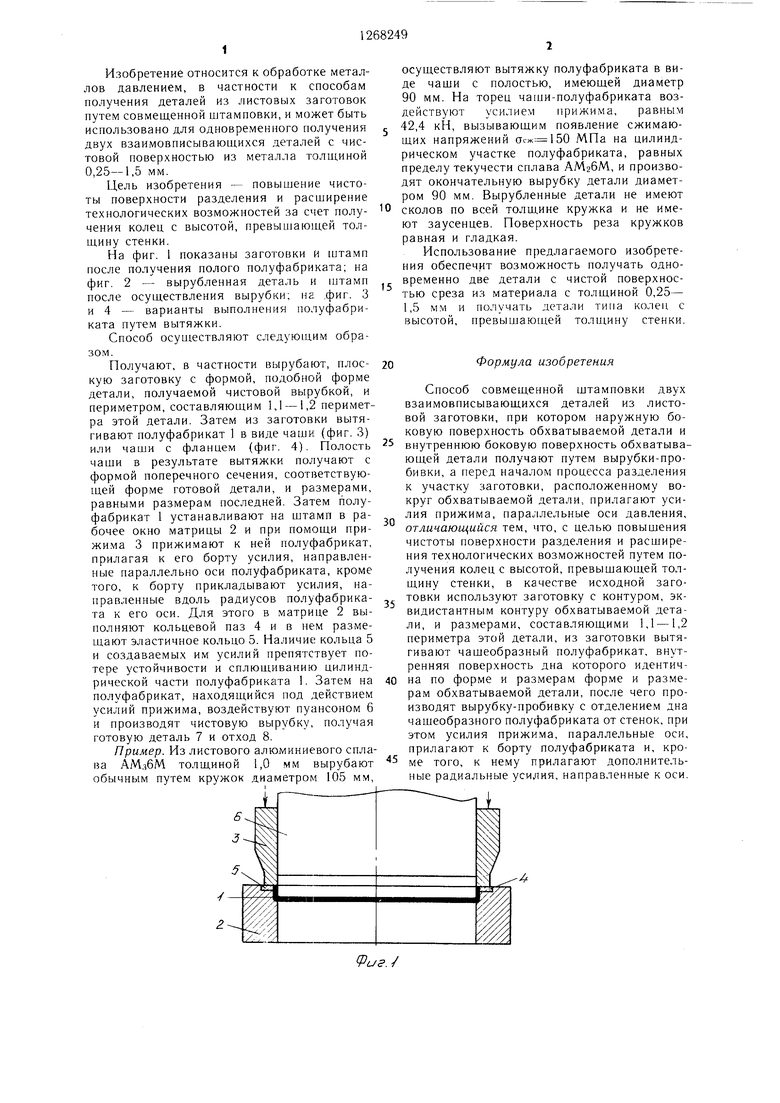

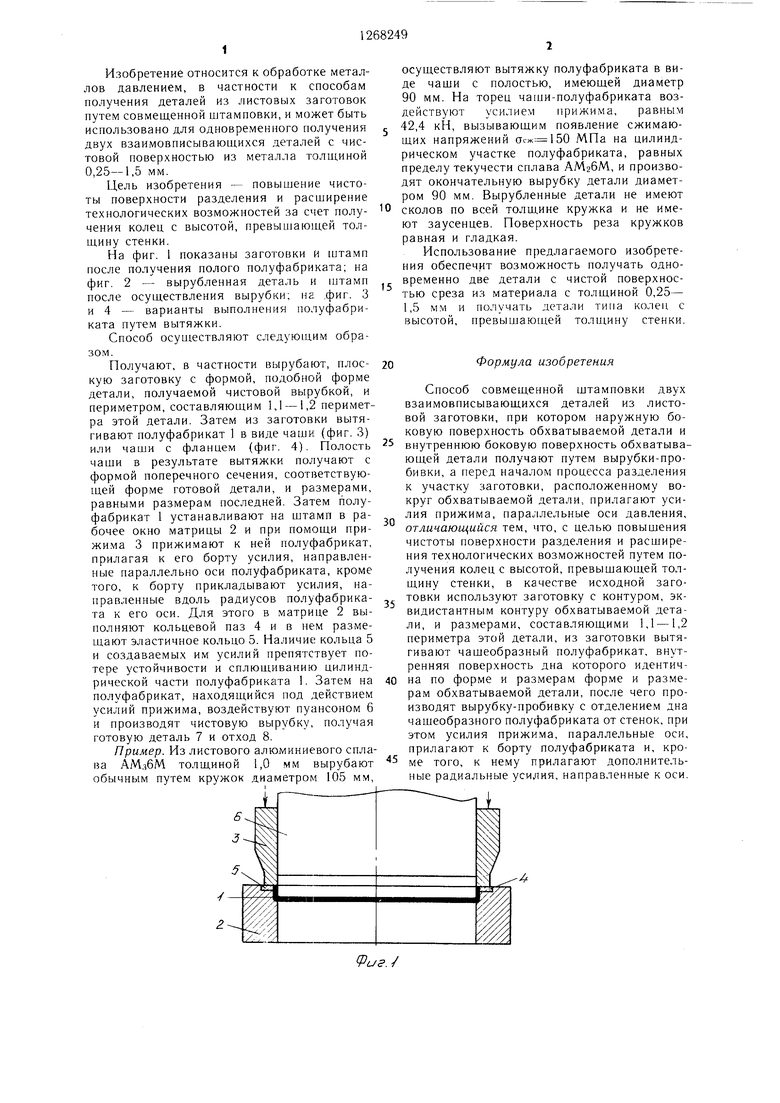

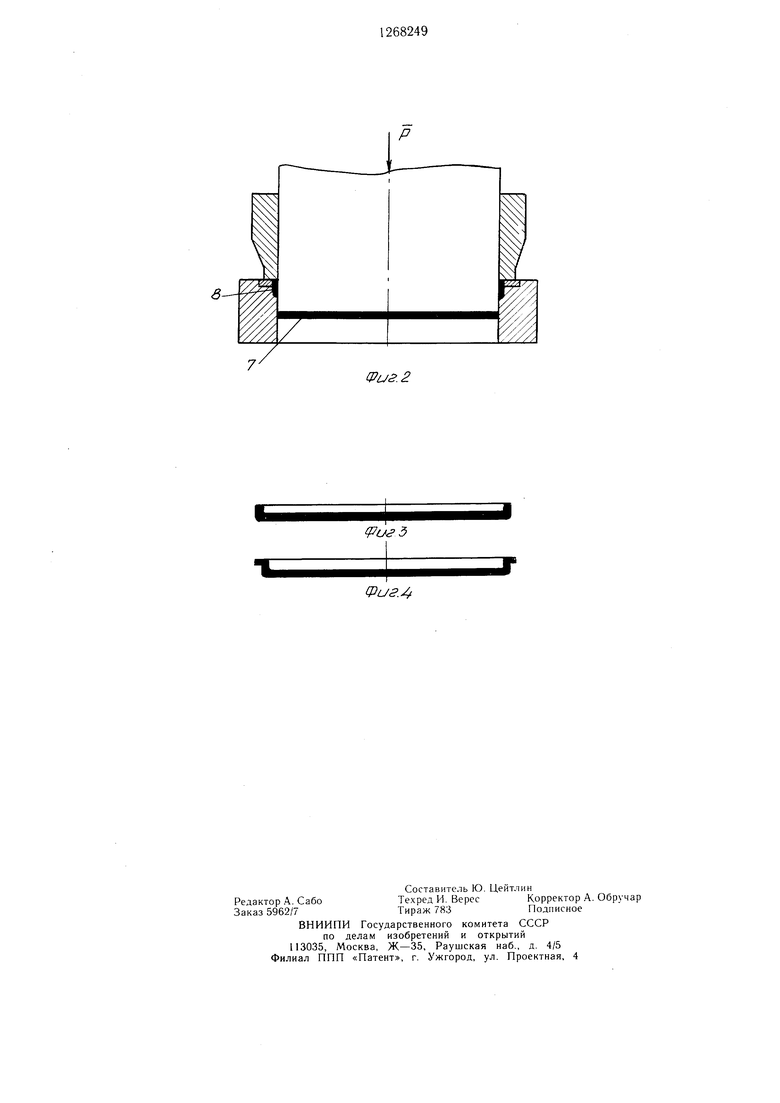

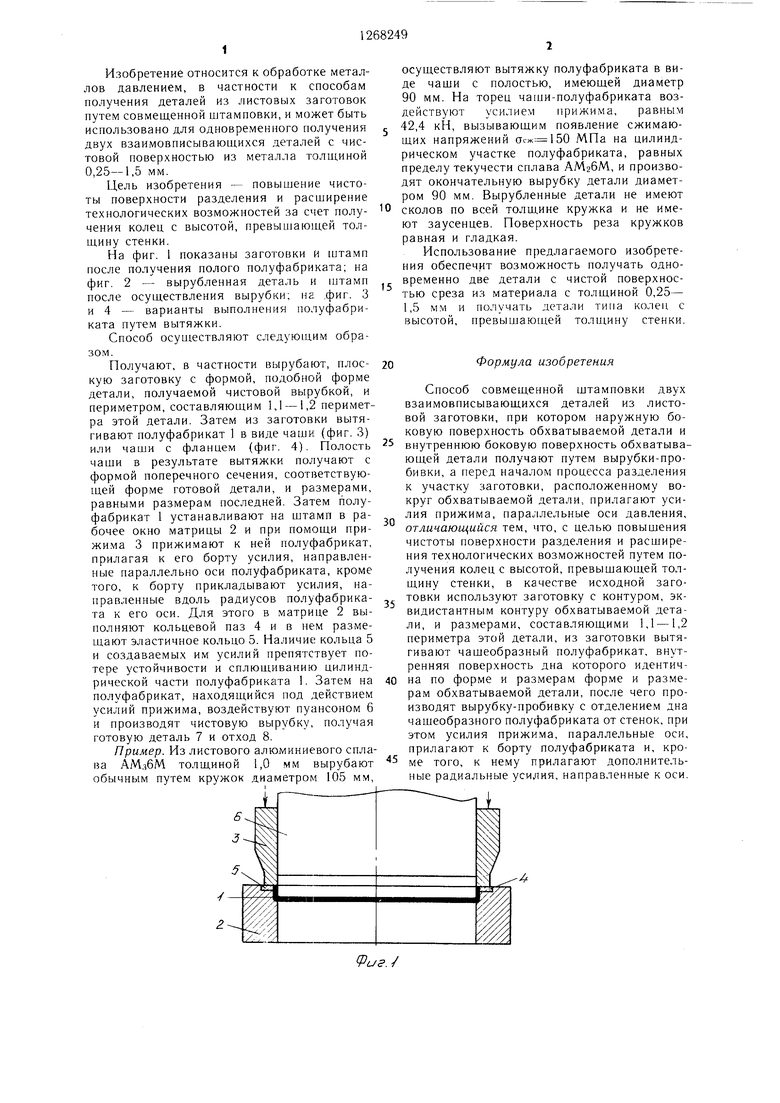

На фиг. 1 показаны заготовки и после получения полого полуфабриката; на фиг. 2 - вырубленная деталь и штамп после осуществления вырубки; на .фиг. 3 и 4 - варианты выполнения полуфабриката путем вытяжки.

Способ осуществляют следующим образом.

Получают, в частности вырубают, плоскую заготовку с формой, подобной форме детали, получаемой чистовой вырубкой, и периметром, составляющим 1,1 -1,2 периметра этой детали. Затем из заготовки вытягивают полуфабрикат 1 в виде чаши (фиг. 3) или чаши с фланцем (фиг. 4). Полость чащи в результате вытяжки получают с формой поперечного сечения, соответствующей форме готовой детали, и размерами, равными размерам последней. Затем полуфабрикат 1 устанавливают на щтамп в рабочее окно матрицы 2 и при помощи прижима 3 прижимают к ней полуфабрикат, прилагая к его борту усилия, направленные параллельно оси полуфабриката, кроме того, к борту прикладывают усилия, направленнь е вдоль радиусов полуфабриката к его оси. Для этого в матрице 2 выполняют кольцевой паз 4 и в нем размещают эластичное кольцо 5. Наличие кольца 5 и создаваемых им усилий препятствует потере устойчивости и сплющиванию цилиндрической части полуфабриката 1. Затем на полуфабрикат, находящийся под действием усилий прижима, воздействуют пуансоном 6 и производят чистовую вырубку, получая готовую деталь 7 и отход 8.

Пример. Из листового алюминиевого сплава АМдбМ толщиной 1,0 мм вырубают обычным путем кружок диаметром 105 мм.

осуществляют вытяжку полуфабриката в виде чаши с полостью, имеющей диаметр 90 мм. На торец чаши-полуфабриката воздействуют усилие.м прижима, равным 42,4 кН, вызывающим появление сжимающих напряжений МПа на цилиндрическом участке полуфабриката, равных пределу текучести сплава АМ26М, и производят окончательную вырубку детали диаметром 90 мм. Вырубленные детали не имеют сколов по всей толш,ине кружка и не имеют заусенцев. Поверхность реза кружков равная и гладкая.

Использование предлагаемого изобретения обеспечит возможность получать одновременно две детали с чистой поверхностью среза из материала с толщиной 0,25- 1,5 мм и получать детали типа колен, с высотой, превышаю цей толщину стенки.

Формула изобретения

Способ совмещенной штамповки двух взаимовписывающихся деталей из листовой заготовки, при котором наружную боковую поверхность обхватываемой детали и

внутреннюю боковую поверхность обхватывающей детали получают путем вырубки-пробивки, а перед началом процесса разделения к участку заготовки, расположенному вокруг обхватываемой детали, прилагают усилия прижима, параллельные оси давления, отличающийся тем, что, с целью повышения чистоты поверхности разделения и расширения технологических возможностей путем получения колец с высотой, превышающей толщину стенки, в качестве исходной заготовки используют заготовку с контуром, эквидистантным контуру обхватываемой детали, и размерами, составляющими 1,1 -1,2 периметра этой детали, из заготовки вытягивают чащеобразный полуфабрикат, внутренняя поверхность дна которого идентич0 на по форме и размерам форме и размерам обхватываемой детали, после чего производят вырубку-пробивку с отделением дна чашеобразного полуфабриката от стенок, при этом усилия прижима, параллельные оси, прилагают к борту полуфабриката и, кро ме того, к нему прилагают дополнительные радиальные усилия,направленные к оси.

7

(Риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ С ОБЖИМКОЙ | 2008 |

|

RU2409444C2 |

| Способ вырубки деталей из листовых многослойных материалов с центральным металлическим слоем и утолщенными наружными эластичными слоями | 2018 |

|

RU2686440C1 |

| Способ изготовления электрода-инструмента для электроэрозионной прошивки | 1980 |

|

SU891308A1 |

| УСТРОЙСТВО ДЛЯ РЕВЕРСИВНОЙ ВЫРУБКИ ШАЙБЫ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2008 |

|

RU2399451C2 |

| СПОСОБ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ С ЦЕНТРАЛЬНЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ И НАРУЖНЫМИ ЭЛАСТИЧНЫМИ СЛОЯМИ | 2011 |

|

RU2483823C1 |

| Комбинированный штамп для вырубкиКОНТуРА ВыТяжКи и гибКи бОРТОВ | 1978 |

|

SU799869A1 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294809C1 |

| Способ штамповки пластин из листовых заготовок | 1991 |

|

SU1797509A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2176573C1 |

| СПОСОБ МАЛООТХОДНОЙ ВЫРУБКИ ЗАГОТОВОК ИЗ РУЛОНА ЛИСТОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2014 |

|

RU2584833C2 |

Изобретение относится к способам обработки металлов давлением, в частности к способам одновременного получения двух взаимовписывающихся деталей из листовыхзаготовок. Цель изобретения - повышение чистоты поверхности и расширение технологических возможностей за счет получения колец с высотой, превышаюнлей толщину стенки. Это достигается путем использования заготовки, контур которой является эквидистантным контуру охватываемой детали, а периметр составляет 1,1 - 1,2 ее периметра. Из заготовки вытягивают чашеобразный полуфабрикат, а затем в нем пробивают отверстие. Внутренняя поверхность дна полуфабриката имеет форму и размеры, тождественные форме и размерам пробиваемого отверстия и вырубаемой детали. Перед началом пробивки-вырубки к борту чашеобразного полуфабриката прилагают уси«е лия прижима, направленные параллельно его оси и перпендикулярно к ней, вдоль (Л радиусов. 4 ил.

ipus.4

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХМАТЕРИАЛОВ | 0 |

|

SU206522A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Шишков Б | |||

| И | |||

| Точная штамповка в приборостроении | |||

| М.: Машгиз, 1960, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1986-11-07—Публикация

1985-06-11—Подача