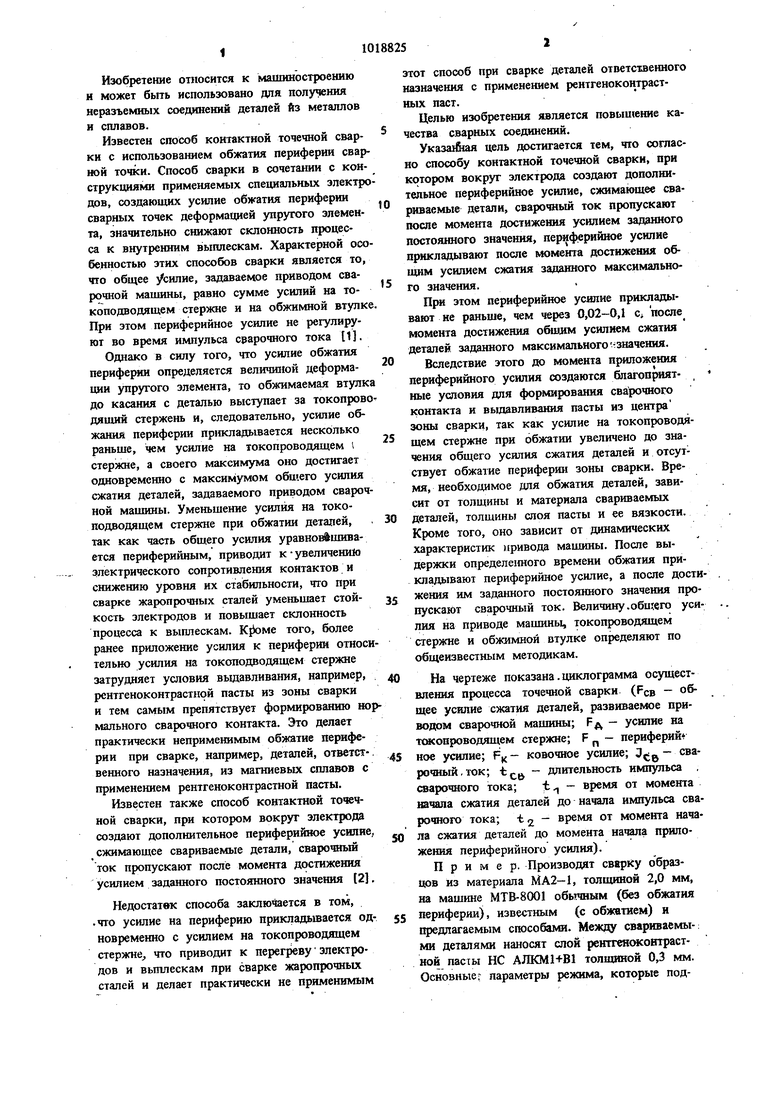

Изобретение относится к машиностроению и может быть использовано для получения неразъемных соединений деталей fts металлов и сплавов. Известен способ контактной точечной сварки с использованием обжатия периферии свар ной точки. Способ сварки в сочетании с кон струкциями применяемых специальных электр дов, создающих усилие обжатия периферии сварных точек деформацией упругого элемента, значительно снижают склонность процесса к внутренним выплескам. Характерной осо бенностью этих способов сварки является то, что общее силие, задаваемое приводом сварочной машины, равно сумме усилий на токоподводящем стержне и на обжимной втулк При этом периферийное усилие не регулируют во время импульса сварочного тока 11. Однако в силу того, что усилие обжатия периферии определяется величиной деформации упругого элемента, то обжимаемая втулк до касания с деталью выступает за токопров дяший стержень и, следовательно, усилие обжания периферии прикладывается несколько раньше, чем усилие на токопроводящем i стержне, а своего максимума оно достигает одновременно с максимумом общего усилия сжатия деталей, задаваемого приводом свароч ной машины. Уменьшение усилия на токоподводяшем стержне при обжатии деталей, так как часть общего усилия уравновйшнвается периферийным, приводит к-увеличению электрического сопротивления контактов и снижению уровня их стабильности, тго при сварке жаропрочных сталей уменьшает стойкость электродов н повышает склонность процесса к выплескам. К{Ьме того, более ранее приложение усилия к периферии относи тельно усилия на токоподводяшем стержне затрудняет условия выдавливания, например, рентгеноконтрастной пасты из зоны сварки и тем самым препятствует формированию нор мального сварочного контакта. Это делает практически неприменимым обжатие периферии при сварке, например, деталей, отввтст-. венного назначения, из магниевых сплавов с применением рентгеноконтрастной пасты. Известен также способ контактной точечной сварки, при котором вокруг электрода создают дополнительное периферийное усилие, сжимающее свариваемые детали, сварочный ток пропускают после момента дсктижения усилием заданного постоянного значения 2. Недостатвк способа заключается в том, .что усилие на периферию прикладывается одновременно с усилием на токопроводящем стержне что приводит к перегреву электродов и вьтлескам при сварке жаропрочных сталей и делает практически не применимым этот способ при сварке деталей ответсгвенного назначения с применением рентгеноконтрастных паст. Целью изобретения является повышение качества сварных соединений. Указа1б1ая цель достигается тем, что согласно способу контактной точечной сварки, при котором вокруг электрода создают дополнительное периферийное усилие, сжимающее свариваемые детали, сварочный ток пропускают после момента достижения усилием заданного постоянного значения, периферийное усилие П{яисладывают после момента достижения общим усилием сжатия заданного максимального значения. При этом периферийное усилие прикладывают ие раньше, чем через 0,02-0,1 с после момента достижения обишм усилием сжатия деталей заданного максимального-значения. Вследствие этого до момента приложения периферийного усилия создаются благоприят- , вые условия для формирования сварочного контакта и вьщавливания пасты из центра зоны сварки, так как усилие на токопроводящем стержне при обжатии увеличено до значения общего усилия сжатия деталей и отсутствует обжатие периферии зоны сварки. Время, необходимое для обжатия деталей, зависит от толщины и материала свариваемых деталей, толщины слоя пасты и ее вязкости. Кроме того, оно зависит от динамических характеристик привода машины. После выдержки определе1шого времени обжатия прикладывают периферийное усилие, а после достижения им заданного постоянного значения пропускают сварочный ток. Величину .обц;его усилия на приводе машины, токопроводящем стержне и обжимной втулке определяют по общеизвестным методикам. На чертеже показана. циклограмма осуществления процесса точечной сварки (FCB - общее усилие сжатия деталей, развиваемое приводом сварочной машины; Рд - усилие на токопроводящем стержне; F „ периферий ное усилие; F,( - ковочное усилие; J - сварочный, ток; tj.j - длительность импульса , сварочного тока; t -i - время от момента начала сжатия деталей до начала импульса сварочного тока; 12 - время от момента начала сжатия деталей до момента начала приложения периферийного усилия). Пример. Производят свврку образцов из материала МА2-1, толщиной 2,0 мм, на машине МТВ-8001 обычным (без обжатия периферии), известным (с обжатием) и предлагаемым способами. Между свариваемы-: ми деталями наносят слой рештежжонтрастной пасты НС АЛКМИ-В1 толщиной 0,3 мм. Основные г параметры режима, которые подбираю при сварке обычным способом и ост ляют неизменными при сварке известным н предлагаемым способами риведены в табл. I. . При этом получают результаты, приведенные в табл. 2. При сварке известным н предлагаемым способами несколько уменьшается диаметр ядра. Это объясняется увеличением площади сварочного контакта и легко компенсируется увеличением сварочного тока. Однако при сварке обычным способом периферии наблюдаются выплескн, примерно в 20% сваренных точек. Это можно обьжжить скоплением рентгеноконтрастнон пасты в непосред-. ственной близости от ядра и препятствующей уплотнешпо пояска. Об зтом свидетельствует относительно небольиюй критический диаметр ядра. Пуя сварке известным способом из зоны выдавливается не вся паста, вспешггаие ранне го п{жменения периферийного уовшя. ПроЦрес сварки протекает №усто{ кво, размер ядра уменьшаются до 409Ь. В 45% сваренных точек наблюдаются вьашескн. Во всех точках имеются nojfti. фактически этот способ 25 не пригоден для сварки деталей с применением рентгеноконтрастных паст. При сварке предлагаемым способом процесс протекает устх йчиво, о чем свидетельствуют увеличение критического . диаметра ядра и его относительно.небольшие отклонения. Выплески н поры отсутствуют. Время обжатия, необходилюе для- формирования начального контакта, зависит от толщины слоя пасты н ее вязкости, толщины сварт|Ваемых деталей н сопротивления деформапин их материала, а также от динамических характеристик привода сжатия электродов сварочной машины. Установлено, что для условий сварки деталей толщиной 0,5-4 мм миннмальная eroi величина равна 0,02-0,1 с. Использование изобретення обеспечивает возможность применять обжатие периферии прн сварке изделий ответственного назначения с применением рентгеноконтрастных паст, и тем самым, повышать устойчивость процесса против образовання вьшлеска на 10-20%. Кроме того, при сварке жаропрочных сталей го)вышается стойкость злектродов на 10-15%. Таблица .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки | 1988 |

|

SU1669666A1 |

| Способ контактной точечной сварки | 1982 |

|

SU1031685A1 |

| Способ контактной точечной сварки | 1990 |

|

SU1750888A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ОБЖАТИЕМ ПЕРИФЕРИЙНОЙ ЗОНЫ СОЕДИНЕНИЯ | 1992 |

|

RU2036759C1 |

| Способ контактной точечной сварки | 1990 |

|

SU1738548A1 |

| Способ контактной точечной сварки | 1991 |

|

SU1825694A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2000 |

|

RU2183152C2 |

| Устройство для контактной точечной сварки | 1981 |

|

SU1098716A1 |

| Способ контактной точечной сварки | 1979 |

|

SU889337A1 |

| Способ контактной точечной сварки | 1991 |

|

SU1808574A1 |

1. СПОСОБ КОНТАКТНОЙ f ОЧЕЧНОЙ СВАРКИ, при котором вокруг электро(Л да создают дополнительное периферийное уси- лие, -сжимающее свариваемые детали, сварочный ток пропускают после момента доошже ния усилием заданного постоянного; эначьяия, отличающийся тем, что, с целью повышения качества свартых соедииеннй, ..периферийное усилие прикладывают после момеита достижения общим усилием сжатия деталей заданного максимального значения. 2. Способ по п. 1, о т л и ч а ю щ и. йс я тем, что периферийное усилие приклаДьшают не раньше, чем 0,02-0,1 с после момента достижения общим усилием сжатия деталей заданного максимального значения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орлов Б | |||

| Д | |||

| it др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Сварочное Производство, 1975, V 12 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 223959 кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| . | |||

Авторы

Даты

1983-05-23—Публикация

1982-02-01—Подача