Изобретение относится к металлургии и может быть использовано в процессах вакуумной обработки жидкого металла, в частности при вакуумном рафинировании чернового никеля.

Известен способ управления процессом вакуумной обработки жидкого металла, заключающийся в контроле температуры отходящих газов, определении скорости изменения температуры на входе в вакуум-провод и обеспечивающий включение ступеней пароэжекторного вакуумного насоса, таким образом, чтобы дегазация была наиболее эффективной }

Недостатком известного способа является то, что он не позволяет рёшить вопрос длительности искусственного натекания в вакуум-камере в начальйый период вакуумиррвания.

При ковшовом вакуумировэнии чернового никеля и стали в начальный период вакуумирования создают искусственное натекание воздуха в вакуумиук) камеру, которое предотвращает клгтлеск металла из .ковша, возможйьпй в реэультате большого перепада давления в вакуум-камере в начальный периря вакуумирования. Искусственное, натекание создают следующим образом: йослв герметиза:ции вакуум-камеры с ковшом металла открывают вентиль-накопитель, создавая дополнительный подсос воздуха в вакуум-камеру, затем включают пусковую ступень пароэжектЬрного насоса: на создание разрежения а вакуумг камере. Оператор визуально наблюлает через смотровое окно за йоведени- ем металла в ковше и после срьгаа шла ковой корки и установления стащиойарного кипения металла, дает указание на закрытие вентиля-нат кателяЕ.

Субъективность оценки состояния жидкой ванны приводит либо к неоправданно завышенному натеканию воздуха в вакуум-камеру. Либо к., выплескам металла из ковша, что свижае т эФфёктивность вакУумировання расплава.

Целью изобретения является повбаяенйе эффективиости вакуумирования и выхода годного ме-галла. ; ;;:;

Поставленная цел) достигается тем. что согласно способу управленияг Прс цессом вакуумной обработки Шйкого металла, включающему контроль:;гфлпературы газовой фазы- на вкоде/в вакуум провод и скОросТи её .иэменення, зоз- дают искусственное натекани воздуха с момента йачала вакуумирования; и прекращают его при резкш повьиавний температуры отходящих, гаэов в начаяьный период вакуумирования через 30-40 с после начала подъема температуры газовой фазы со скоростью 160ZIOC/MKH.

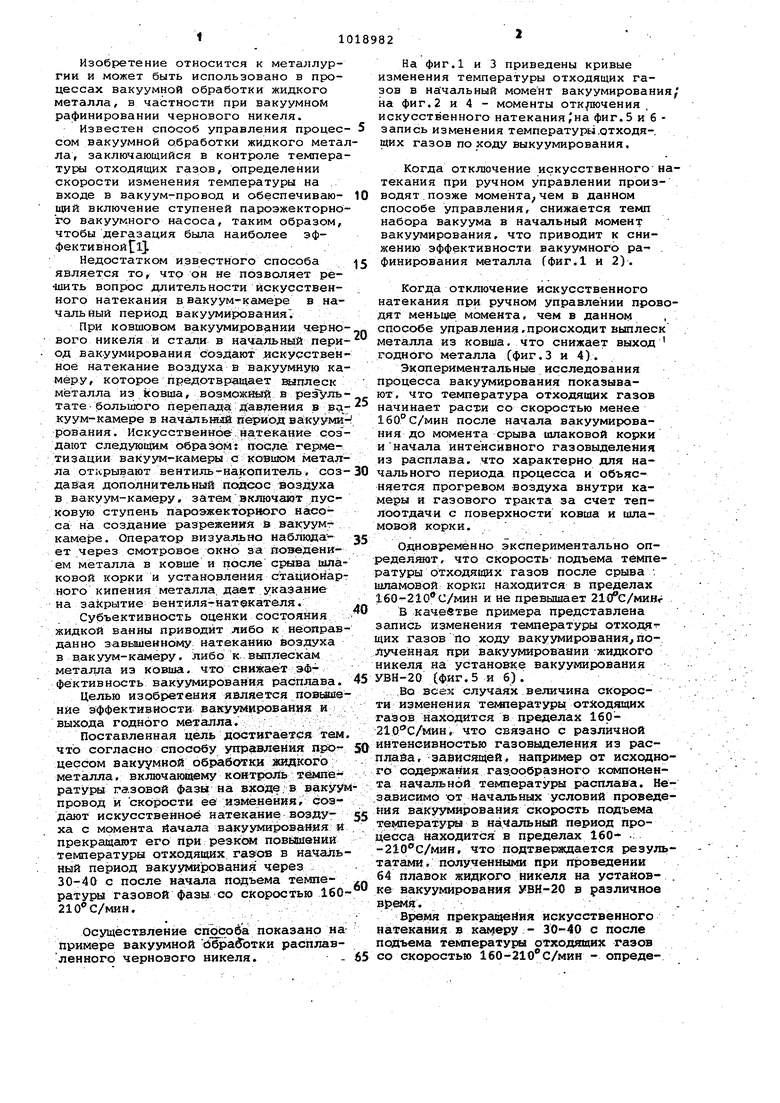

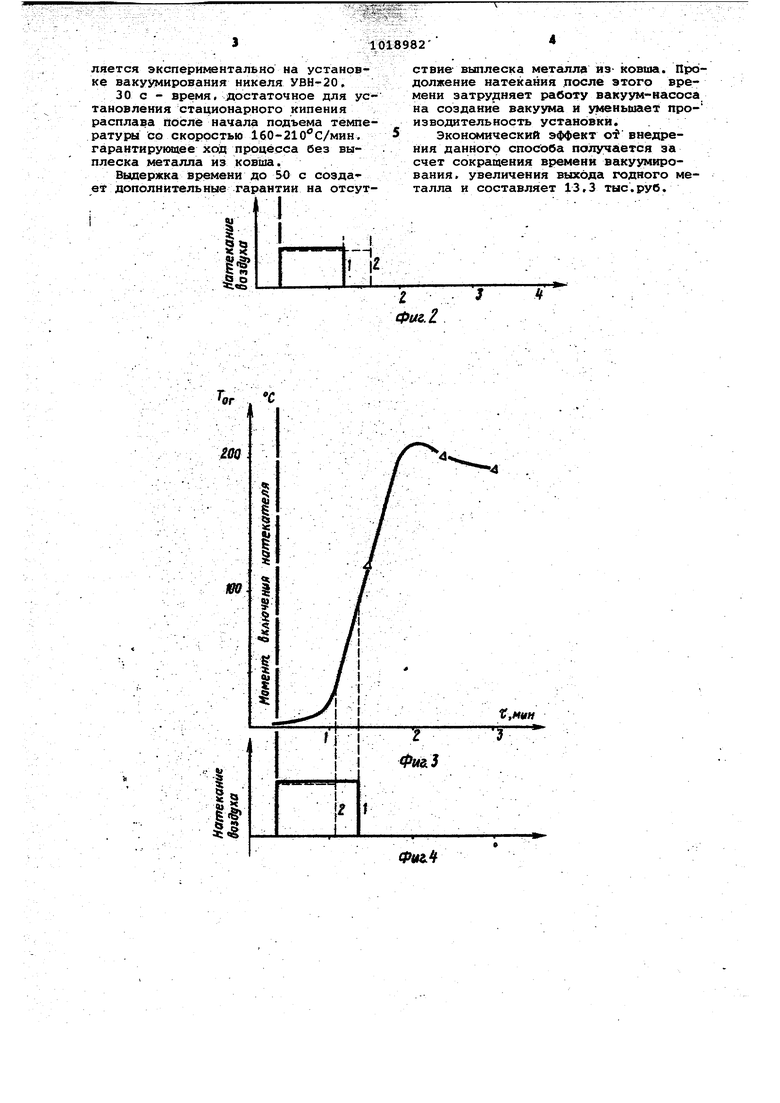

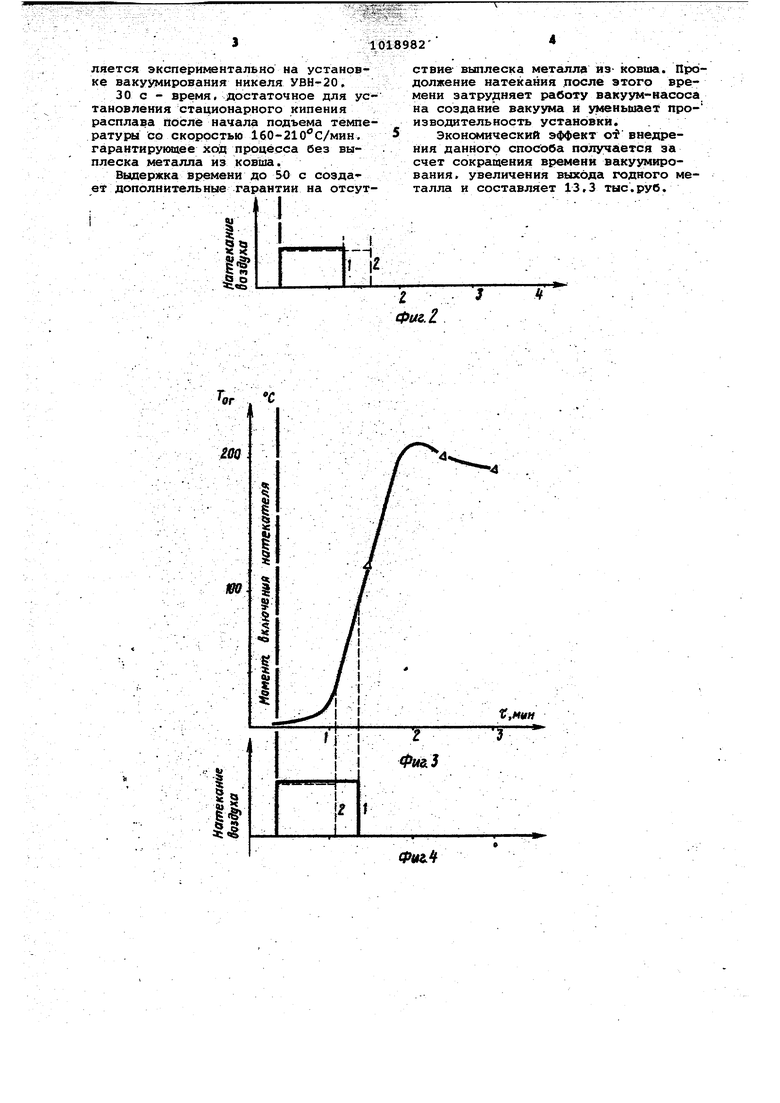

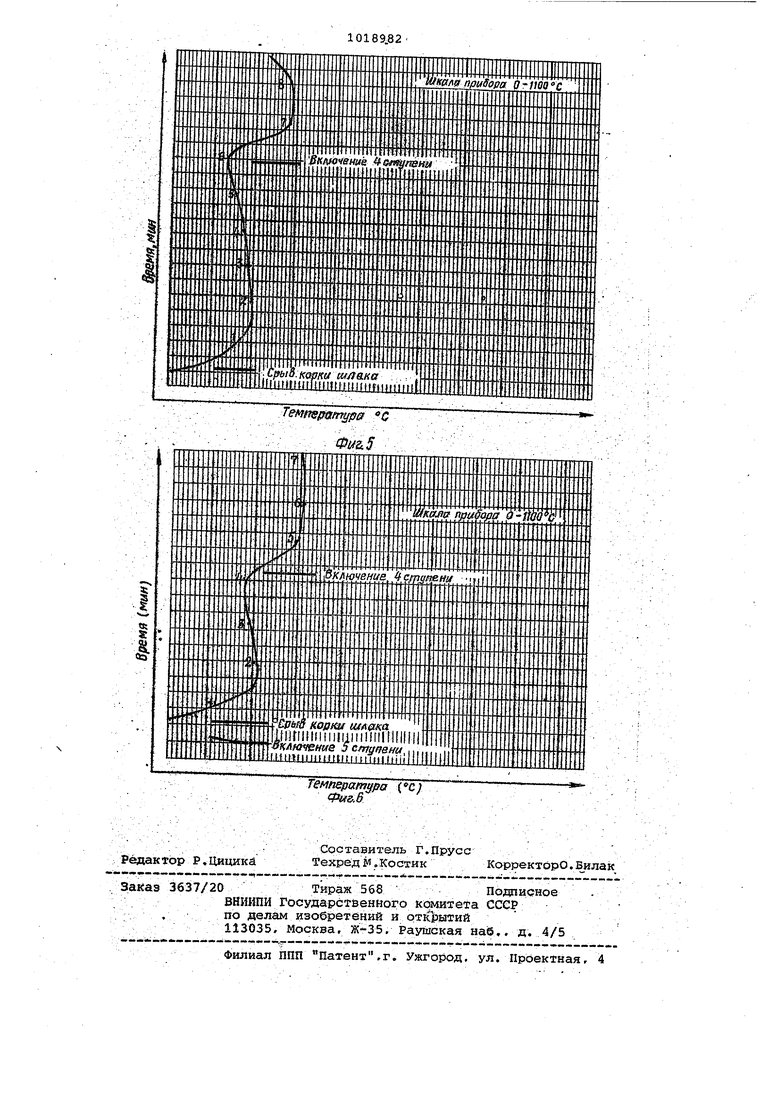

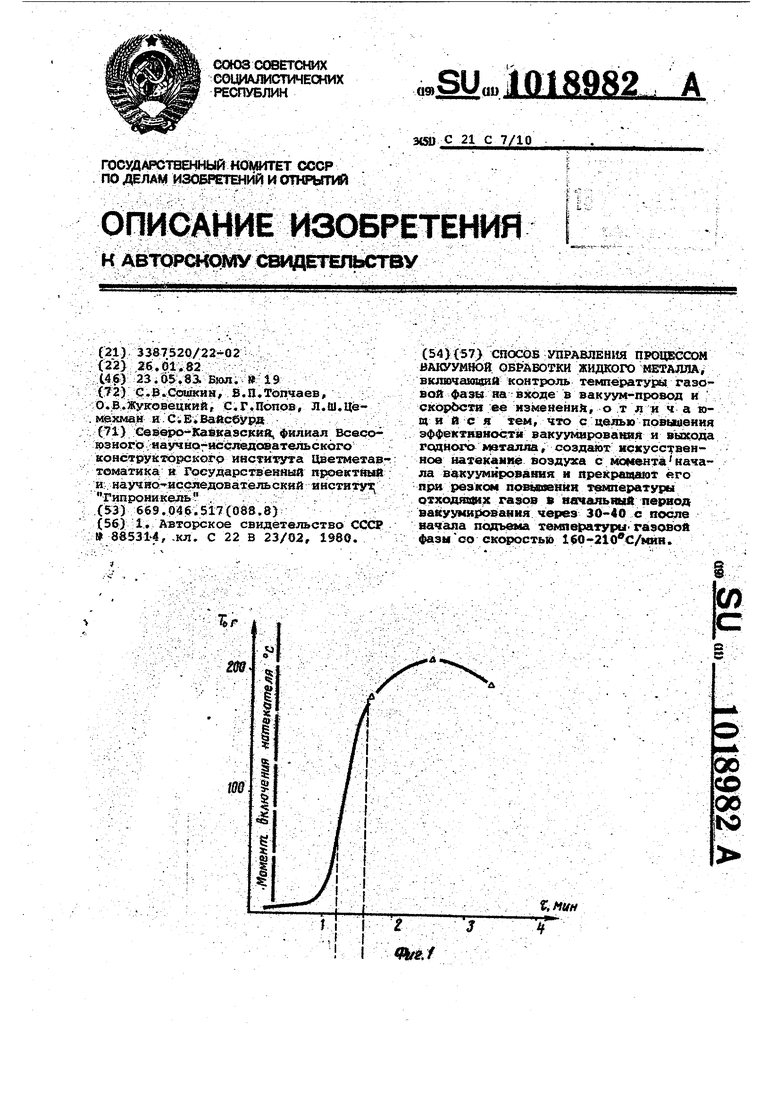

Осуществление сп0со6а показано напримере вакуумной -йбравотки расплавленного чернового никеля. На фиг.1 и 3 приведены кривые изменения температуры отходящих газов в начальный момент вакуумировани на фиг. 2 и 4 - моменты oткfпoчeния искусственного натекания на фиг.5 и 6 запись изменения температуры .отходя-, щих газов по ходу выкуумирования.

Когда отключение искусственного-нтекания при ручном управлении производят . позже момента; чем в данном способе управления, снижается темя набора вакуума в начальный момент вакуумирования, что приводит к снижению эффективности вакуумного ра- . финирОвания металла fфиг.1 и 2).

Когда отключение искусственного натекания при ручном управлении провдят меньше момента, чем в данном способе управления.происходит выплеск металла из ковша, что снижает выход годного металла (фиг.З и 4).

Экопериментальные исследования процесса вакуумирования показывают, что температура отходяишх газов начинает расти со скорюстью мене.е 160°С/мин после начала вакуумирования до момента срыва шлаковой корки иначала интенсивного газовыделения из расплава, что характерно для начального периода процесса н объясняется прогревом воздуха внутри камеры и газового тракта за счет теплоотдачи с поверхности ковша и шламовой корки.

Одновременно экспериментально определя от, что скорость-подъема температуры отходящих газов после срыва -. шламовой корки находится в пределах С/мин и не превышает 21(с/мииг

В качеетве примера представлена запись изменения температуры отходятщих газов по ходу вакуумирования полученная при вакуумировааий жидкого никеля на установке вакуумирования УВН-20 (фиг.5 и 6).

Во всек случаях величина скорюстн изменения талшературы отходящих газов находится в пределах 160ЗЮ С/мин, что связано с различной интенсивностью газовыделения из расплайа, зависящей, например от исходного содержания газообразного компонента начальной температуры расплава. Независимо рт начальных условий проведейия вакуумирования скорость подъема те1 шературы в начальный период процесса находится в пределах 160- -ЗЮ С/мин, что подтверждается результатами, полученными при проведении 64 плавок жидкого никеля на установке вакуумировавия УВН-20 в различное в1ремя. . . , . . , -,

прекра1цейия искусственного натекания в камеру - 30-40 с после подъема температур: отходящих газов со скоростью 160-210 С/мин - определяется экспериментально на установке вакуз ирования никеля УВН-20,

30 с - время, достаточное для установления стационарного кипения расплава после начала подъема тёмператураа со скоростью 160-210 с/мин. гарантирующее ход процесса без выплеска металла из ковша.

Выдержка времени до SO с создает дополнительные гараитии на отсутствие-выплеска металла из- ковша. Продолжение натекания после этого времени затрудняет работу вакуум-насоса на создание вакуума и еньшает производительность установки.

Экономический эффект of внедрения данного способа палуча1ется за счет сокращения времени ваку ирования. увеличения выхода годного металла и составляет 13,3 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом вакуумной обработки жидкого металла | 1980 |

|

SU885314A1 |

| Способ изготовления вакуумных пьезоэлектрических резонаторов | 1989 |

|

SU1714788A1 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| Способ получения сталей с низким содержанием углерода | 1984 |

|

SU1484297A3 |

| Способ производства малоуглеродистой стали | 1978 |

|

SU789591A1 |

| Способ производства особонизко- углЕРОдиСТОй СТАли B ВАКууМЕ | 1979 |

|

SU806770A1 |

| СПОСОБ ВАКУУМИРОВАНИЯ СТАЛИ В КОВШЕ | 2008 |

|

RU2377097C1 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1025732A1 |

| Способ рафинирования нержавеющей стали | 1981 |

|

SU1002370A1 |

| Устройство для вакуумирования металла в струе | 1982 |

|

SU1073297A1 |

Саыо:к ка шйв.ка ; . tlfltHHtMinnHUTlHittmtlUftfl

Тентращ 0 С Л4toa

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР ЗвЗЗМ, -кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-23—Публикация

1982-01-26—Подача