Предлагаемое изобретение относится к области металлургии, а именно к процессу вакуумирования жидкого металла в ковше.

Обработка металла вакуумом (снижение давления над расплавом) влияет на протекание тех реакций и процессов, в которых принимает участие газовая фаза. Одной из важнейших целей обработки вакуумом является снижение содержания газов в стали.

В настоящее время работают сотни установок разнообразных конструкций внепечной обработки вакуумом. Это перелив металла из сталеразливочного ковша в ковш, стоящий в вакуумной камере (струйное вакуумирование), это так называемое порционное вакуумирование, когда металл засасывают в вакуумную камеру, которую через определенные промежутки времени поднимают и опускают, изменяя тем самым объем металла в камере.

Самым распространенным и наиболее близким к заявляемому изобретению является способ вакуумирования жидкого металла в ковше, помещенном в вакуумную камеру.

Этот способ позволяет организовать дополнительное перемешивание путем продувки металла инертным газом через пористую пробку в днище ковша или путем установки специального индуктора. Кроме того, под вакуумом оказывается возможным вводить в металл из специального бункера раскислители и легирующие элементы (В.А.Куприн. Теория и технология производства стали. Москва, 2003, издательство «Мир», стр.250).

Существующие установки для вакуумирования металла в ковше имеют ряд недостатков: длительные технологические простои, связанные с заменой ковша. Кроме того, эффективность вакуумной обработки прямо пропорциональна длительности вакуумирования и обратно пропорциональна остаточному давлению, достигаемому в процессе вакуумирования. Длительность вакуумирования ограничена остыванием металла и поэтому чем быстрее достигается низкое давление, тем больше газа из металла удаляется в единицу времени. Для достижения низкого остаточного давления требуются мощные вакуумные насосы. В известном способе вакуумирования металла в ковше разрежение в камере, эффективное для дегазации металла, достигается через 5-6 и более минут.

Таким образом, при общей длительности выдержки ковша с металлом в камере в среднем 12-15 минут, максимальное разрежение наступает только во второй половине выдержки, что не обеспечивает достаточной дегазации, особенно вязких сталей. При этом главным образом в начале вакуумирования происходит бурное вскипание металла, поэтому необходимо уделять особое внимание организации правильной откачки ковша для предотвращения возможного выплеска металла. Интенсивность кипения в ковше зависит от газонасыщенности металла, температуры и консистенции шлака, а также марки стали.

По окончании обработки расплава вакуумом камера разобщается с насосной установкой и одновременно ее полость сообщается с наружной атмосферой, крышку камеры открывают и ковш подают на разливку.

В задачу изобретения входит решение противоречивой компромиссной оптимизационной проблемы «обеспечение высококачественной очистки расплава от вредных примесей в ограниченное, время при условии недопущения выбросов обрабатываемого металла (расплава) вследствие чрезмерно интенсивной откачки воздуха и выделяющихся газов».

Поставленная задача решается путем установления эффективного режима (без переходного пускового этапа) откачки вакуум-камеры с предельно допустимой (по условиям исключения выбросов металла) интенсивностью и увеличения общей продолжительности эффективного режима откачки из вакуум-камеры.

Решение этой задачи достигается следующими способами.

1. Использованием высокостабильного разрежения в вакуумресивере (исключение периода медленного наращивания интенсивности отсоса газов из вакуум-камеры, имеющего место при традиционном способе).

2. Постоянным контролем за предельной по условиям недопущения выбросов металла интенсивностью откачки.

Первая операция реализуется путем использования вакуум-ресивера, функционирующего в режиме постоянной откачки вакуум-насосной установкой, что обеспечивает наличие необходимого стабильного разрежения.

Вторая операция реализуется применением вентиля в системе откачки, запрограммированного на поддержание оптимального режима откачки (по условиям предельной безопасной интенсивности откачки гарантирующей в то же время предотвращение выбросов расплава). Предлагаемое изобретение характеризуется совокупностью следующих отличительных существенных признаков, гарантирующих получение нового технического результата.

1. Наличием стабильного глубокого вакуума в течение всего процесса откачки (отсутствие разгонного этапа медленного нарастания интенсивности - производительности откачки).

2. Автоматизированным контролем над поддержанием оптимального режима откачки вакуум-камеры (по условию максимально допустимой интенсивности с гарантированным предотвращением выбросов расплава из ковша).

Совокупность отличительных существенных признаков предлагаемого изобретения гарантирует эффективное решение поставленной задачи.

Предлагаемое изобретение отличается от известного способа тем, что вакуумирование металла в ковше начинается не с атмосферного давления, а с пониженного. Это достигается тем, что остаточное давление создается с помощью ресивера соединенного трубопроводом с программируемым вентилем с вакуум-камерой. Объем вакуум-ресивера принимается в два-три раза большим, чем свободный объем вакуум-камеры. Вследствие этого в процессе вакуумирования ковша с металлом в вакуум-камере при открытом соединительном вентиле создается такое же пониженное давление, как и в вакуум-ресивере.

По завершении процесса вакуумирования перед заменой ковша в вакуум-камере, вентиль, соединяющий ее с вакуум-ресивером, перекрывают, и в вакуум-ресивере сохраняется пониженное давление. После переустановки ковшей, закрывания крышкой и герметизации вакуум-камеры, вентиль, соединяющий ее с вакуум-ресивером, вновь открывают по заданной программе, предотвращающей выбросы жидкой стали из ковша. При этом в системе «вакуум-камера - вакуум-ресивер» устанавливается одинаковое давление, определяемое соотношением свободных объемов вакуум-ресивера и системы «вакуум-ресивер - вакуум-камера», примерно - 0.3-0.4 атмосферного давления.

Техническим результатом заявляемого способа вакуумирования является:

1. При одной и той же общей выдержке металла в вакуум-камере увеличивается время выдержки под низким давлением, а следовательно, степень вакуумирования.

2. Сокращаются технологические простои по замене ковша.

3. Создаются предпосылки для опробования пульсирующего режима отсоса воздуха из камеры, что по имеющимся сведениям может интенсифицировать процесс вакуумирования стали.

4. Заявляемый способ позволяет снизить установочную мощность насосной станции.

5. Упрощается регулировка интенсивности кипения расплава в процессе вакуумирования, что исключает перелив металла через край ковша.

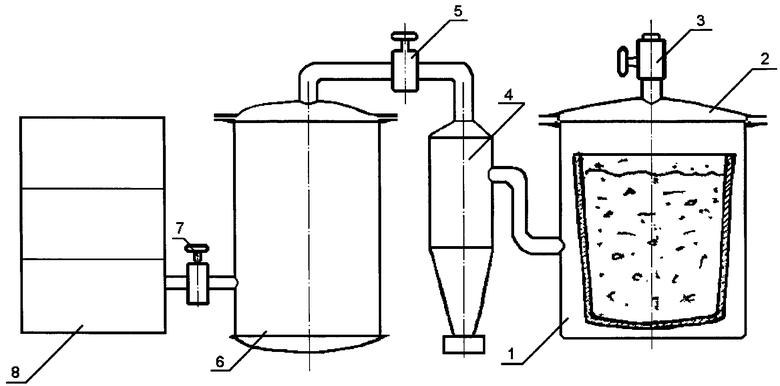

Схема устройства для вакуумной обработки жидкого металла в ковше по предлагаемому изобретению представлена на чертеже.

Устройство содержит: вакуумную камеру 1; крышку вакуумной камеры 2; вентиль для разгерметизации камеры 3; циклон для улавливания пыли 4; вентиль 5 с регулируемым программным управлением расхода, отключающий вакуумную камеру 1 от вакуумресивера 6, представляющего собой герметичную емкость, по объему в два-три раза превышающую свободный объем вакуумной камеры (после установки ковша с металлом); вентиль 7, отключающий вакуум-ресивер от вакуум-насосной станции 8.

Заявляемое устройство работает следующим образом. В период установки ковша с жидким металлом вентиль 5 перекрыт, и насосная станция создает разрежение в вакуум-ресивере 6 (вентиль 7 открыт). После установки ковша и герметизации камеры крышкой 2 и закрытом вентиле 3 открывают вентиль 5, с возможностью автоматической регулировки интенсивности снижения давления в вакуумной камере, что способствует исключению выброса металла из ковша. При открытом вентиле 5 давление в вакуумной камере уравнивается с давлением в вакуум-ресивере 6 и с этого пониженного давления начинается откачка вакуум-камеры вакуум-насосами через вакуум-ресивер 6 и трубопровод с вентилем 5. Причем рабочее разрежение в вакуум-камере достигается при этом значительно быстрее, чем в традиционной установке. Поэтому возрастает продолжительность пребывания расплава при низком давлении в вакуум-камере. По окончании вакуумной обработки металла вентиль 5 закрывают, а вентиль 3 открывают и после выравнивания в камере внутреннего давления с атмосферным давлением крышку открывают, ковш с металлом извлекают и операция повторяется.

Наличие вакуумресивера позволяет сократить время достижения рабочего давления в вакуумной камере и тем самым увеличить продолжительность выдержки металла под низким давлением.

Если не отключать вакуум-насосную станцию на период переустановки ковшей, можно также повысить ее эксплуатационную производительность и сократить количество используемых вакуум-насосов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дегазации жидкого металла в ковше | 2020 |

|

RU2737906C1 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1010140A1 |

| СПОСОБ ВАКУУМИРОВАНИЯ СТАЛИ | 2010 |

|

RU2430974C1 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1025732A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899671A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1996 |

|

RU2100142C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2012 |

|

RU2495138C1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| АГРЕГАТ ДЛЯ УДАЛЕНИЯ МЫШЬЯКА ИЗ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА ПОД ВАКУУМОМ | 2009 |

|

RU2428486C2 |

Ковш со сталью устанавливают в вакуумную камеру. Камеру герметизируют и соединяют с вакуум-ресивером, в котором создано пониженное остаточное давление в процессе вакуумирования предыдущего ковша. Откачку воздуха из вакуумной камеры начинают с остаточного давления. Обеспечивается повышение скорости создания рабочего разрежения в вакуумной камере и степени дегазации металла. 1 ил.

Способ вакуумирования жидкого металла в ковше, включающий установку ковша с металлом в вакуумную камеру, откачку из нее воздуха и выделяющихся из жидкого металла газов вакуумными насосами, отличающийся тем, что откачку из вакуумной камеры воздуха начинают с остаточного давления, созданного в вакуумной камере посредством по крайней мере одного вакуум-ресивера в процессе вакуумирования предыдущего ковша.

| СПОСОБ ОБРАБОТКИ ЖИДКОЙ СТАЛИ В КОВШЕ | 1994 |

|

RU2080957C1 |

| Стенд вакуумных испытаний | 1989 |

|

SU1677545A1 |

| Установка для комплексного рафинирования металла | 1990 |

|

SU1759924A1 |

| Способ подготовки отработанной горячей формовочной смеси | 1981 |

|

SU1163961A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ДАВЛЕНИЕМ В ЛИТЕЙНОЙ ФОРМЕ | 2002 |

|

RU2246373C2 |

| ВСЕСОЮЗНАЯ ПАТЕНТНО- .^ \TEXJm'fEC:;.^; ' ' IБИБлнол::;л 'IIП. Я. Сорокин | 0 |

|

SU188627A1 |

Авторы

Даты

2009-12-27—Публикация

2008-06-17—Подача