00

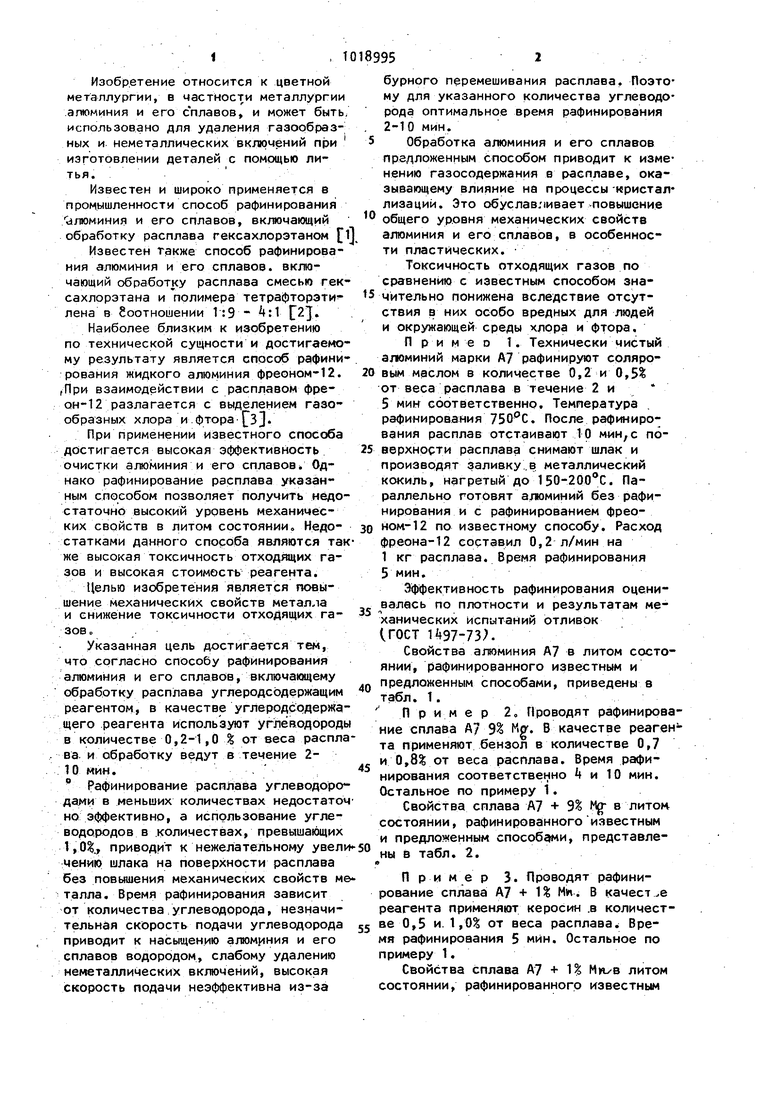

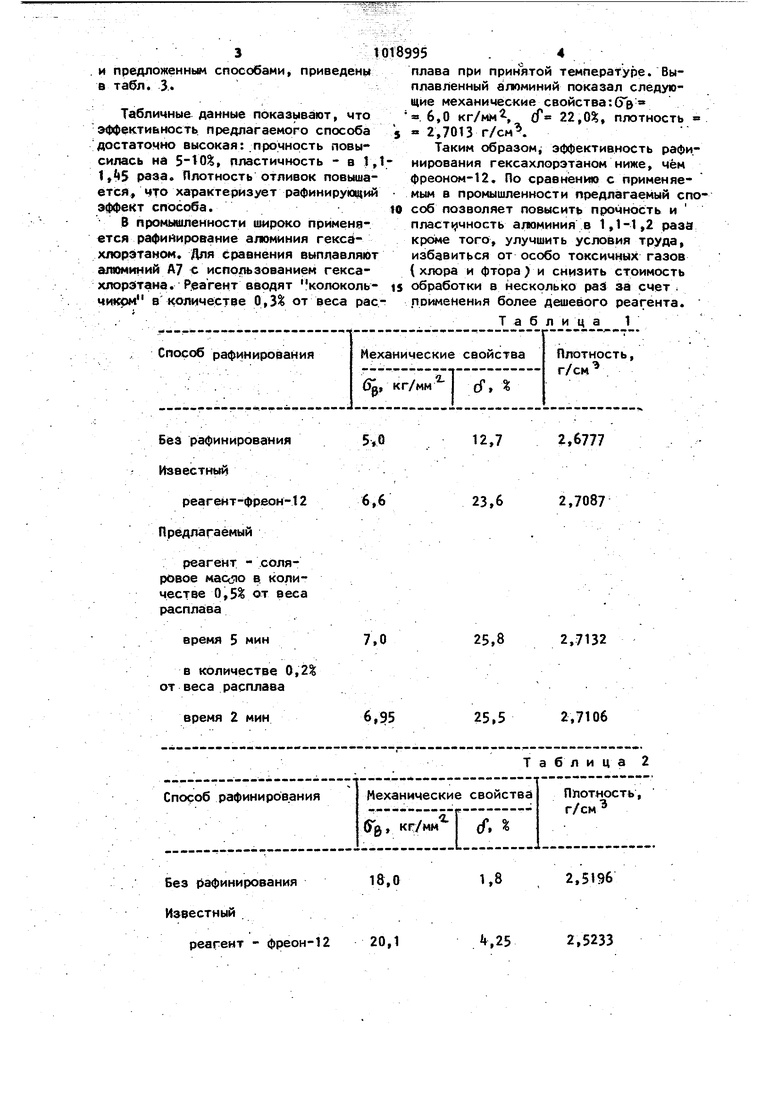

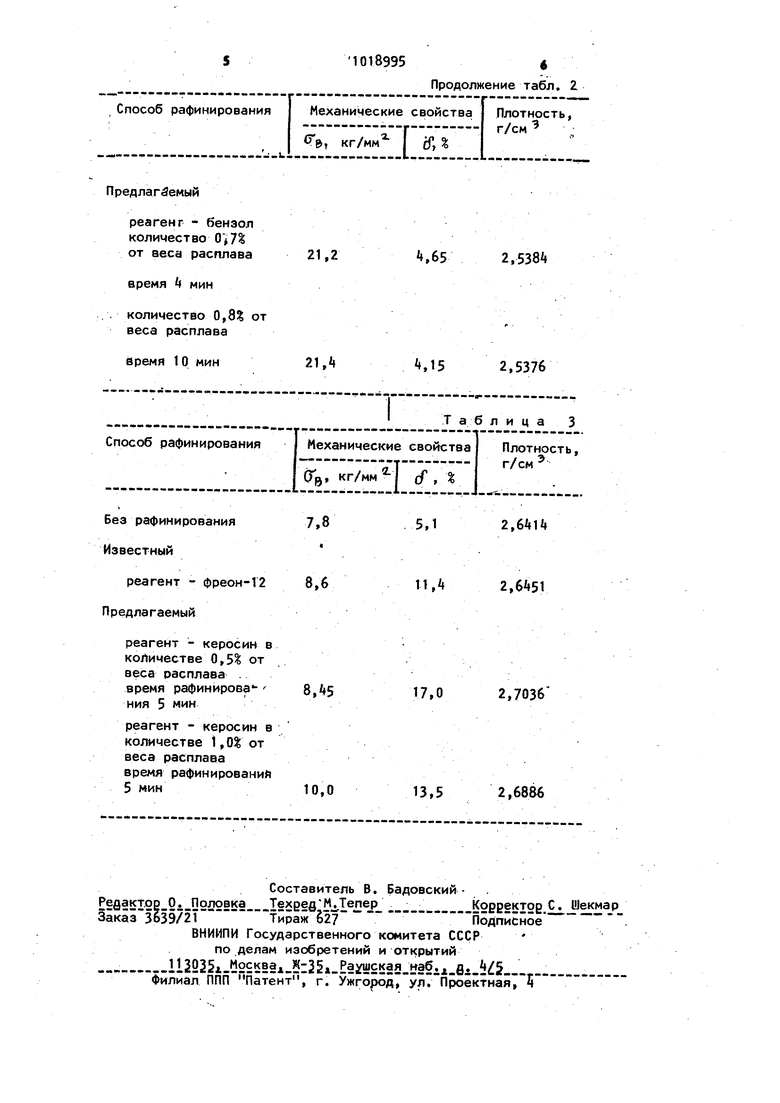

Ф со ел Изобретение относится к цветной металлургии, в частности металлургии .алюминия и его сплавов, и может быть использовано для удаления газообразных и неметаллических включений п|5и изготовлении деталей с помощью литья. Известен и широко применяется в промышленности способ рафинирования алюминия и его сплавов, вк/яочающий обработку расплава гексахлорэтаном f Известен также способ рафинирования алюминия и его сплавов, включающий обработку расплава смесью гек сахлорэтана и полимера тетрафторэти лена в оотношении 1:9 :1 Г Наиболее близким к изобретению по технической сущности и достигаемо му результату является способ рафини рования жидкого алюминия фреоном-12. ,При взаимодействии с расплавом фреон- 12 разлагается с выделением газообразных хлора и фтора ЗЗПри применении известного способа достигается высокая эффективность очистки а/юминия и его сплавов/ Однако рафинирование расплава указанным способом позволяет получить недо статочно высокий уровень механических свойств в литом состоянии. Недостатками данного спорьба являются так же высокая токсичность отходящих газов и высокая стоимость реагента. Целью изобретения является повышение механических свойств металла и снижение токсичности отходящих газов о .. Указанная цель достигается тем, что согласно способу рафинирования алюминия и его сплавов, включающему обработку расплава углеродсодержащим реагентом, в качестве углеродсодержа щего реагента используют углеводород в количестве 0,2-1,0 % от веса распла ва, и обработку вэдут в течение 210 мин.. Рафинирование расплава углеводородами в меньших количествах недостаточ но эффективно, а использование углеводородов в .количествах, превышающих 1, приводит к нежелательному увел чению шлака на поверхности расплава без повышения механических свойств ме талла. Время рафинирования зависит от количества/углеводорода, незначительная скорость подачи углеводорода приводит к насыщению алюминия и его сплавов водородом, слабому удалению неметаллических включений, высокая скорость подачи неэффективна из-за бурного перемешивания расплава. Поэтому для указанного количества углеводорода оптимальное время рафинирования 2-10 мин. Обработка алюминия и его сплавов предложенным способом приводит к изменению газосодержания в расплаве, оказывающему влияние на процессы -кристаллизации. Это обуслав.чивает-повышение общего уровня механических свойств алюминия и его сплавов, в особенности пластических. Токсичность отходящих газов по сравнению с известным способом значйтельно понижена вследствие отсутствия в них особо вредных для людей и окружающей среды хлора и Фтора. П р и м е D 1. Технически чистый алюминий марки А рафинируют соляровым маслом в количестве 0,2 и Q,S% от веса расплава в течение 2 и 5 мин соответственно. Температура рафинирования . После рафинирования расплав отстаивают 10 мин,с п6верхнрсти расплава снимают шлак и производят заливку .в металлический кокиль, нагретый до 150-200 0. Параллельно готовят алюминий без рафинирования и с рафинированием фреоном-12 по известному способу. Расход фреона-12 составил 0,2 л/мин на 1 кг расплава. Время рафинирования 5 мин. Эффективность рафинирования оцени валась по плотности и результатам механических Испытаний отливок (ГОСТ 1 97-73;. Свойства алюминия А7 в литом состоянии, рафинированного известным и предложенным способами, приведены в табл. 1. Пример 2, Проводят рафинирование сплава А7 9 Mg. В качестве реаген та применяют бензол в количестве 0,7 и 0,8 от веса расплава. Время рафинирования соответственно и 10 мин. Остальное по примеру 1. Свойства сплава А7 + 9% Mg в литок состоянии, рафинированного известным и предложенным способен, представле табл. 2 3. Проводят рафиниП р и м е р рование сплава А7 + 1% Mh. В качестве реагента применяют керосин .в количестве 0,5 и. 1,0 от веса расплава.; Время рафинирования 5 мин. Остальное по примеру 1. Свойства сплава А + 1| Мп/в литом состоянии, рафинированного известным 31 и предложенным способами, приведены в табл. 3.. ,Табличные данные показывают, что эффективность предлагаемого способа достаточно высокая: прочность повысилась на 5-10%, пластичность - в l,t l, раза. Плотность отливок повышается, что характеризует рафинирующий эффект способа. В промышленности широко применвется рафинирование алюминия гексахлорэтаном. Для сравнения выплавляют алюминий А7 с использованием гексахлорэтана. Реагент вводят колокольчикрм в количестве 0,3% от веса рас. 95 . 4 плава при принятой темперагуре. Выплавленный алюминий показал следующие механические свойствагСУв 6,0 кг/мм, {f 22,0%, плотность 2,7013 г/см Таким образом, эффективность рафинирования гексахлорэтаном ниже, чём фреоном-12. По сравнению с применяемым в промышленности предлагаемый способ позволяет повысить прочность и плас;т1 чность алюминия в 1,1-1,2 раза кроме того, улучшить условия труда, избавиться от особо токсичных газов ( хлора и фтора ) и снизить стоимость обработки в нескрлько раз за счет, по1 енения более дешевого реагента. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования алюминия и его сплавов | 1976 |

|

SU584051A1 |

| Способ модифицирования магниевых сплавов системы Mg-Al-Zn-Mn | 2015 |

|

RU2623965C2 |

| Способ рафинирования алюминия и его сплавов | 1975 |

|

SU538041A1 |

| Способ получения отливок из магниевоалюминиевых сплавов | 1976 |

|

SU624701A1 |

| КАРБОНАТНАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ С МОДИФИЦИРУЮЩИМ ЭФФЕКТОМ | 2012 |

|

RU2562015C2 |

| Средство для рафинирования алюминия и его сплавов | 1981 |

|

SU1286637A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЯ И АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ (СИЛУМИНОВ) УГЛЕРОДОМ | 2013 |

|

RU2538850C2 |

| Флюс для обработки алюминия и его сплавов | 1977 |

|

SU662608A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИЕВОГО СПЛАВА ДЛЯ ФАСОННОГО ЛИТЬЯ | 2001 |

|

RU2184789C1 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МАГНИЕВО-ЦИРКОНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2601718C1 |

СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И iCrO СПЛАВОВ, аключаю1 ий обработку расплава углеродсодержащим реагентом, отличающийся тем, что, с целью повышения механических свойств металла и снижения токсичности отходящих газов, в качестве углеродсвдержащего реагента используют углеводороды в количестве 0,2-1,0 от веса расплава и обработку ведут в течение 2-10 мин. с|. W с

Без рафинирования Известный

реагент-фреон-12 Предлагаемый

реагент - .соляровое Mactjio в количестве 0,5% от веса расплава

время 5 мин

в количестве 0,2% от веса расплава

время 2 мин

Без рафинирования 18,0 Известный

реагент - фреон-12 20,1

12,7 2,6777 23,6 2,7087

23,8

2,7132

2,7106

25,5

2,5196

1,8

2,5233

i,25

Механические свойства

Способ рафинирования

Г&, кг/мм cf,

Предлагаемый

реагент - бензол

количество

от веса расплава

время f мин

. . количество 0,8 от веса расплава

ёремя to мин

Без рафинирования Известный

реагент - фреон-12 Предлагаемый

реагент - керосин в

количестве 0,5% от

веса расплава .

время рафинировэния 5 мин

реагент - керосин в

количестве 1,0 от

веса расплава

время рафинирований

5 мин

Продолжение табл. 2

Плотность, г/см :

465

2,5384

.15

2,5376

2,64li

5,1

11,if

2,

2,7036

17,0

2,6886

13,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гохштейн М.Б | |||

| и Морозов Я.И | |||

| Рафинирование первичного ата)миния от окйсных включений и газов | |||

| М., Металлургия, 1979, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР If , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| КОМБИНИРОВАННАЯ КАРТОФЕЛЕСАЖАЛКА | 1948 |

|

SU77066A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1983-05-23—Публикация

1981-09-23—Подача