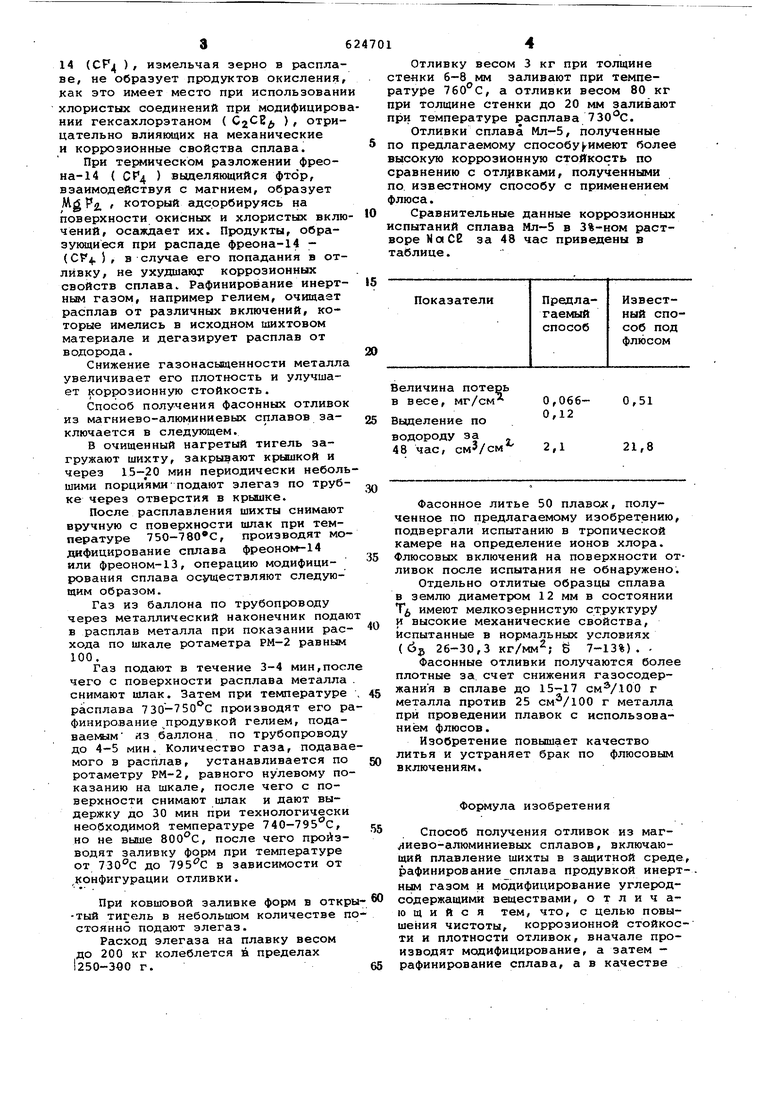

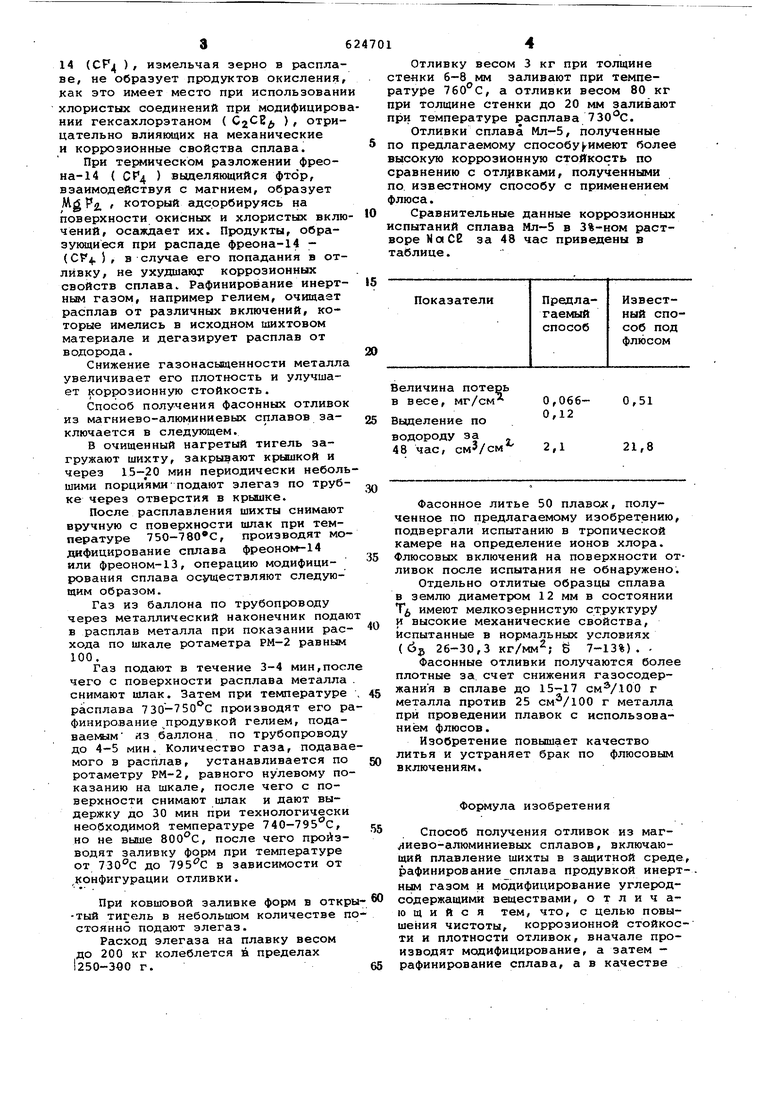

Изобретение относится к литейному производству и касается способов получения отливок из магниёво-алюмиНиевых сплавов. Известен способ получения отливок из магниево-алюминиевых сплавов в защитной среде при рафинировании флюсами, состоящими из хлористых и фтористых солей щелочных и щелочно земельных металлов. Модифицирование осуществляют введением в расплав хлористого железа и перегревом расплава до темпеоатуры 900°С 1 . Такой способ плавки не обеспечива получение отливок с высокой коррозионной стойкостью и полнь м отсутствием флюсовыос включений. Известен также способ получения отливок из магниево-алюминиевых спла вов, включа ощий плавление шихты в защитной среде, рафинирование сплава продувкой инертным газом и модифицирование углеродсодержащими веществами. При этом рафинирование осущест вляют под флюсами на основе карналли та, а продувку - азотом или аргоном. Операцию модифицирования после рафинирования ведут перегревом при 850-т900 с введением углеродсодержащих веществ (мела, мрамора, магнезита, ацетилена, гексахлорэтана, углекислого газа). При нагреве эти вещества .разлагаются с выцелением углекислого газа, вступающего во взаимодействие с магнием или углеродом Т2. : Недостатками этого способа получения отливок из магниево-алюминиевых сплавов является низкая частота, невысокая коррозионная стойкость и плотность отливок. Цель изобретения - получение отливок из магниево-алюминиевого сплава повышенной плотности и коррозион,нЬй СТОЙКОСТИ без флюсовых и окисных включений с высокими механическими свойствами. Для этого в предлагаемом способе вначале производят модифицирование, а затем - рафинирование сплава, а в качестве углеродсодержащих веществ при модифицирований используют фреон14 или фреон -13. При использовании фреона-14 ( СР или фреонаШЗ (СКдСЙ ) в качестве модификатора при бесфлюсовой плавке под защитной средой элегаза ( ) наблюдается, ряд положительных моментов по сравнению с модифицированием другими способами и веществами. Фреон14 (СРд ), измельчая зерно в расплаве, не образует продуктов окисления, как это имеет место при использовани хлористых соединений при модифициров нии гексахлорэтаном ( ), отрицательно влияющих на механические и коррозионные свойства сплава. При термическом разложении фреона- 14 ( J выделяющийся фтор, взаимодействуя с магнием, образует Wg РЗ. который адсорбируясь на поверхности окисных и хлористых вклю чений, осаждает их. Продукты, образующиеся при распаде фреона-14 ( 5 н -случае его попадания в отливку, не ухудшают коррозионных свойств сплава Рафинирование инертньм газом, например гелием, очищает расплав от различных включений, которые имелись в исходном шихтовом материале и дегазирует расплав от водорода. Снижение газонасыщенности металла увеличивает его плотность и улучшает коррозионную стойкость. Способ получения фасонных отливок из магниево-алюминиевых сплавов заключается в следующем. В очищенный нагретый тигель загружают шихту, закрывают крышкой и через 15-J20 мин периодически неболь шими порциями подают злегаз по трубке через отверстия в крышке. После расплавления шихты снимают вручную с поверхности шлак при температуре 750-780 С, производят модифицирование сплава фреоном 14 или фреоном-13, операцию модифицирования сплава осуществляют следующим образом. Газ из баллона по трубопроводу через металлический наконечник подаю в расплав металла при показании расхода по шкале ротаметра РМ-2 равным Газ подают в течение 3-4 мин,пос чего с поверхности расплава металла снимают шлак. Затем при температуре расплава 730-750 С производят его р финирование продувкой гелием, подаваемым из баллона по трубопроводу до 4-5 мин. Количество газа, подава мого в расплав, устанавливается по ротаметру РМ-2, равного нулевому по казанию на шкале, после чего с поверхности снимают шлак и дают выдержку до 30 мин при технологически необходимой температуре 740-795 С, но не выше , после чего производят заливку форм при температуре от 730с до в зависимости от конфигурации отливки. При ковшовой заливке форм в откр тый тигель в небольшом количестве п стоянно подают элегаз. Расход элегаза на плавку весом до 200 кг колеблется 6 пределах 1250-ЗвО г. Отливку весом 3 кг при толщине те«ки 6-8 мм заливают при темпеатуре 760°С, а отливки весом 80 кг ри толщине стенки до 20 мм заливают ри температуре расплава 730с. Отливки сплава Мл-5, полученные о предлагаемому способу имеют более ысокую коррозионную стойкость по равнению с отливками, полученными о известному способу с применением люса. Сравнительные данные коррозионных спытаний сплава Мл-5 в 3%-ном расторе NoiCB за 48 час приведены в аблице. еличина потерь весе, мг/см 0,0660,12 ыделение по одороду за 48 час, см/см Фасонное литье 50 плавод, полученное по предлагаемому изобретению, подвергали испытанию в тропической камере на определение ионов хлора. Флюсовых включений на поверхности отливок после испытания не обнаружено. Отдельно отлитые образцы сплава в землю диаметром 12 мм в состоянии Т имеют мелкозернистую структуру и высокие механические свойства. Испытанные в нормальных условиях ( 6 26-30,3 кг/мм ; ё 7-13%). Фасонные отливки получаются более плотные за. счет снижения газосодержания в сплаве до 15-17 г металла против 25 г металла при проведении плавок с использованием флюсов. Изобретение повышает качество литья и устраняет брак по флюсовым включениям. Формула изобретения Способ получения отливок из маглиево-алюминиевых сплавов, включающий плавление шихты в защитной среде, рафинирование сплава продувкой инертнь1М газом и модифицирование углеродсодержащими веществами, отличающийся тем, что, с целью повышения чистоты, коррозионной стойкоети и плотности отливок, вначале производят модифицирование, а затем - рафинирование сплава, а в качестве

56247016

углеродсодержащих веществ при моди-1. Патент ФРГ 898360,

фицировании используют фрерн-14 иЛикл. 40 В 23/00, 1953.

фреон-13.2. Курдюмой А. В. и др.Литейное

Источники информации, принятыепроизводство цветных и редких мево внимание при экспертизе:таллов М., 1972, с. 132-155.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ МАГНИЕВО-АЛЮМИНИЕВЫХ СПЛАВОВ | 1986 |

|

SU1431346A1 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МАГНИЕВО-ЦИРКОНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2601718C1 |

| Устройство для бесфлюсовой плавки и разливки магниевых сплавов | 1976 |

|

SU611714A1 |

| Способ модифицирования магниевых сплавов системы Mg-Al-Zn-Mn | 2015 |

|

RU2623965C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИЕВОГО СПЛАВА ДЛЯ ФАСОННОГО ЛИТЬЯ | 2001 |

|

RU2184789C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-ЦИНК-КАЛЬЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2798498C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ ДЕФОРМИРУЕМЫХ МАГНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2479376C1 |

| Способ обработки алюминиевых сплавов | 1981 |

|

SU1014949A1 |

| Способ рафинирования сплавов | 1990 |

|

SU1740468A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ МАГНИЕВО-АЛЮМИНИЕВЫХ СПЛАВОВ | 1986 |

|

SU1412338A1 |

Авторы

Даты

1978-09-25—Публикация

1976-12-10—Подача