(Л CZ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для вольфрамосилицирования стальных изделий | 1982 |

|

SU1076493A1 |

| Состав для алитирования стальных изделий | 1982 |

|

SU1073331A1 |

| Состав для боротитанирования стальных изделий | 1982 |

|

SU1008277A1 |

| Состав для бороцирконирования стальных изделий | 1982 |

|

SU1019011A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU953001A1 |

| Состав для боромолибденирования стальных изделий | 1982 |

|

SU1030419A1 |

| Состав для борирования стальных изделий | 1989 |

|

SU1715884A1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, содержащий карбид бора и фтористый натрий, о т л и ч а ю ц и и с я тем, что, с целью снижения хрупкости обрабатываемых изделий, он дополнительно содержит бифторид калия, кальций алюллнниевокислый и наполнитель - отходы катализ аторного производства при следукицем соотношении компонентов, мас.%: 45-60 Карбид бора Бифторид калия 4-9 Кальций алюми5-12 ниевокислый 3-8 Фтористый натрий Наполнитель - отходы катализаторОстальное ного производства

о: о: Изобретение относится я. металлургии, а имюино к химико-термической обработке, и может быть применено в качестве насыц цей среды для диффузионного борирования стальиых изделий. Известе.н состав для диффузиониог насьа4е.ния Стальных изделий, содержа 14ий елбдующид ксжпоненты, мас.%: Карбид бора40-60 Фтс истый натрий 1,5-2,5 ПОРОШОК серы 0,5-1,5 Окись ешюминия 36-58 Данный состав позволяет проводить из ПСЧЕ СШКОВ в герметических жаростойких контейнерах с исполь зованием плавких затворов 11. Недостатком данного состава является необходимость проведения процесса насыщения из порошков в герметических .жаростойких контейнерах с использованием плавких затворов,расхрдуется большое количество насыщающей cMsctif затрудняется теркшческая обработка после процесса химико-термической обработки. Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому является состав- 21, содержавший следующие компоненты при следующем их соотношении, мас.%: . Карбид бора 50-60 Фтористый натрий 5-10 Колчеданный огарок Известный состав позволяет проводить насыщение в окислительной среде без защитной оснастки,однако в про цессе диффузионного упрочнения возможно сползание обмазки с вертикальных стенок изделия и их интенсивное окисление. Кроме того,образуе1лле пои насыщении диффузионные слои обладают высокой хрупкостью, что затрудняет применение названного состава для упрочнения деталей машин и инструмента, работающих в условиях ударных знако-переменных нагрузок. Целью изобретения является снижение хрупкости обрабатываемых изделий Поставленная цель достигается тем что состав для борировання стальных изделий, содержащий карбид бора и фтористый натрий, дополнительно содержит бифторид калия, кальций, алюминиевокислый и наполнитель - отходы катализаторного производства при следующем соотно&юнии компонентов , мае.% Карбид бора 45-60 Бифторид калия 4-9 Кальций алюминиевокислый5-12Фтористый натрий 3-8 Наполнитель - отходы катализаторного производства Остгшьное отходы катализаториого производства согласно способу получения по бСТу 6- 03-71-78 имеют состав, мас.%: eQ Jl-6 Ка.О 0,7-1,0, Cap.-3J А12.0.3г:4, ej, Oj, в.О остальное Введение в предлагаемый состав бифторида калия в количестве 4-9% снижает показатель хрупкости диффузионного слоя. Увеличение количества бифторида калия свыше 9% приводит к уменьшению борсодержащего вещества, что способствует снижению насыщающей способности борирующего состава. Уменьшение его на 4% и ниже не позволяет снизить показатель хрупкости диффузионного слоя. Использование отходов катализатррного лроизводства с размером частиц не более 0,2 мм позволяет упростить процесс подготовки смеси для диффузионного насыщения, так как не требует предварительной операции измельчения железосодержащего компонента. Введение в предлагаемый состав кальция алюминиевокислого в количестве 5-12% улучшает сцеПляемость обмазки с упрочняемым изделием и повышает ее прочность при высоких Температурах .--Увеличение количества кальция алю№1ниевокислого свыше 12% приводит к уменьшению борсодержащих веществ, что способствует подавлению процесса. борирования. Уменьшение его от 5% и ниже не позволяет получить надежных результатов по диффузионному насыщению в условиях окислительной печной среды. Состав дляборирования стальных изделий готовят смешением порошкообразных компонентов фракцией 0,1-0,2 мм в обычных условиях. Для нанесения состава на образцы из стали готовят обмазку, где связующим для порошкообразной смеси является вода. Компоненты .для приготовления обмазки применяются в виде технического карбида бора по.ГОСТ 3647-71, 5744-г62, фтористого натрия марки ч ГОСТ 4463-66, бифторида калия марки Ч - ГОСТ 10067-62, кальция алюминиевокислого - МРТУ 6-09-496-63, марки Ч, отходов, катализаторного производства по ОСТ 6-03-72-78. Термодиффузионное насьацение из предлагаемого состава проводят в обмазках на образцах из Ст. У8А размерами )сЗО мм. Обмазку толщиной 4-5 мм наносят на образцы путем погружения последних в подготовленный состав. Сушат в течение 10-20 мин при комнатной температуре на воздухе, затем помещают образцы в. злектропечь, нагретую до температура процесса химико-термической обработки t850-1100C) и выдерживают 2-6 ч. Закалку проводят

при.температуре диффузионного насыщения. При закалке обмазка теряет целлостность и отделяетсяс поверхности образцов. При выше названных условиях термодиффузионного насыщения наблюдается усадка на величину bl

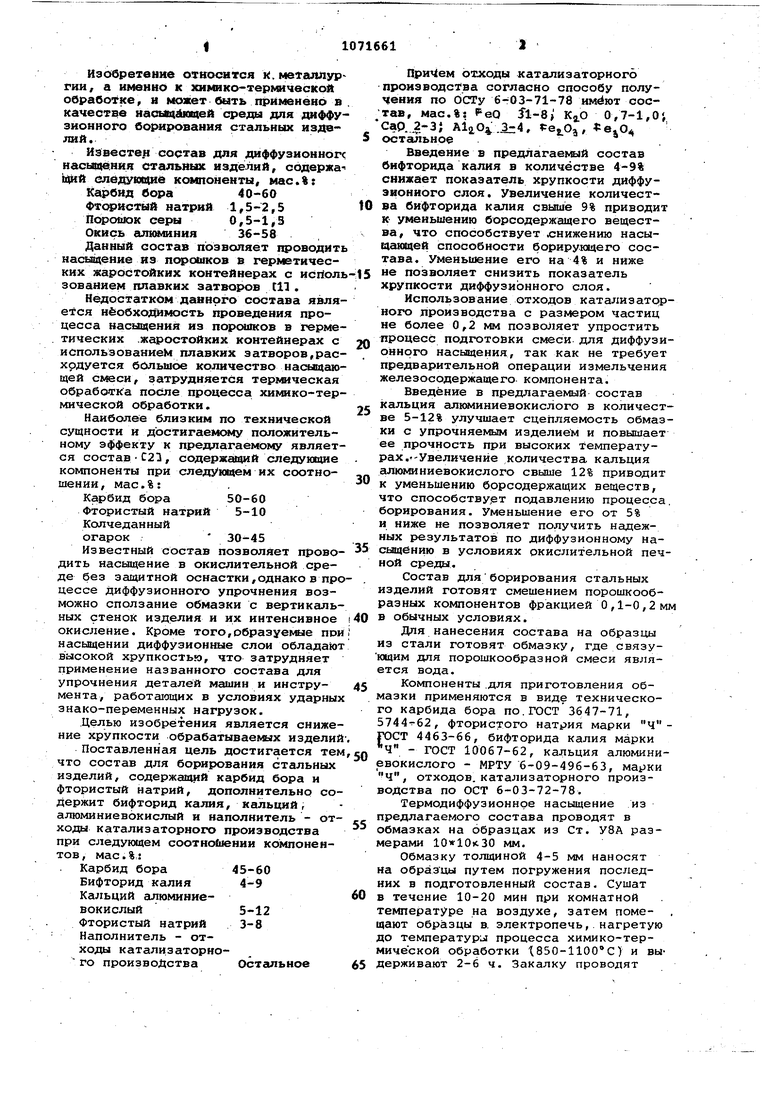

Результаты диффузионного насыщения Ст. УЗА после обработки из составов, содержащих компоненты в различных соотношениях представлены в таблице.

Как видно из таблицы, величина усадки обмазки при в течение 2ч составляет 2,0 мм, в тоже вррмя насыщение из известного состава при т же условиях приводит к большей величине усадки (6 мм). Полученные данные свидетельствуют об уменьшении

величины усадки обмазки из предлагаемого состава по сравнению с известным в 3 раза.

Показатель хрупкости диффузионных слоев, полученных из предлагаемого состава, ниже в 2,9 раза по сравнению с показателем хрупкости слоя, полученного из известного состава.

Использование предлагаемого состава для диффузионного борирования из рбмазрк. стальных изделий обеспечй1вает по сравнению с известными составами уменьшение величины усадки ,на v300%, повышение надежности процесса диффузионного насыщения в окислительной среде, возможность получения борированного слоя на деталях :сложной koнфиГУрации, больших габаритов .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для диффузионного насыщения стальных изделий | 1979 |

|

SU876776A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-07—Публикация

1982-11-04—Подача