Изо6ретет1е относится к металлургии, в частности к химико терм1гческой обработке, и может быть применено в качест ве насьпцающей среды диффузионного снлйцирования стальных изделий.

Известен состав для силицирования, содержащий следующие компоненты, Бес.% Кремний19,5 - 20,3

Окислы железа 61,0 - 61,7 Хлористый

аммоний3,8 - 4,2

Окись алюминия Остальное Однако использование в данном составе в качестве источников активных атомов силиция порошкообразного крем ния, который, как известно, обладает большим сродством к кислороду, не позволяет проводить процесс насыщения в обычной печной среде без герметичных контейнеров. Кроме того, недостатком даннрго состава является относительно низкая скорость формирования силицированных слоев, невозможность проведения закалки после химико-термической обработки, большой расход насьпцающей смеси.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является состав f2 для силишрования в обмазках, который пред- ставляет собой смесь, содержащую карбид кремния, фторис-пый натрий и железную окалину при следующем содержании компонентов, вес,% .

Карбид кремния50 - 65

Фтористый натрий5-10

Железная окалина25-45

Известный состав позволяет проводить насьнцение в окислительной среде без защитной оснастки, однако не обладает , вьюокой насыщающей способностью (толщина слоя tt- 190 - 22О мкм, . Т 990°С; Т 4 ч). Входящая в состав окалина (отход кузнечного и термического производства) требует предварительного её измельчения в вибро-или щаровых мельницах до размера фракции 0,1 - 0,2 мм, что снижает технологичность смеси и приводит к её удорожатпо.

Целью изобретения вшляется увеличение активности насьптающей среды и упрощение процесса подготовки смеси для диффузионного упрочнения.

Поставле1шая цель достигается тем, что состав, содержащий карбид кремния и фтористый натрий, дополнительно содер. жит ферромарганец и отходы катализатор1

кого производства при следующем соотношеш1И компонентов, вес. %:

Карбид крБМнг1я45 - 6О

Ферромарганец5 - 1О

Фтористый натрий5 - Ю

Отходы катализаторлого производства25 - 40 Введение в предлагаемый состав ферро марганца в количестве 5 10 % спо.собствует образованию активных атомов, которые при взаимодй1ствии с активньми атомами кремния ускоряют диффузию последних вглубь насьщадемой поверхности. Увеличение количества ферромарганца свьдце 10% приводит к уменьшению кремийсрдержаЩегокомпонента, что способствует подавлению процесса силициро вания. Уменьшение его от 5% и ниже не дает ощутимого эффекта в интенсификации процесса в результате недостаточного образования активных атомов марганца.

Отходы катализаторного производства согласно ОСТ 6-ОЗ-71-78 имеют состав, вес.%: Feq 31 - 38, К20 0,7 - 1, О

СаО 2 - 3, At 2 3

Fe 0 - Fe- остальное, и размер частиц не более 0,2 мм, что позволяет упрос-шть процесс подготовки смеси для диффузионного насьпдения, так как не

трепет предварительной операции измеяь чения железосодержащего компонента.

Пример. Состав для силицировання готовят смещением порошкообразных компонентов фракции О, 1 0,2 мм в обычных-условиях.

Для нанесения состава Jfa образны из стали готовят образец, где связующим для порошкообразной смеси является вода,

Компоненты для приготовления обмазки применяются в виде фтористого натрия .марки Ч ГОСТ 4463-66, карбида кремния и ферромарганца - порошкообразных и отходов катализато рдаго производства по ОСТ 6-03-71-78.

Термодиф4узионное насьпце1гае из предлагаемого состава проводят в обмазках на образцах из стали У8А размерами 10 10 1О мм/

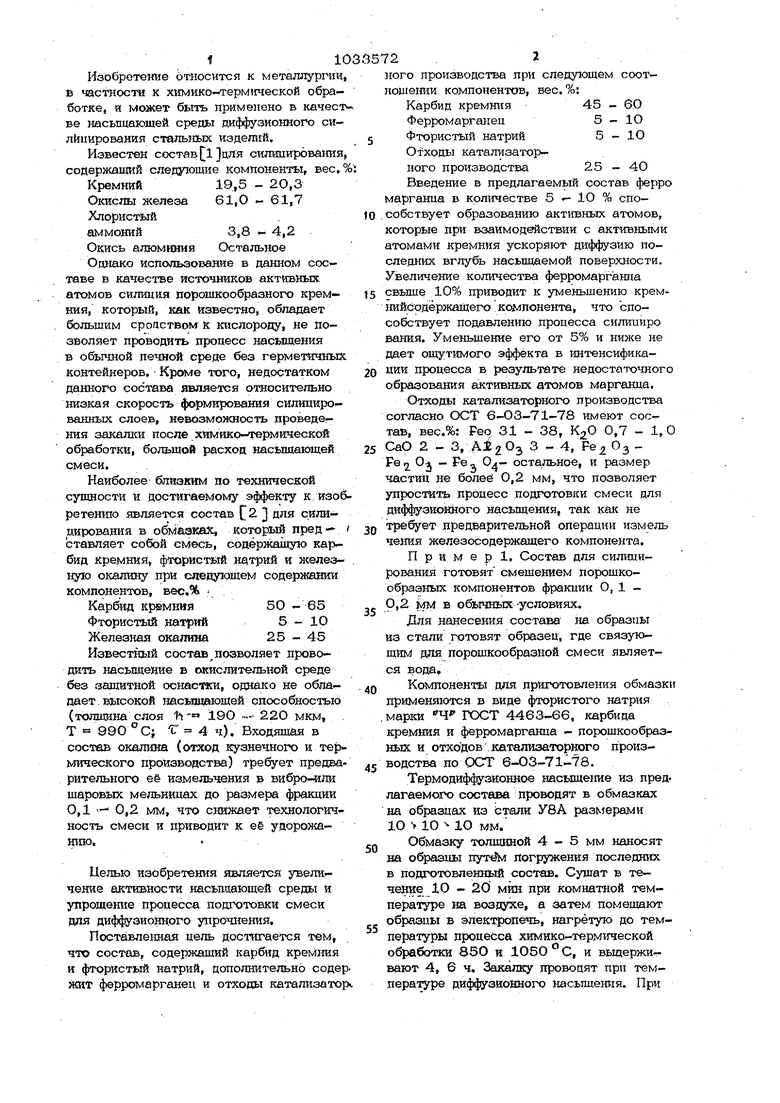

Обмазку толщиной 4 - 5 мм наносят на образцы погружения последних в подготовленный состав. Сушат в течение 10 - 20 мин при комнатной температуре на воздухе, а затем помещают образцы в электропечь, нагретую до температуры процесса химико-термической обработки 850 и 1050 ° С, и вьвдерживают 4, 6 ч. Закалку проводят при температуре диффузионного насыше101я. При закалке обмазка теряет целостность и отделяется с поверхности образцов. Результаты диффузио1шого насыщения стали У8А при темпе.ратуре процесса 90О ° С в течение 4 ч из предлагаемого и известного составов представлены в таблице.. . Как видно из таблицы, толщинасилииировшшого слоя на стали У8А при в течение 4 ч составляет 27О - ЗОО мкм, в то же время насьпце ние из известного состава при тех же условиях позволяет получить 21О мкм. 10 2 Полученные данные свидетельствуют о повышении насыщающей способности предлагаемого состава Jio сравнению с известным в 1,24 - 1,43 раза. Испсмтьзование предлагаемого состава для диффузионного силицирования из обмазок остальных изделий обеспечивает по сравнению с известными составами увеличение насыщающей способности состава на 24 - 43 %, удешевление и упрощение процесса подготовки насыщающей смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для боромолибденирования стальных изделий | 1982 |

|

SU1030419A1 |

| Состав для боротитанирования стальных изделий | 1982 |

|

SU1008277A1 |

| Состав для бороцирконирования стальных изделий | 1982 |

|

SU1019011A1 |

| Состав для боромарганцирования стальных изделий | 1979 |

|

SU865969A1 |

| Состав для ванадийрования стальных изделий | 1982 |

|

SU1087567A1 |

| Состав для боросульфидирования стальных изделий | 1983 |

|

SU1157126A1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

| Состав для хромосилицирования стальных деталей | 1978 |

|

SU735659A1 |

| Состав для вольфрамосилицирования стальных изделий | 1982 |

|

SU1076493A1 |

| Состав для силицирования стальных изделий | 1983 |

|

SU1089166A1 |

СОСТАВ ДЛЯ СИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, содержащий карШд кремния и фтгористый натрий о т л и ч а ю щи fl с я тем, что, с целыр увеличения активности насыщающей среды и упрощения процесса подготовки смесй для диффузионного упрочнения, он дополнительно содержит ферромарганец и отходы катализаторного. производства при следующем соотношении компонентов, (вес.%). . Карбид кремния45 - 6О Ферромарганец5-10 Фтористый натрий5 - 1О Отходь катализаторного производства25 - 40

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В. Д. Афонин5 *;Г!. *2A'i'IIHl:0' 1^Научно-исследовательский институт санитарной telfH'jfj^RHECii/ifJ i;;;-:4j^OTEKA | 0 |

|

SU281998A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав для силицирования | 1978 |

|

SU717149A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1983-08-07—Публикация

1982-04-15—Подача