ел

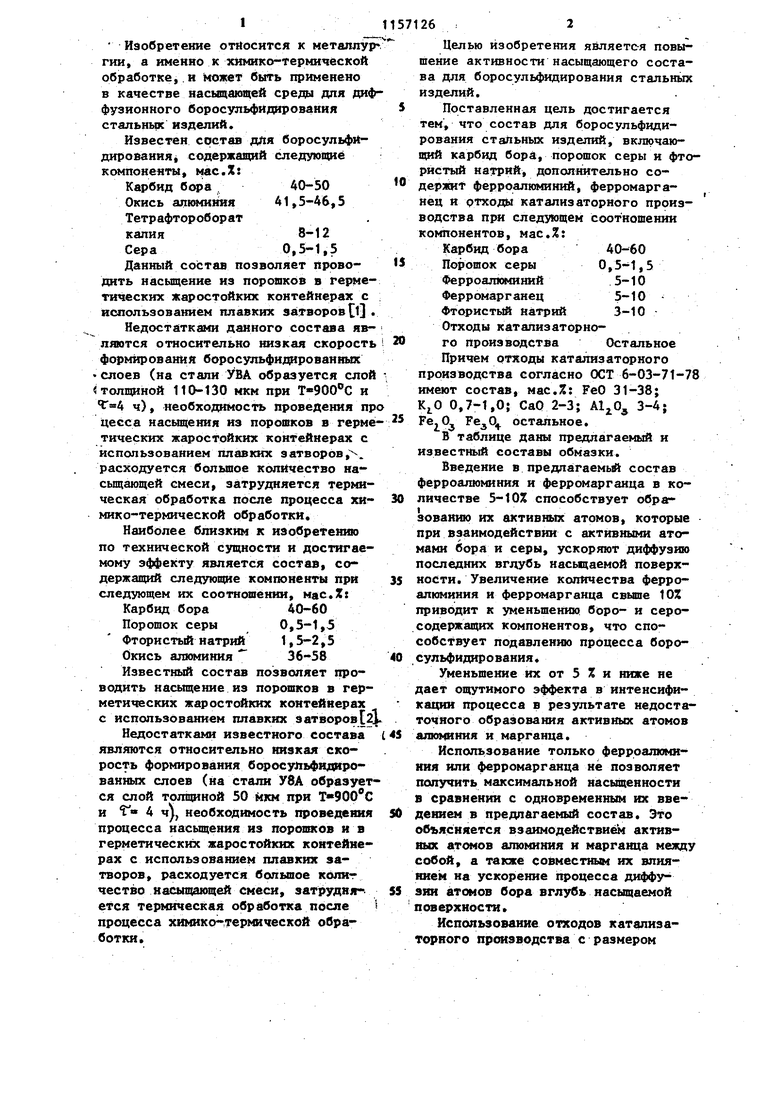

о: Изобретение отйосится к MeTannyp гии, а именно к химико-термической обработке,.и Может быть применено в качестве насыщающей среды для диф фузионного боросупьфидирования стальных изделий. Известен состав для боросульфйдирования содержащий следующие компоненты, мас.%: 40-50 Карбид бора 41.5-46,5 Окись алюминия Тетрафтороборат 8-12 0,5-1,5 Данный состав позволяет проводить насыщение из порошков в герметических Жаростойких контейнерах с использованием плавких saiTBopoBtll Недостатками данного состава являются относительно низкая скорость форм1фования боросульфидированньос слоев (на стали УВД образуется слой «толщиной 110-130 мкм при Т-ЭОО С и 4 ч), необходимость проведения пр цесса насыщения из порошков в герме тических жаростойких контейнерах с использованием плавких затворов,, расходуется большое количество насыщающей смеси, затрудняется термическая обработка после процесса химико-термической обработки. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является состав, содержащий следующие компоненты при следующем их соотншпёнии, мас.Х: Карбид бора 40-60 Порошок серы 0,5-1,5 Фтористый натрий 1,5-2,5 Окись алюминия 36-58 Известный состав позволяет проводить насыщение из порошков в герметических жаростойких контейнерах с использованием плавких затворОв 2 Недостатками известиого состава являются относительно низкая скорость формирования боросульфидированных слоев (на стали УЗА образует ся слой толщиной 50 Хкм при Т 90р°С и f 4 ч, необходимость проведения процесса насьш(ения из порошков ив герметическюс жаростойких контейнерах с использованием плавких затворов, расходуется большое колиг чество насыщающей смеси, затрудняется термическая обработка после процесса химико-термической обработки. 26 2 Целью изобретения являетс-я повышение активности насыщающего состава для боросуль4вздирования стальных изделий. Поставленная цель достигается тем, что состав для боросульфидирования стальных изделий, включающий карбид бора, порошок серы и фтористый натрий, дополнительно содерямт ферроалюминий, ферромарганец и отходы каталнзаторного производства при следующем соотношении компонентов, мас.%: Карбид бора Порошок серы 0,5-1,5 Ферроалюминий 5-10 Ферромарганец Фтористьй натрий 3-10 Отходы катализаторного производства Остальное Причем отходы катализаторного производства согласно ОСТ 6-03-71-78 имеют состав, мас.%: FeO 31-38; 0,7-1,0; СаО 2-3; , 3-4; дО| остальное. В таблице да1Ш предлагаемый и известный составы обмазки. Введение в предлагаемый состав ферроалюминия и ферромарганца в количестве 5-10% способствует образованию их активных атомов, которые при взаимодействии с активными атомами бора и серы, ускоряют диффузию последних вглубь насьщаемой поверхности. Увеличение количества ферроалюминия и ферромарганца свыпе 10% приводит к уменьшению боро- и серосодержащих компонентов, что способствует подавлению процесса боросульфидирования. Уменьшение их от 5 % и ниже не дает ощутимого эффекта в интенсификации процесса в результате недостаточного образования активных атомов алюминия и марганца. Использование только ферроа1поминия или ферромарганца не позволяет получить максимальной насыщенности в сравнении с одновременным их введением в предлагаемый состав. Это объясняется взаимодействий активных а.томов алюминия и марганца между собой, а также совместным их влиянием на ускорение процесса диффу ВИИ атомов бора вглубь насыщаемой поверхности. Использование отходов катализаторяого производства с размером

частиц не более 0,2 м позволяет упростить процесс подготовки смеси для диффузионного насыщения, так как не требует предварительной опе рации измельчения- компонента.

Пример. Состав для боросуль дирования готовят смешением

порсопкообразных компонентов фрак ций 0,1-0,2 мм в обычных условиях.

Для нанесения состава на образцы КЗ стали готовят обмазку, где связующим для порошкообразной смеси является вода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для боротитанирования стальных изделий | 1982 |

|

SU1008277A1 |

| Состав для бороцирконирования стальных изделий | 1982 |

|

SU1019011A1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1071661A1 |

| Состав для боромолибденирования стальных изделий | 1982 |

|

SU1030419A1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

| Состав для ванадийрования стальных изделий | 1982 |

|

SU1087567A1 |

| Состав для алитирования стальных изделий | 1982 |

|

SU1073331A1 |

| Состав для силицирования стальных изделий | 1982 |

|

SU1033572A1 |

| Состав для вольфрамосилицирования стальных изделий | 1982 |

|

SU1076493A1 |

СОСТАВ ДЛЯ БОРОСУЛЬФИДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий карбид бора, порошок серы и фтористьй натрий, отличающийся тем, что, с целью повьшения активности насыщающего состава, он дополнительно содержит ферроалюминий, ферромарганец и отходы катализаторного производства при следующем соотношении компонентов, мас.%: Карбид бора40-60 Порошок серы0,5-1,5 Ферроалюминий5-10 Ферромарганец5-10 Фтористый натрий3-10 Отходы катализаторного производства Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для боросульфидирования стальных изделий | 1979 |

|

SU885345A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для диффузионного насыщения стальных изделий | 1979 |

|

SU876776A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-23—Публикация

1983-12-09—Подача