Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть применено в качестве насыщающей среды для диффузионного боромолибденирования стальных изделий. Известен состав для боромолибденирования, в котором насыщение проводится из расплавов буры и молибденсодержащего вещества молибденовокислого натрия -}. Однако данный состав для электролизного боромолибденирован41я тpe бует применения дорогостоящего оборудования, использования источнико постоянного тока, сложен в. эксплуатации, затрудняет термическую обработку непосредственно после процесса химико-термической обработки Наиболее близкий по технической сущности и достигаемому эффекту яв ляется состав 2 для боромолибден рования в обмазках, который предетавляет собой смесь боро- и молибд содержащих веществ, окислов и акти ватора при следующем содержании компонентов, вес.%: Карбид лора40-60 Порошкообразныймолибден10-15 Фтористый натрий4-6 Железная окалинаОстальное Известный состав позволяет про- водить насыщение в окислительной среде без защитной оснастки, однако не обладает высокой насыщающей способностью. Кроме того, входящая в состав железная окалина (отход кузнечного и термического производства ) требует предварительного ее измельчения в вибро- или шаровы мельницах до фракции 0,1-0,2 мм, что снижает технологичность смеси и прив.одит к ее удорожанию. Целью изобретения является увеличение насыщающей способности сос тава и упрощение процесса его подготовки к насыщению. Поставленная цель достигается тем, что состав, содержащий карбид бора, порошкообразный молибден и фтористЬгй натрий, дополнительно со держитферромарганец и отходы ката лизаторного производства при следующем соотношении компонентов, вес.%: Карбид бора -45-60 Порошкообразный молибден 5-15 Ферромарганец5-10фтористый натрий4-9 I Отходы катализаторногопроизводства25-40 Причем отходы катализаторного производства имеют следующий состав при следующем соотношении компонентов, вес.%: FeO 31-28 0/7-1,0 СаО2-3 FejO, FejO Остальное и размер частиц не более 0,2 мм, что позволяет упростить процесс подготовки смеси для диффузионного насыщения, так как не требует предварительной операции измельчения железосодержащего компонента. Введение ферромарганца в количестве 5-10% способствует образованию активных атомов марганца, которые при взаимодействии с активными атомами бора и ускоряют диффузию последних в глубь насыщаемой поверхности. Увеличение количества ферромарганца свыше 10% приводит к уменьшению боро- и молибденсодержащих компонентов, что способствует подавлению процесса боромолибденирования. Уменьшение содержания ферромарганца ниже 5% не дает ощутимого эффекта в интенсификации процесса в результате недостаточного образования активных атомов марганца. Пример. Состав для боромолибденирования готовят смещением порошкообразных компонентов фракций 0,1-0,2 мм в обычных условиях. Для нанесения состава на образцы из стали готовят обмазку, где свя-; зующим для порошкообразной смеси является вода. Компоненты для приготовления обмазки применяются в виде технического карбида бора ГОСТ 3647-71 и 5744-74, фтористый натрий марки ч ГОСТ-4463-66, молибден и ферромарганец - порошкообразные, отходы катализаторного производства по ОСТ 6-03-61-78. Термодиффузионное насыщениеиз предлагаемого состава проводят в обмазках на стали У8А размерами 10x10x10 мм. Обмазку толщиной 4-5 мм наносят на образцы путем погружения последних в подготовительный состав. Сушат в течение 10-20 мин при комнатной температуре на воздухе, затем помещают образцы в электропечь, нагретую до температуры процесса химико-термической обработки: 900 ;

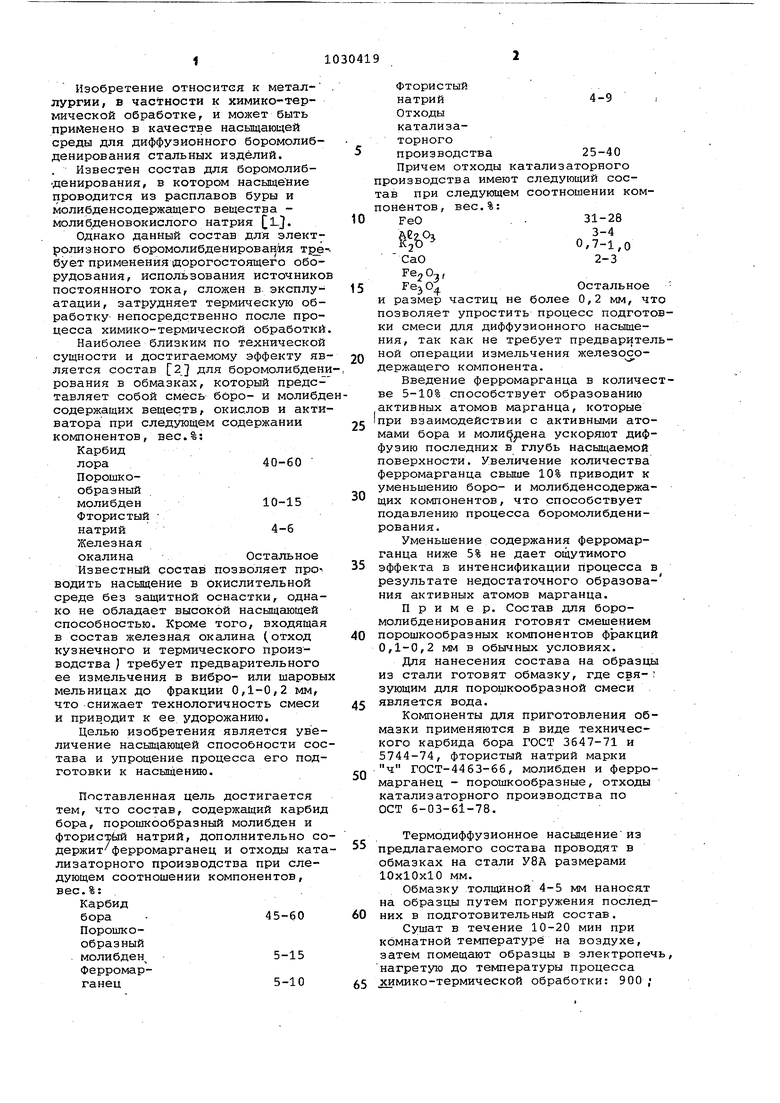

и выдерживают 4 ; 6 ч. Закладку проводят при температу эе диффузионного насыщения. При закалке обмазка теряет целостность и отделяется с поверхности образцов. РеЭ-ультаты диффузионного насыщения стали У8А после обработки из составов, содержащих компоненты в различных соотношениях представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для боротитанирования стальных изделий | 1982 |

|

SU1008277A1 |

| Состав для силицирования стальных изделий | 1982 |

|

SU1033572A1 |

| Состав для бороцирконирования стальных изделий | 1982 |

|

SU1019011A1 |

| Состав для боросульфидирования стальных изделий | 1983 |

|

SU1157126A1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1071661A1 |

| Состав для ванадийрования стальных изделий | 1982 |

|

SU1087567A1 |

| Состав для боромарганцирования стальных изделий | 1979 |

|

SU865969A1 |

| Состав для боромолибденирования стальных деталей | 1978 |

|

SU679642A1 |

1. СОСТАВ ДЛЯ БОРОМОЛИБДЕНИРОВАНИЯ СТАЛЬНЕК ИЗДЕЛИЙ, содержащий карбид бора, порошкообразный молибден и фтористый натрий, отличающийся тем, что, с целью увеличения насыщающей способности состава и упрощения процесса его подготовки к насыщению он дополнительно содержит ферромарганец и отходы катализаторного производства при следующем соотношении компонентов, вес.%: Карбид бора45-60 Порошкообразный молибден5-15 Ферромарганец5-10 Фтористый натрий5-10 Фтористый натрий4-9 Отходы катализаторного производства25-40 2. Состав по п. 1, о т л и ч а ю щ и.й с я тем, что отходы катаJHK3aTopHoro производства имеют слег дующий состав при следующем соотношении компонентов, вес.%: Закись 31-38 железа Окись алюми3-4 ния Окись 0.,7-1,0 калия Окись 2-3 СО О 4: кальция Смерь окиси и закисьокиси Остальное , железа Ф

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ляхович Л.С | |||

| и др.Многокомпонентные диффузионные покрытия | |||

| Минск, 1974, с 183 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для боромолибденирования стальных деталей | 1978 |

|

SU679642A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-07-23—Публикация

1982-04-15—Подача