о

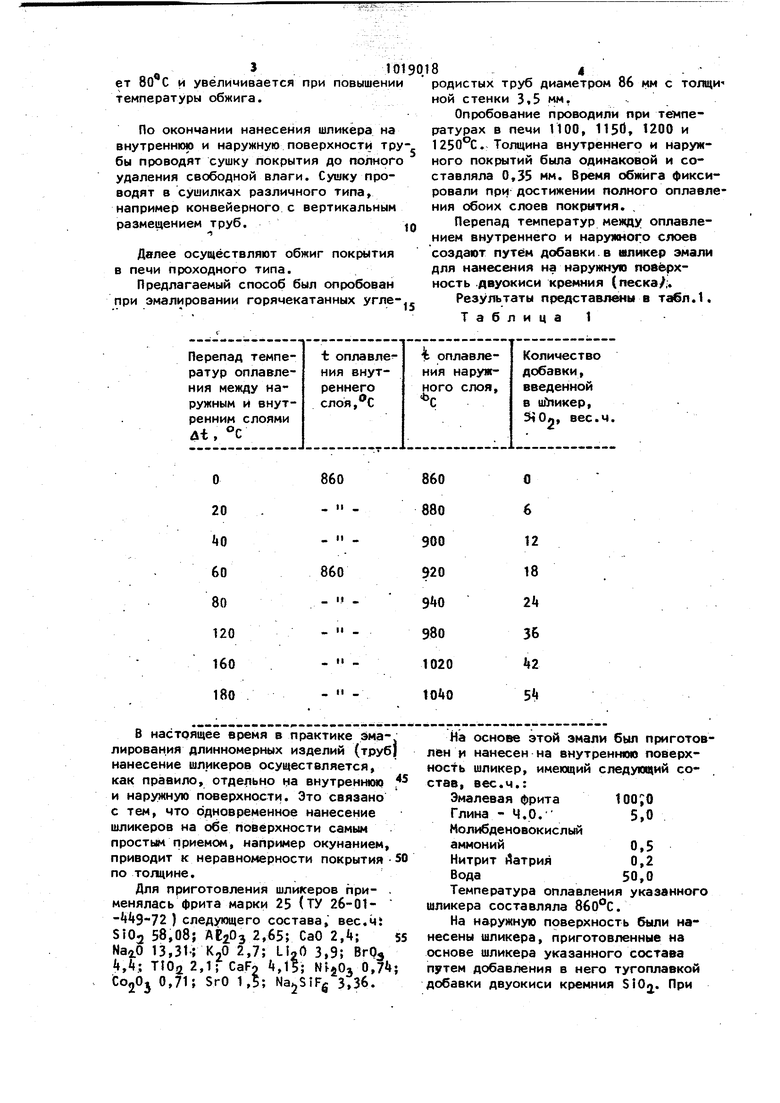

00 Изобретение относится к эмалированию металлов и может быть исполь зовано при пpoиз8oдctвe труб. Известен способ эмалирования труб включающий нанесение эмалевого шлике ра, сушку и обжиг индукционным током высокой частоты lj|. Недостатком указанного способа яв ляется неравномерность нагрева метал ла катанных труб, имеющих исходную разностенность по периметру и длине. Хотя эта разностенность и находится в пределах, определенных соответствующими ГОСТами, однако в зоне нагре ва в местах даже незначительного утонения возникает перегрев металла трубы. Кроме того, за счет большой плотности тока по наружному периметру трубы, а также за счет того, что глубина проникновения тока в несколь кр раз меньше толщины стенки труб происходит опережающий нагрев наружной поверхности, что приводит к обра зованию прогаров. Наиболее близким по технической сущности к изобретению является способ эмалирования шликера на поверхность и обжиг при температуре печи, превышающей температуру оплавления эмали на 100-800 С 2. Недостатком известного способа является его низкая производительность из-за длительности обжига. Это связано с тем, что повышение температуры печи для ускорения обжига невозможно, так как оплавление покрытия на внутренней поверхности, за счет теплопроводности через наружный слой покрытия и металл трубы начинается позже наружного покрытия в связи с чем при температурах больше 1000°С наблюдаются пережоги или прогары последнего. Целью изобретения является повышение интенсификации процесса эмалирования. Поставленная цель достигается тем что согласно способу эмалирования полых цилиндрических изделий, включающему нанесение эмалевого шликера на внутреннюю и наружную поверхности и обжиг при температуре, превышаю щей температуру оплавления эмали, на наружную поверхность наносят шликер эмали, дополнительно содержащий тугоплавкий окисел, выбранный из группы: двуокись кремния, окись алюминия, окись магния, окись хрома, циркон, при этом температура оплавле ния эмали, нанесенной на наружную по верхность на 10-200°С выше температуры эмали на внутренней поверхности, а обжиг проводят при температуре печи на 100-300°С выше температуры оплавления эмали. При обжиге происходит передача тепла через наружное покрытие и металл трубы, для выравнивания температуры необходимо времяо Поэтому повышение температуры оплавления наружного покрытия даже на по сравнению с температурой оплавления внутреннего покрытия дает возможность сблизить время оплавления внутреннего и наружного покрытия и сократить время обжига. Повышение же температуры оплавления наружного покрытия на величину, равную перепаду температур, вызванному теплопроводностью, позволяет производить обжиг с одновременным оплавлением как наружного, так и внутреннего покрытий, т.е. время на выравнивание температур по толщине стенки в этом случае сведено к нулю. Способ осуществляют следующим образом. Предварительно отобранные цельнокатанные трубы из стали без раковин, трещин и других дефектов подвергают очистке от технологической смазки, ржавчины, окалины. Очистку производят известными методами, например погружением пакета труб в ванну с растворами кислот. После операций по удалению ocTatKOB кислот на поверхности и сушки труб подогретым воздухом, производят нанесение эмалевого шликера. При этом на внутреннюю поверхность трубы наносят шликер с более низкой температурой оплавления чем на наружную, путем вертикальной установки трубы, заполнением ее шликером с последующим его сливом. Разницу в температурах оплавления шликеров достигают добавлением тугоплавких окислов в шликер (таких, как SiO ) MgO, Zr02(ZrSf04) или тониной помола эмалевого шликера. После нанесения шликера на внутреннюю поверхность трубы производят нанесение покрытия на наружную поверхность,например, способом пульверизации. Разность температур оплавлением наружного и внутреннего.слоя шликера подбирается в зависимости от температуры в рабочей камере печи обжига. Например, для температуры в печи 1150°С указанная разность составляет и увеличивается при повышении температуры обжига. По окончании нанесения шликера на внутреннюю и наружную поверхности тру бы проводят сушку покрытия до полного удаления свободной влаги. проводят в сушилках различного типа, например конвейерного с вертикальным размеи ением труб. Далее осуществляют обжиг покрытия в печи проходного типа. Предлагаемый способ был опробован при эмалировании горячекатанных угле108 родистых труб диаметром 86 мм с толщи ной стенки 3.5 мм. Опробование проводили при темпергатурах в печи 1100, 1150, 200 и 1250°С. Толщина внутреннего и наружного покрытий была одинаковой и составляла 0,35 мм. Время обжига фиксировали при достижении полного оплавления обоих слоев покрытия. . Перепад температур между оплавлением внутреннего и наружного слоев создают путём добавки.в шликер эмали для нанесения на наружную пое рхность .двуокиси кремния (песка,. Результаты представлены в та6л.1. Таблица 1

$10190V8«

этом было расчитано, что введение в тугоплавкой добавки SiOg., взятой в весовых частях SiOg приводит к повы- определенном соотношении к составу

шению температуры оплавления шликера на . В табл. 1 приведены конкретные температуры оплавления шликеров, наносимых на наружную поверхность труб, путем введения в шликер

шликера,

Качество обжига оценивали по цвету и сплошности покрытия.

Результаты опробований представлены- в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИЗГОТОВЛЕНИЯ И МОНТАЖА ТРУБОПРОВОДОВ С ПОМОЩЬЮ СВАРКИ | 1991 |

|

RU2053313C1 |

| СПОСОБ ДВУСТОРОННЕГО ЭМАЛИРОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1997 |

|

RU2121523C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ТРУБ | 1992 |

|

RU2034930C1 |

| ЭМАЛЕВЫЙ ШЛИКЕР ГРУНТОВОГО ПОКРЫТИЯ, СПОСОБ ЭМАЛИРОВАНИЯ И ЭМАЛЕВОЕ ПОКРЫТИЕ МЕТАЛЛОИЗДЕЛИЯ, ВЫПОЛНЕННОЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2264359C1 |

| СПОСОБ ДВУСТОРОННЕГО БЕЗГРУНТОВОГО ЭМАЛИРОВАНИЯ ФИГУРНЫХ ТРУБ МАЛОГО ДИАМЕТРА С РЕЗЬБОВЫМИ КОНЦАМИ | 1997 |

|

RU2136780C1 |

| Способ обжига эмали | 1979 |

|

SU840198A1 |

| Эмалевый шликер | 1977 |

|

SU742399A1 |

| Способ декорирования эмалированных металлических изделий | 1983 |

|

SU1125292A1 |

| Эмалевый шликер | 1977 |

|

SU697416A1 |

СПОСОБ ЭМАЛИРОВАНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, включающий нанесение эмалевого шликера на внутSIL101M18. Э

17,6 10

tlOO

Пережог наружного покрытия без нарушения сплошности 710 Как видно из данных, приведенных в табл. 2. пои использовании предлагаемого способа (NV 3 7, 11, 15) при увеличении температуры печи время обжига, по сравнению с известным (W Г/), сокращается с сохранением хорошего качества покрытия. Номера 3, 7, 11, 15 являются оптимальными для указанных температур, с точки зрения скорости обжига и качества покрытий на обработанных трубах. Для всех температур обжига значения времени обжига, расположенные выше оптимальных {№Vf 2, 1, 6, 5, 10, 9, , 13 характеризуют отставание во времени оплавления внутреннего покрыия от наружного, и ниже оптимальных № Ц, 8, 12, 16j - наоборот - отставание наружного. С увеличением температуры обжига, а также разницы в температурах оплавления наружного и внутреннего слоев (при оптимальных, значениях этой разницы )дает возможность уменьшить время обжига эмалированных труб в л/1,63,5 раза. Выполненными расчетами доказано, что такое сокращение времени обжига дает возможность увеличить про изводительность всего процесса эмалирования 10-30%. 18 Таким образом, применение )1агаемого способа по сравнению с извест- v ным позволит повысить производительность процесса обжига при сокращении качества покрытий. Это связано с тем что дифференциация наносимых шликеров по температурам оплавления обеспечивает возможность осуществления обжига при одновременном оплавлении покрытия как на наружной, так v. на внутренней поверхностях труб, а следовательно, значительно уменьшить время обжига. Изобретение позволяет обеспечить поповышение производительности всегх процесса эмалирования гидроцилиндрюв (труб на 20-30% за счет сокращения времени на обжиг. Это достигается тем, что на наружную поверхность гидроцилиндра (трубы ) наносят эмалевый шликер, температура оплавления которого выше температуры оплавления шликера, наносимого на внутреннюю поверхность (чем обеспечивается одновременное оплавление внутреннего.и наружного слоев покрытия ), при повышении темпе ратуры в печи обжига. При увеличении производительности обеспечивается и сохранение качества как внутреннего, так и наружного покрытий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология эмали и эмалирования металлов | |||

| Под ред | |||

| Варгина В.В М., Стройиздат, 1965f с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-05-23—Публикация

1981-04-09—Подача