Изобретение относится к эмалированию труб, в частности к способам эмалирования труб большого диаметра (500-1400 мм) для магистральных трубопроводов.

Известен способ двустороннего эмалирования труб, включающий обезжиривающий отжиг при температуре 840-880oC, дробеструйную очистку обеих поверхностей, нанесение шликера на внутреннюю поверхность вращающейся трубы при переменном угле наклона ее к горизонту, нанесение шликера на наружную поверхность методом пульверизации, сушку, обжиг эмалевого покрытия в щелевой печи, при вертикальном положении подвешенной к контейнеру трубы, охлаждение до 50-60oC. Цикл повторяют в зависимости от количества слоев эмали, наносимых на трубу [1].

Недостатками известного способа являются низкая производительность процесса и высокая энергоемкость эмалирования, обусловленные необходимостью осуществления последовательно трех стадий процесса эмалирования: нанесение шликера, сушка шликера, обжиг эмалевого покрытия и охлаждения трубы до температуры нанесения шликера (50-60oC).

Наиболее близким по технической сущности и достигаемому результату к заявленному способу является способ эмалирования труб, включающий нагрев эмалируемых поверхностей трубы последовательно по участкам по всей длине вращательно-поступательно движущейся трубы до температуры 450-750oC, нанесение эмали, обжиг эмалевого покрытия и последующее охлаждение эмалированной трубы водовоздушной смесью до температуры затвердевания эмали [2].

Недостатками известного способа являются: во-первых, высокие энергетические затраты на процесс эмалирования, обусловленные необходимостью охлаждения трубы после обжига эмали водовоздушной смесью до температуры 450oC и повторного нагрева до температуры 800-850oC, что ведет к дополнительным затратам энергии или топлива, во-вторых, низкое качество эмалевого покрытия т. к. при высокой скорости охлаждения труб после обжига водовоздушной смесью могут образовываться сколы, кроме того, предварительный нагрев трубы в воздухе до температуры 700-750oC приводит к образованию окалины, которую необходимо удалить перед нанесением эмали на горячую поверхность, что практически сложно выполнить, а в результате некачественной очистки окалины не обеспечивается прочное сцепление эмали с металлом и образуются сколы.

Задачей настоящего изобретения является повышение производительности, снижение энергетических затрат и повышение качества эмалевого покрытия.

Сущность предлагаемого способа заключается в том, что в известном способе двустороннего эмалирования труб большого диаметра, включающем нагрев эмалируемых поверхностей трубы последовательно по участкам по всей длине вращательно-поступательно движущейся трубы, нанесение эмали, обжиг эмалевого покрытия и последующее охлаждение эмалированной трубы, согласно изобретению нагрев эмалируемых поверхностей трубы ведут в вертикальном ее положении до температуры оплавления эмали с одновременным нанесением эмали на нагретые участки эмалируемых внутренней и наружной поверхностей трубы, при этом нанесение эмали ведут путем напыления порошка эмали, а обжиг осуществляют при возвратном вращательно-поступательном движении трубы через тот же индуктор.

При этом нагрев эмалируемых поверхностей трубы, напыление порошка эмали и обжиг эмалевого покрытия ведут в среде инертного газа.

Причем для получения многослойного эмалевого покрытия, нанесение эмали и обжиг эмалевого покрытия повторяют несколько раз.

Кроме того, обжиг предыдущего слоя эмалевого покрытия ведут одновременно с нанесением последующего слоя эмали на обожженные участки предыдущего слоя эмали.

При этом нанесение каждого последующего слоя эмали ведут при температуре эмалевого покрытия не более чем на 100-150oC ниже температуры обжига предыдущего слоя эмалевого покрытия.

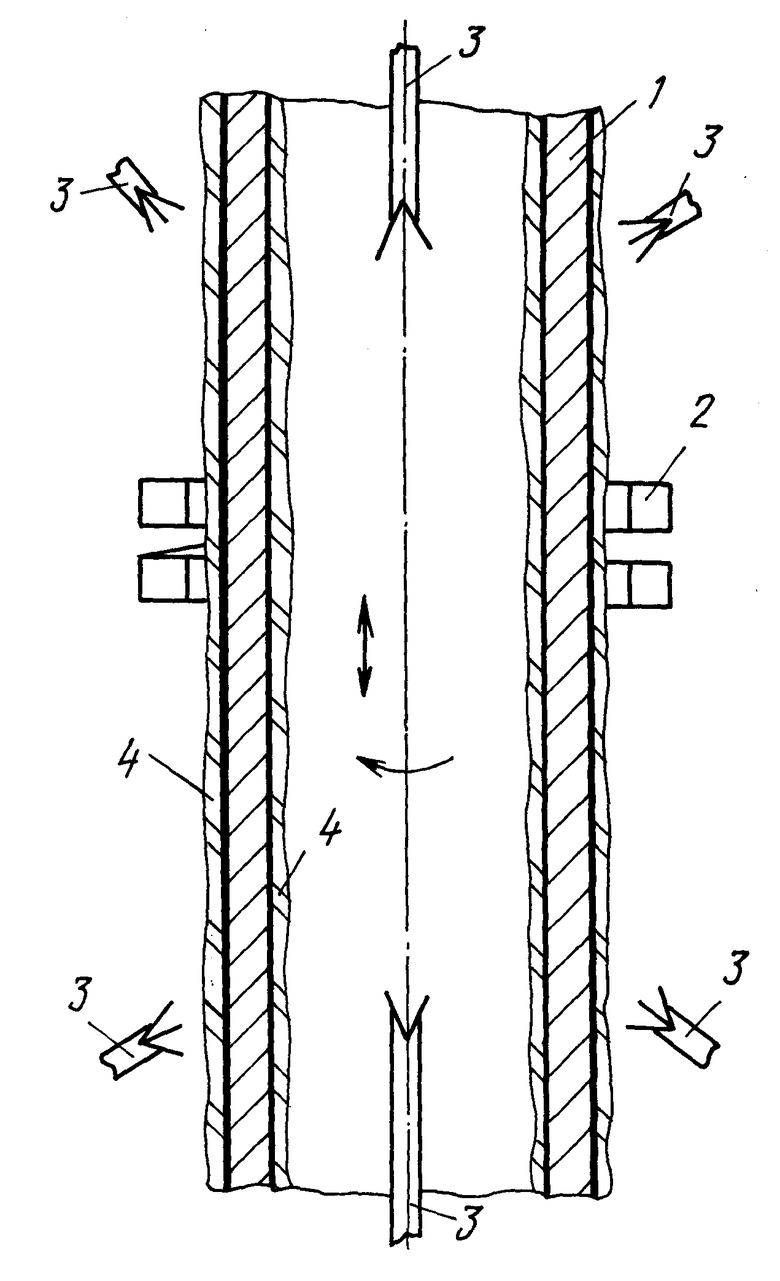

На чертеже представлена схема осуществления способа двустороннего эмалирования труб большого диаметра.

Способ осуществляют следующим образом.

Подготовленную для нанесения эмали трубу 1 большого диаметра подвешивают в вертикальном положении с возможностью возвратно-поступательного и вращательного движения вокруг оси над индуктором 2. Снаружи и внутри трубы 1 устанавливают, над и под индуктором 2, распылители 3 порошковой эмали. Включают индуктор 2 и перемещают трубу 1 вниз, при одновременном вращении ее вокруг оси. Нижний конец трубы 1 проходит полость индуктора 2 и нагревается в среде инертного газа, например, азота, которым обдувается труба 1 и индуктор 2, для предупреждения образования окалины, до температуры 800-850oC и перемещается далее вниз. Нагретый участок трубы 1, обдуваемый азотом, при этом охлаждается до температуры 700-750oC. Затем с помощью распылителей 3, расположенных под индуктором 2 на нагретый участок эмалируемых внутренней и наружной поверхностей, вращательно-поступательно движущейся трубы 1, наносят эмалевый порошок при одновременном нагреве следующего участка эмалируемой трубы 1. После последовательного нанесения на нагретые участки эмалируемых внутренней и наружной поверхностей порошка эмали по всей длине трубы 1, ей сообщают возвратное вращательно-поступательное движение вверх через тот же индуктор 2.

В индукторе 2 трубу 1 с нанесенным на нее грунтовым покрытием нагревают в среде азота до температуры обжига грунтового покрытия 870-900oC, слой грунтовой эмали оплавляется, создавая первый слой эмалевого покрытия 4.

При выходе из полости индуктора 2 верхнего конца трубы 1 и достижения им распылителей 3, расположенных над индуктором 2, первый слой эмалевого покрытия 4 охлаждается на 80-120oC и температура эмалевого покрытия становится равный 750-780oC, эмаль при этой температуре находится в вязко-пластичном состоянии. В это время включают распылители 3, расположенные над индуктором 2 и наносят второй слой эмали на обожженные участки первого слоя эмали 4.

После нанесения на эмалируемые внутреннюю и наружную поверхности трубы 1 по всей ее длине второго слоя эмали, трубе 1 сообщают возвратное вращательно-поступательное движение. При этом обжиг второго слоя эмали в индукторе 2 и нанесение третьего слоя эмали на обожженные участки второго слоя эмали ведут одновременно.

Для получения многослойного эмалевого покрытия нанесение эмали и обжиг эмалевого покрытия повторяют несколько раз, по мере необходимости.

Температуру трубы 1 при нагреве в индукторе 2 регулируют скорость прохождения ее через индуктор 2 и величиной тока.

При необходимости дополнительного регулирования скорости охлаждения трубы 1 ее обдувают воздухом.

Предложенный способ двустороннего многослойного эмалирования труб большого диаметра по сравнению со способом-прототипом позволяет, во-первых, снизить энергетические затраты на процесс эмалирования, так как для нанесения и обжига каждого слоя эмали приходится затрачивать всего 10-12%, энергии необходимой для первоначального нагрева трубы, во-вторых, повысить производительность, за счет совмещения во времени стадий нанесения эмали и обжига эмалевого покрытия двух последовательно наносимых слоев эмали, а также за счет исключения стадии очистки труб от окалины перед нанесением эмали после предварительного нагрева трубы в индукторе; кроме того, исключается необходимость транспортировки трубы по цеху от одной стадии процесса эмалирования к другой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| СПОСОБ СУШКИ ШЛИКЕРА ЭМАЛИ, НАНЕСЕННОГО НА ПОВЕРХНОСТЬ ТРУБЫ | 1997 |

|

RU2146306C1 |

| СПОСОБ ДВУСТОРОННЕГО БЕЗГРУНТОВОГО ЭМАЛИРОВАНИЯ ФИГУРНЫХ ТРУБ МАЛОГО ДИАМЕТРА С РЕЗЬБОВЫМИ КОНЦАМИ | 1997 |

|

RU2136780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДОВ ИЗ ЭМАЛИРОВАННЫХ ТРУБ | 1997 |

|

RU2131551C1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ТРУБ | 1992 |

|

RU2034930C1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| СПОСОБ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ ТРУБ С ДВУСТОРОННИМ ЭМАЛЕВЫМ ПОКРЫТИЕМ | 1998 |

|

RU2158871C2 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИЗГОТОВЛЕНИЯ И МОНТАЖА ТРУБОПРОВОДОВ С ПОМОЩЬЮ СВАРКИ | 1991 |

|

RU2053313C1 |

| Способ эмалирования внутренней поверхности металлической трубы | 1985 |

|

SU1289911A1 |

| Устройство для обжига и сушки эмалевых покрытий на трубах | 1982 |

|

SU1064643A1 |

Изобретение относится к эмалированию труб большого диаметра для магистральных трубопроводов. Способ включает нагрев эмалируемых поверхностей трубы последовательно по участкам по всей длине вращательно-поступательно движущейся трубы, нанесение эмали, обжиг эмалевого покрытия и последующее охлаждение эмалированной трубы, при этом нагрев эмалируемых поверхностей труб ведут в вертикальном ее положении до температуры оплавления эмали с одновременным нанесением эмали на нагретые участки эмалируемых внутренней и наружной поверхностей трубы, нанесение эмали ведут путем напыления порошка эмали, а обжиг осуществляют при возвратном вращательно-поступательном движении трубы через тот же индуктор. Способ позволяет повысить производительность и снизить энергетические затраты. 4 з.п. ф-лы, 1 ил.

| Способ эмалирования труб | 1974 |

|

SU699033A1 |

| Эмалирование металлических изделий | |||

| /Под ред | |||

| В.В.Варгина | |||

| - Л.: Машиностроение, 1972, с.302 | |||

| 0 |

|

SU264465A1 | |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИЗГОТОВЛЕНИЯ И МОНТАЖА ТРУБОПРОВОДОВ С ПОМОЩЬЮ СВАРКИ | 1991 |

|

RU2053313C1 |

Авторы

Даты

1998-11-10—Публикация

1997-07-15—Подача