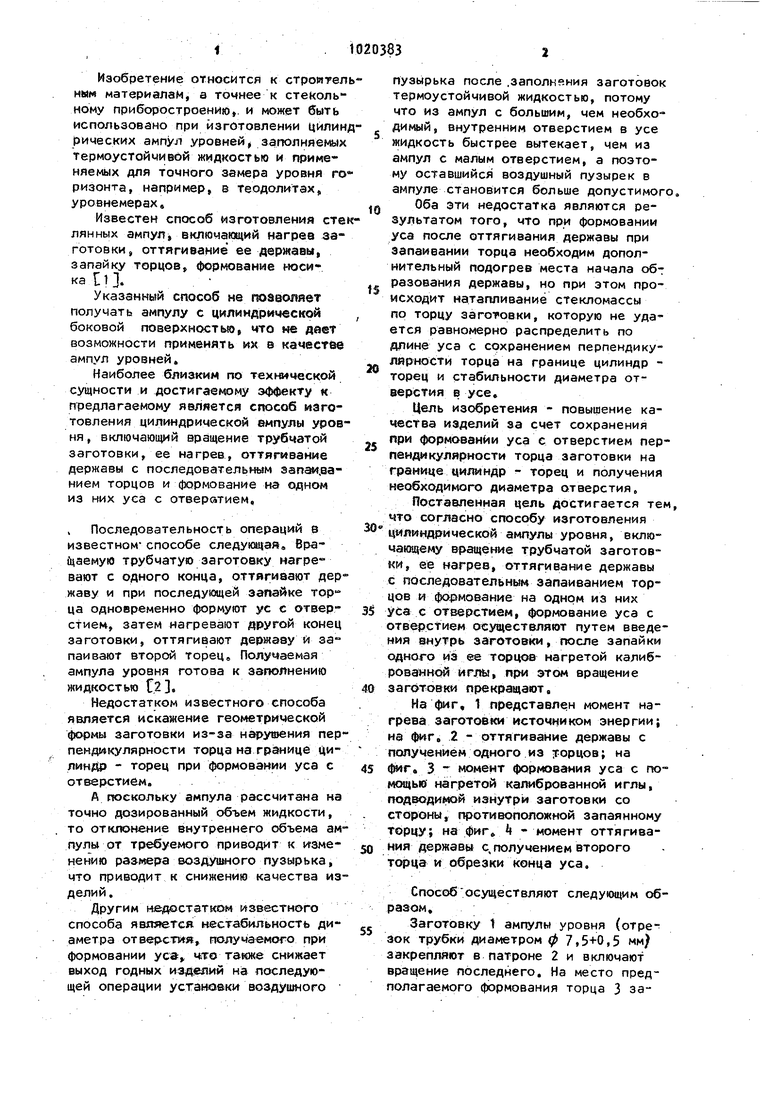

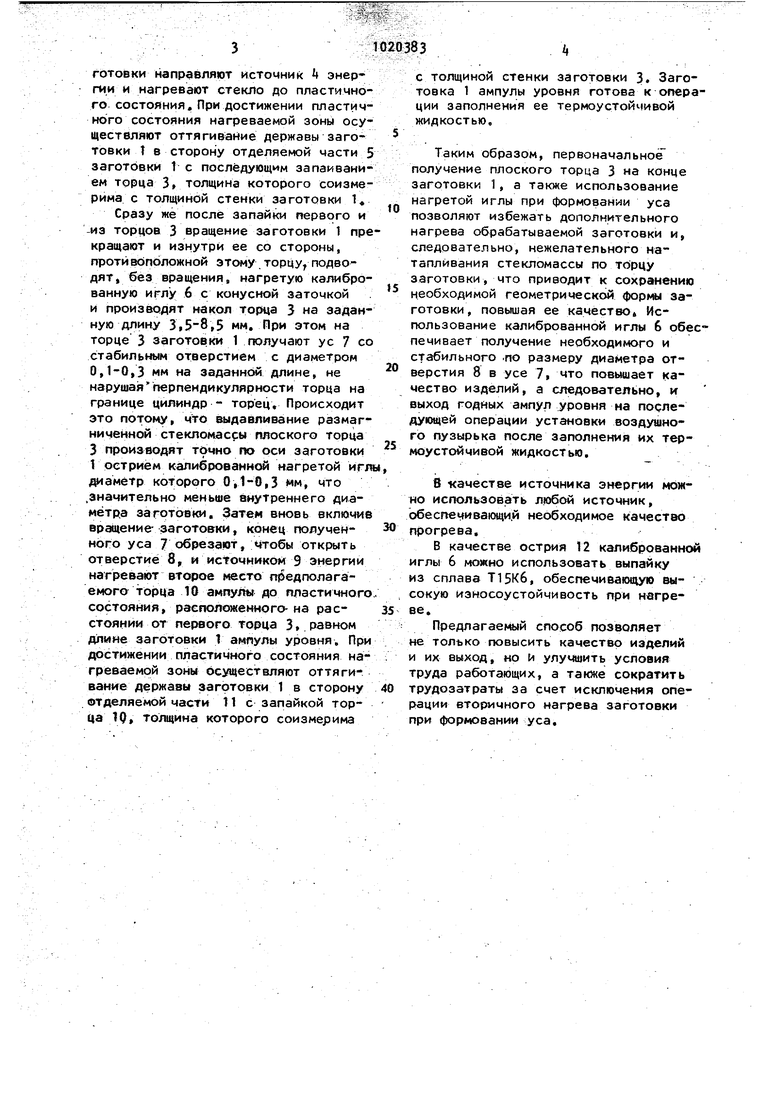

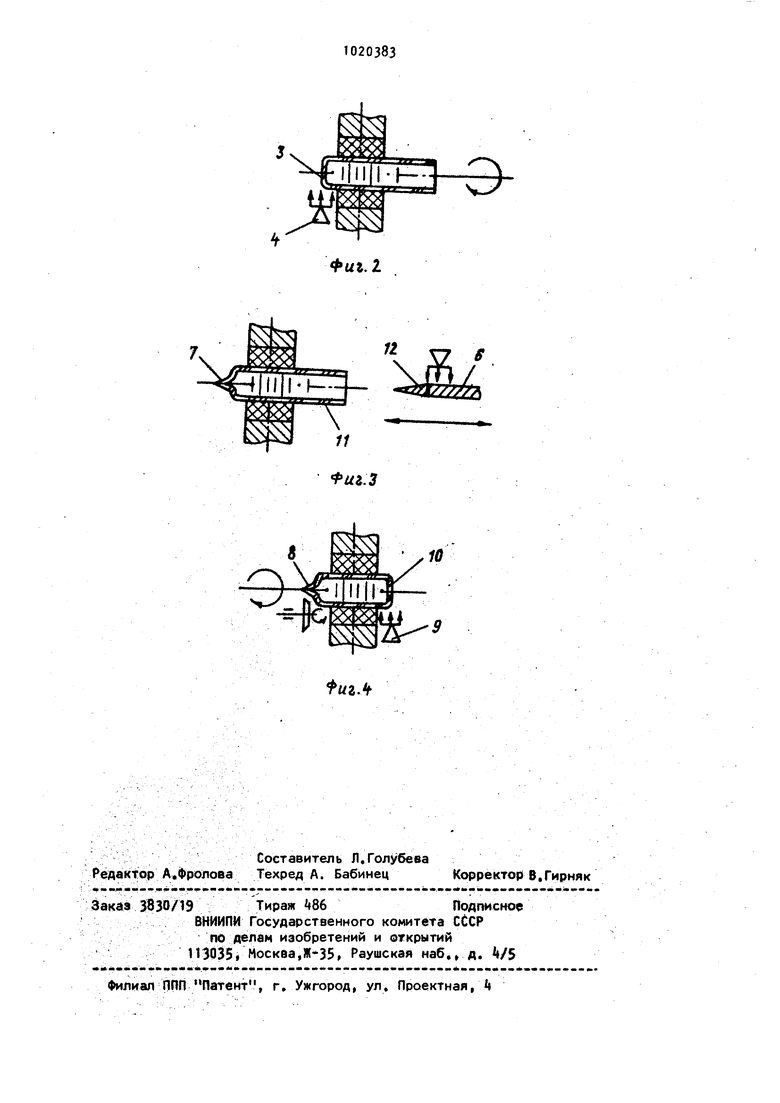

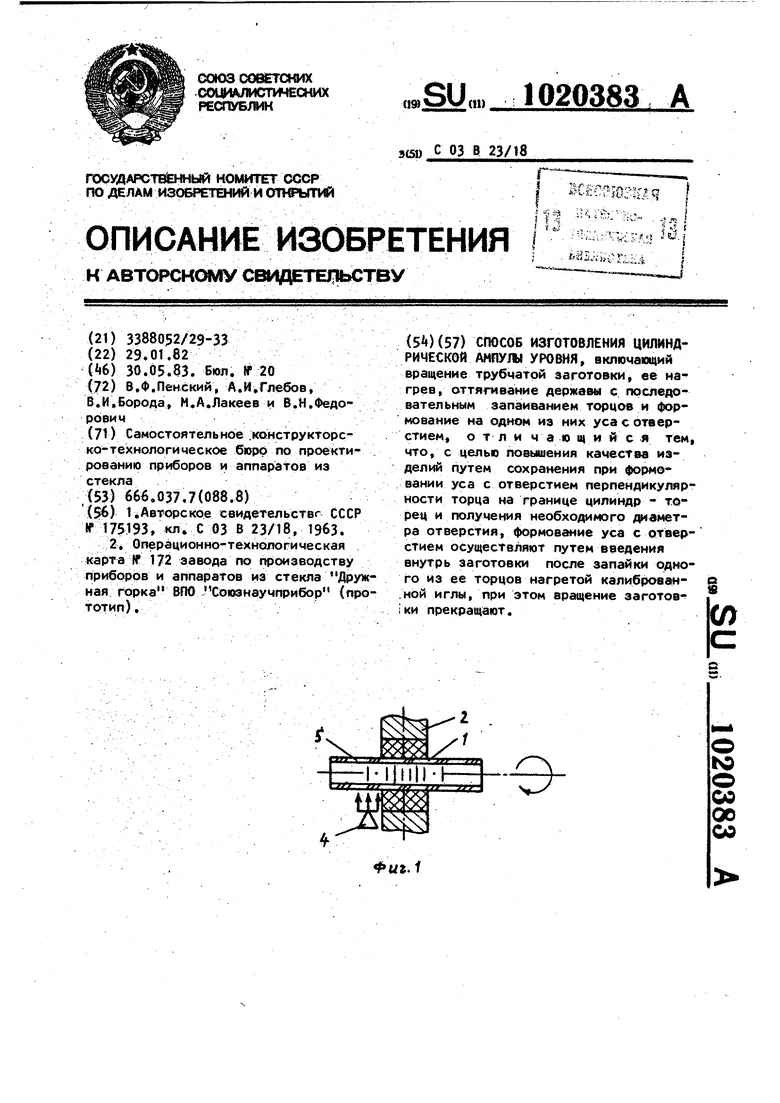

Изобретение относится к строител МММ материалам, а точнее к стеколь ному приборостроению,, и может быть использовано при изготовлении цилин рических ампул уровней, заполияе 1х термоустойчивой жидкостью и применяемых для точного замера уровня го ризонта, например, в теодолитах, уровнемерах, Известен способ изготовления сте лянных ампул, включающий нагрев заготовки, оттягивание ее державы, запайку торцов, формование носика П . Указанный способ не позволяет получать ампулу с цилиндрической боковой поверхиск:тыО( что «е дает возможности применять их в качестве ампул уровней. Наиболее близким по технической сущности и достигае1«юму эффекту к предлагаемому является способ изготовления цилиндрической ампулы уров ня , включающий вращение трубчатой заготовки, ее нагрев, оттягивание державы с последовательным запаи,ванием торцов и формование на одном из них уса с отвератием. Последовательность операций е известном способе следуиацай Вра цаемую трубчатую заготовку нагре вают с одного конца, оттйгиаают дер жаву и при последующей запайке тор ца одновременно формуют ус с отверстиен, затем нагревают другой конец заготовки, оттягивают державу и запаивают второй тореце Получаемая ампула уровня готова к заполнению жидкостью С2, Недостатком известного способа является искажение геометрической формы заготовки из-за нарушения пер пендикулярности торца на границе цилинДР - торец при формовании уса с отверстием. А поскольку ампула рассчитана на точно дозированный объем жидкости, то отклонение внутреннего объема ам пулы от требуемого приводит к изменению размера воздушного пузырька, что приводит к снижению качества из делий. Другим недостатком известного способа является нестабильность диаметра отверстия, получаемого при формовании уса,, что также снихсает выход годных изделий на последующей операции установки воздушного пузырька после .заполнения заготовок термоустойчивой жидкостью, потому что из ампул с большим, чем необходимый, внутренним отверстием в усе жидкость быстрее вытекает, чем из ампул с малым отверстием, а поэтому оставшийся воздушный пузырек в ампуле становится больше допустимого. Оба эти недостатка являются результатом того, что при формовании уса после оттягивания державы при запаивании торца необходим дополнительный подогрев места начала обт разования державы, но при этом происходит натапливаниё стекломассы по торцу заготовки, которую не удается равномерно распределить по длине уса с сохранением перпендикулярности торца на границе цилиндр торец и стабильности диаметра отверстия в усе. Цель изобретения - повышение качества изделий за счет сохранения при формовании уса с отверстием перпендикулярности торца заготовки на границе цилиндр - торец и получения необходимого диаметра отверстия. Поставленная цель достигается тем, что согласно способу изготовления ципиндр ической ампулы уровня, включающему вращение трубчатой заготовки, ее нагрев, оттягивание державы с последовательным запаиванием торцов и формование на одном из них уса с отверстием, формование уса с отверстием ос ествляют путем введения внутрь заготовки, после запайки одного из ее торцов нагретой калиброванной иглы, при этом вращение заготовки прекращают. На фиг, 1 представлен момент нагрева заготовки источником энергии; на фиг. 2 - оттягивание державы с получением одного из торцов; на фиг, 3 момент формования уса с помсхцью нагретой калиброванной иглы, подводимой изнутри заготовки со стороны, противоположной запаянному торцу; на фиг - момент оттягивания держав с, получением второго торца и обрезки конца уса. Способ осуществляют следующим образом. Заготовку 1 ампулы уровня (отрезок трубки диаметром ф 7,5+0,5 мм) закрепляют в патроне 2 и включают вращение последнего. На место предполагаемого формования торца 3 заготовки направляют источник i энергии и нагревают стекло до пластичного состояния. При достижении пластичного состояния нагреваемой зоны осуществляют оттягивание державы заготовки t в сторону отделяемой части 5 заготовки 1 с последующим запаиванием торца 3 толщина которого соизмерима с толщиной стенки заготовки 1, Сразу же после запайки первого и -ИЗ торцов 3 вращение заготовки 1 пре кращают и изнутри ее со стороны, протйвбпбложной этому торцу подводят, без вращения, нагретую калиброванную иглу 6 с конусной заточкой и производят накол торца 3 на заданную длину 3,,5 мм. При этом на торце 3 заготовки 1 получают ус 7 со Стабильным отверстием с диаметром 0,1-0,3 мм на заданной длине, не нарушаяперпендикулярности торца на границе цилиндр - торец. Происходит это потому, что выдавливание размагниченной стекломассы плоского торца 3 производят тбчно по оси заготовки 1 острием калиброванной нагретой игл Э амётр которого 0,1-0,3 мм, что .значительно меньше внутреннего диаметра заготовю. Затеи вновь включив врацение- заготовки, конец полученного уса 7 обрезают, чтобы открыть отверстие 8, и источником 9 энергии нагревают второе место предполагаемого торца 10 ампулы до пластичного состояния, расположенного- на расстоянии от первого торца 3, равном длине заготовки 1 ампулы уровня. При достижении пластичного состояния нагреваемой зоны осушествляют оттягивание державы заготовки 1 в сторону отделяемой части Т1 с запайкой торца 1Q, толщина которого соизмерима С толщиной стенки заготовки 3. Заготовка 1 ампулы уровня готова к операции заполнения ее термоустойчивой жидкостью. Таким образом, первоначальное получение плоского торца 3 на конце заготовки 1, а также использование нагретой иглы при формовании уса позволяют избежать дополнительного нагрева обрабатываемой заготовки и, следовательно, нежелательного натаплИвания стекломассы ло торцу заготовки, что приаодит к сохранению необходимой геометрической формы заготовки , повышая ее качество Использование калиброванной иглы 6 обес° печивает получение необходимого и стабильного .по размеру диаметра отверстия 8 в усе 7, что повышает качество изделий, а следовательно, и выход годных ампул уровня на последующей операции воздушного пузырька после заполнения их термоустойчивой жидкостью. 8 качестве источника энергии можно использовать любой источник, обеспечивающий необходимое качество прогрева. В качестве острия 12 калиброванной иглы 6 можно использовать выпайку из сплава Т15К6, обеспечивающую высокую износоустойчивость при нагреве. Предлагаемый способ позволяет не только повысить качество изделий и их выход, ио и улумщитър условия труда работающих, а также сократить трудозатраты за счет исключения операции вторичного нагрева заготовки при формовании уса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕЛЕКТИВНОЙ ЗАПАЙКИ ВНЕШНИХ ОБОЛОЧЕК ФОТОННО-КРИСТАЛЛИЧЕСКОГО ВОЛНОВОДА С ПОЛОЙ СЕРДЦЕВИНОЙ | 2015 |

|

RU2617650C1 |

| Способ соединения стеклянных трубок разного диаметра | 1983 |

|

SU1211227A1 |

| Устройство для запаивания ампул | 1980 |

|

SU858291A1 |

| СПОСОБ ЗАПАЙКИ СОСУДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111926C1 |

| Устройство для запаивания труб из стекла | 1984 |

|

SU1193128A1 |

| Машина для запайки стеклоизделий | 1973 |

|

SU533551A1 |

| Устройство для запаивания ампул в вакууме | 1983 |

|

SU1151517A1 |

| Способ изготовления стеклянных прецизионных трубок | 1988 |

|

SU1574548A1 |

| Способ калибрования стеклянных трубчатых оболочек | 1985 |

|

SU1316981A1 |

| Способ изготовления и наполнения ампул | 1982 |

|

SU1146283A1 |

tw3.4

10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

Авторы

Даты

1983-05-30—Публикация

1982-01-29—Подача