1

Изобретение относится к области запайки ампул и пробирок из стекла с медицинскими средствами и может быть использовано в пищевой, химической, медицинской отраслях промышленности.

Известна машина для запайки стеклоизделий, например, ампул, содержащая кольцевой нагреватель, держатель для ампул, узел оттяжки и открыва кончика. Однако такая машина часто вызывает частичное или полное повреждение капилляра.

Целью изобретения является повышение качества запайки.

Достигается это тем, что узел оттял ки и отрыва кончика выполнен в виде пневматической дюзы с каналами, выходные отверстия которых расположены вблизи нагревателя под углом один к другому и повернуты в сторону, противоположную нагревателю.

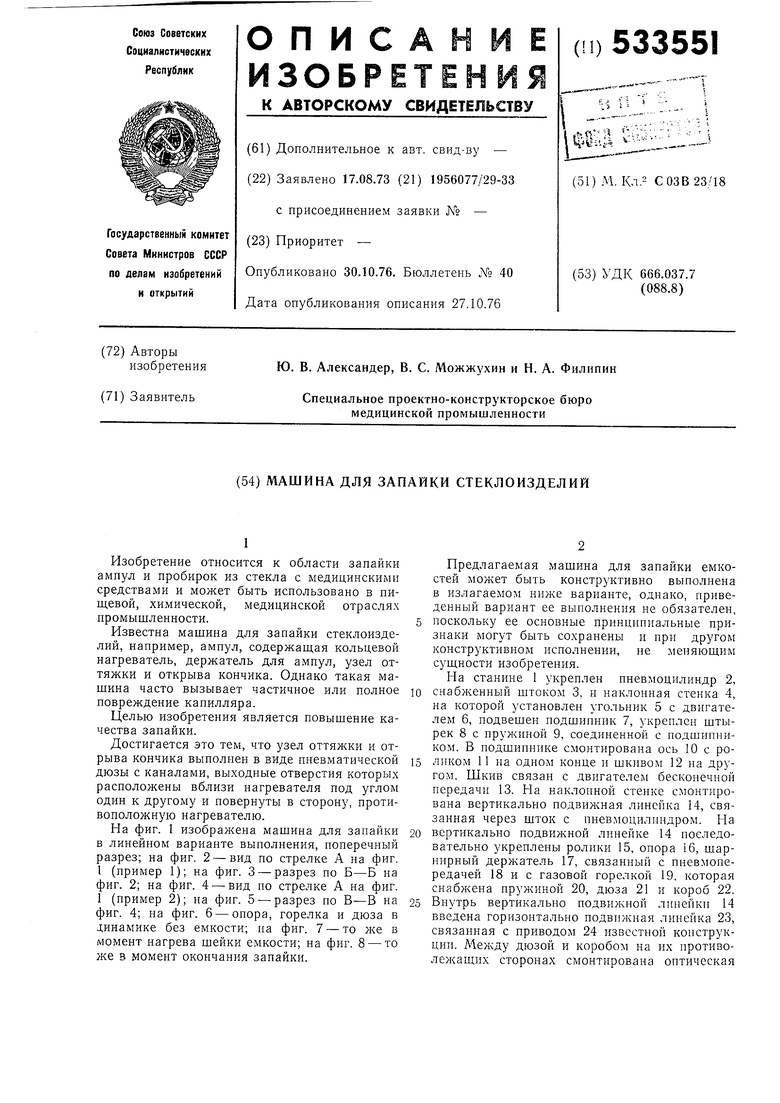

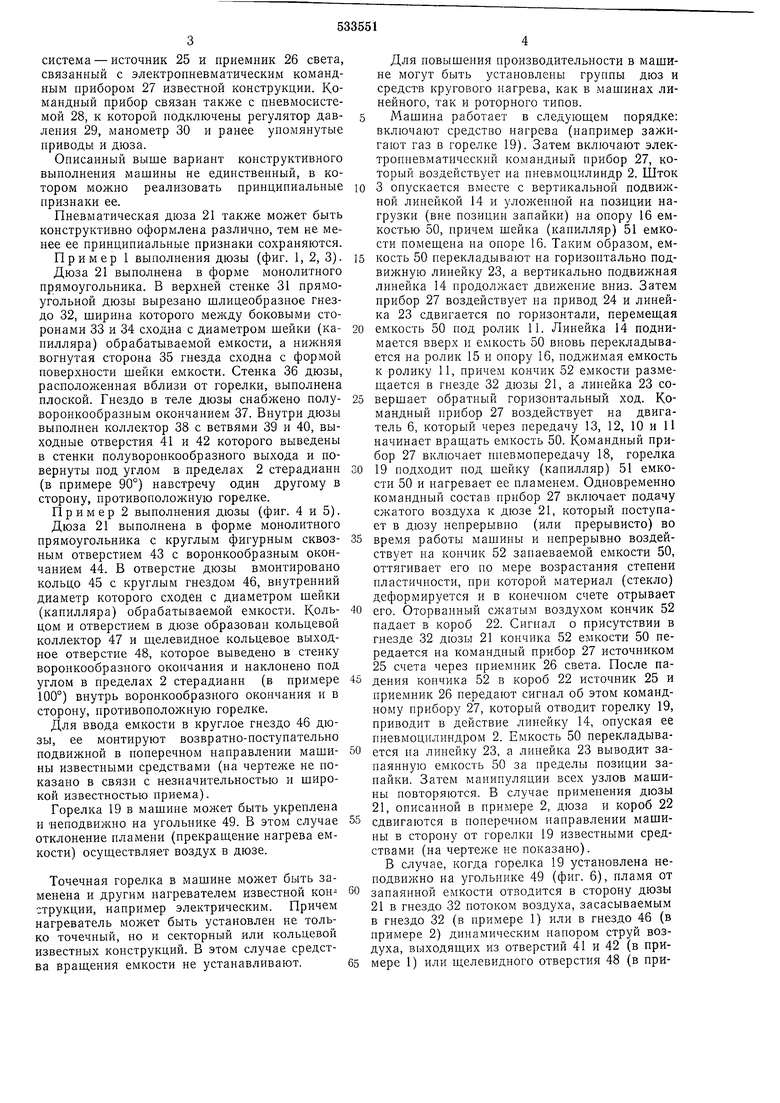

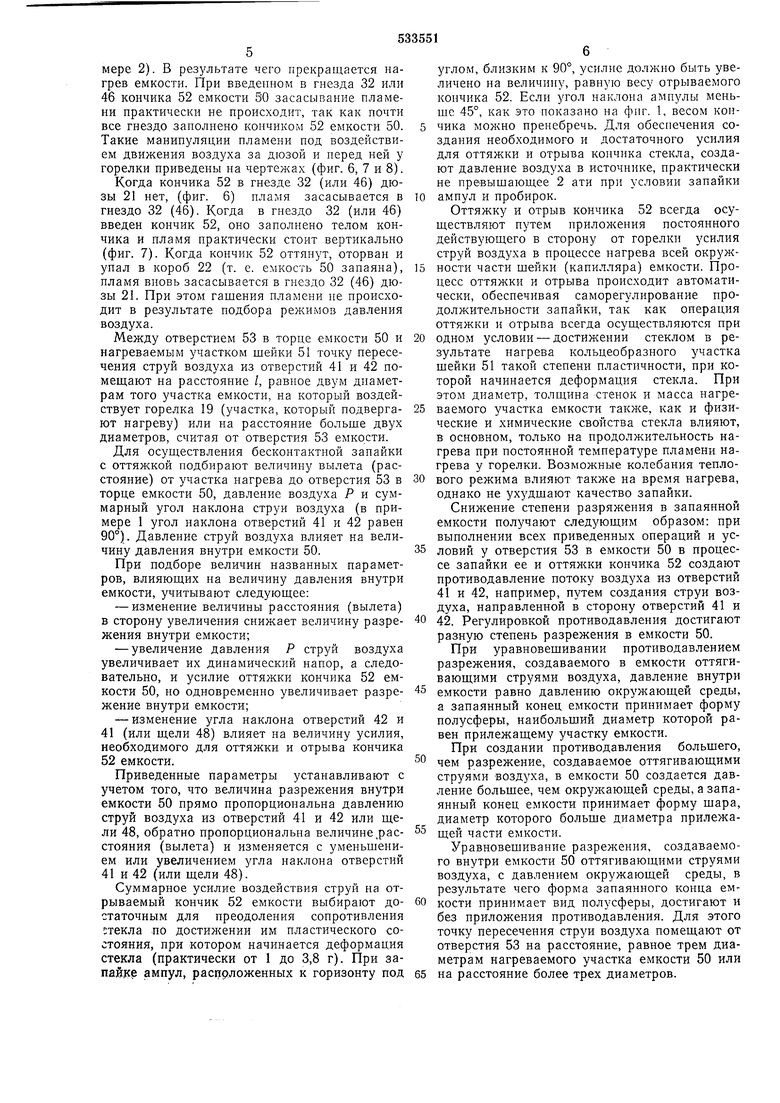

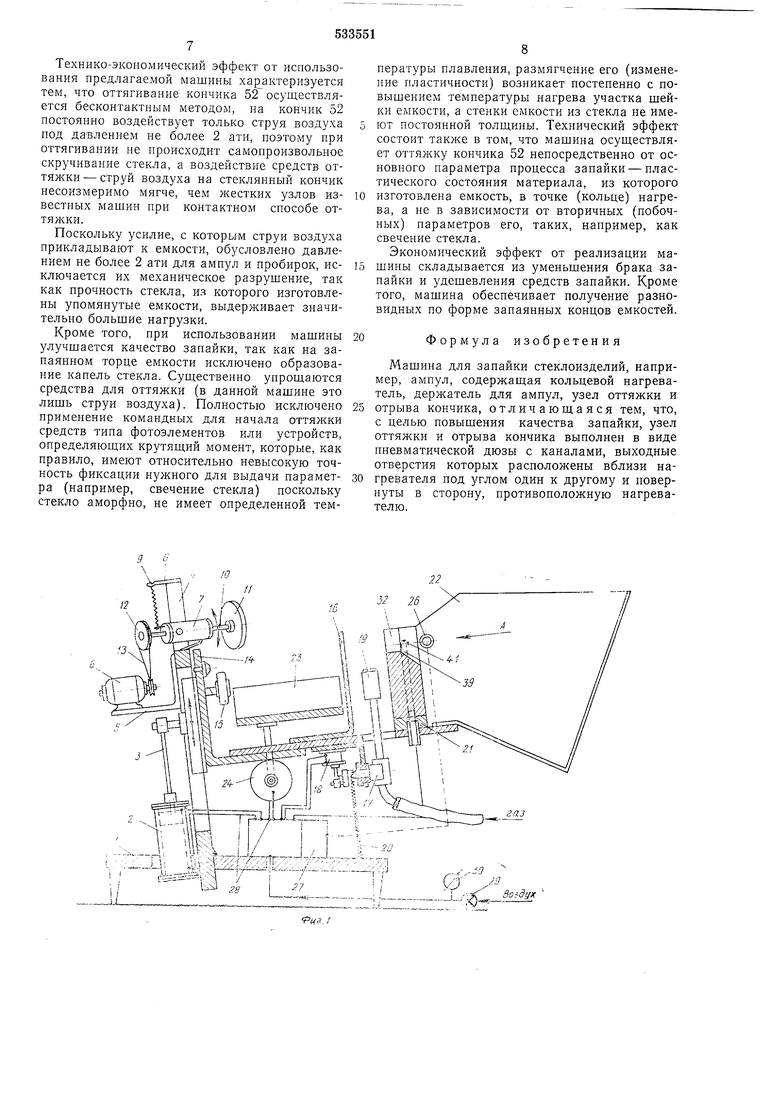

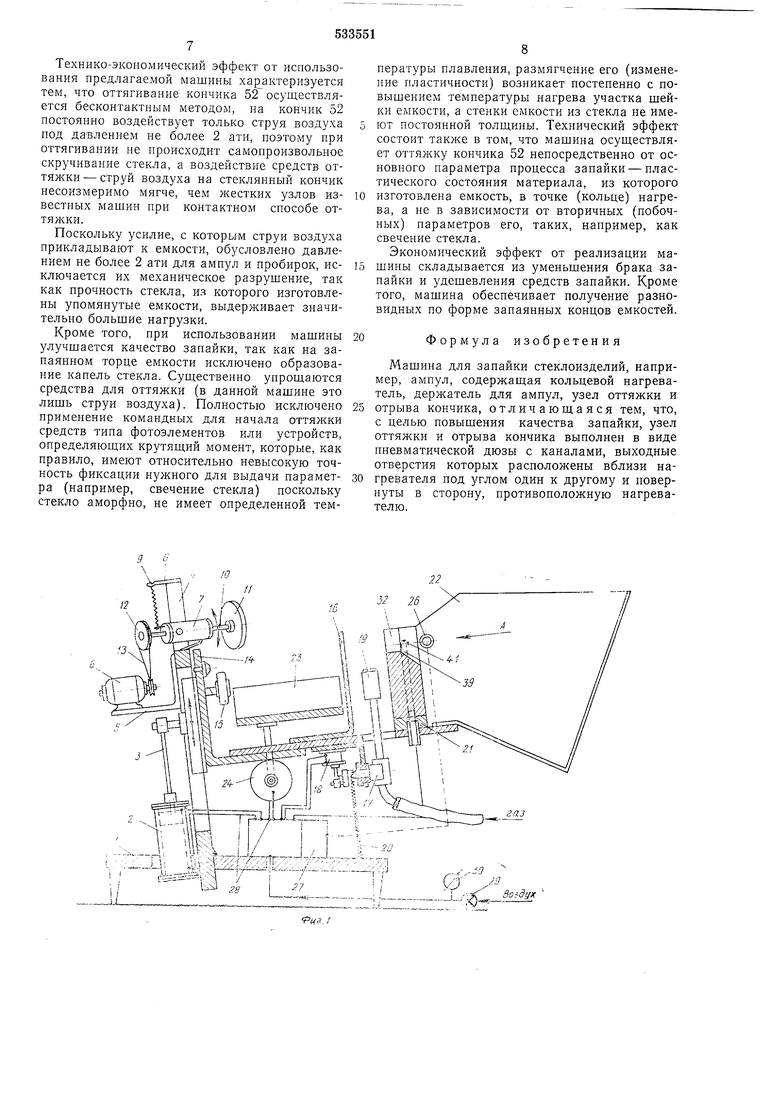

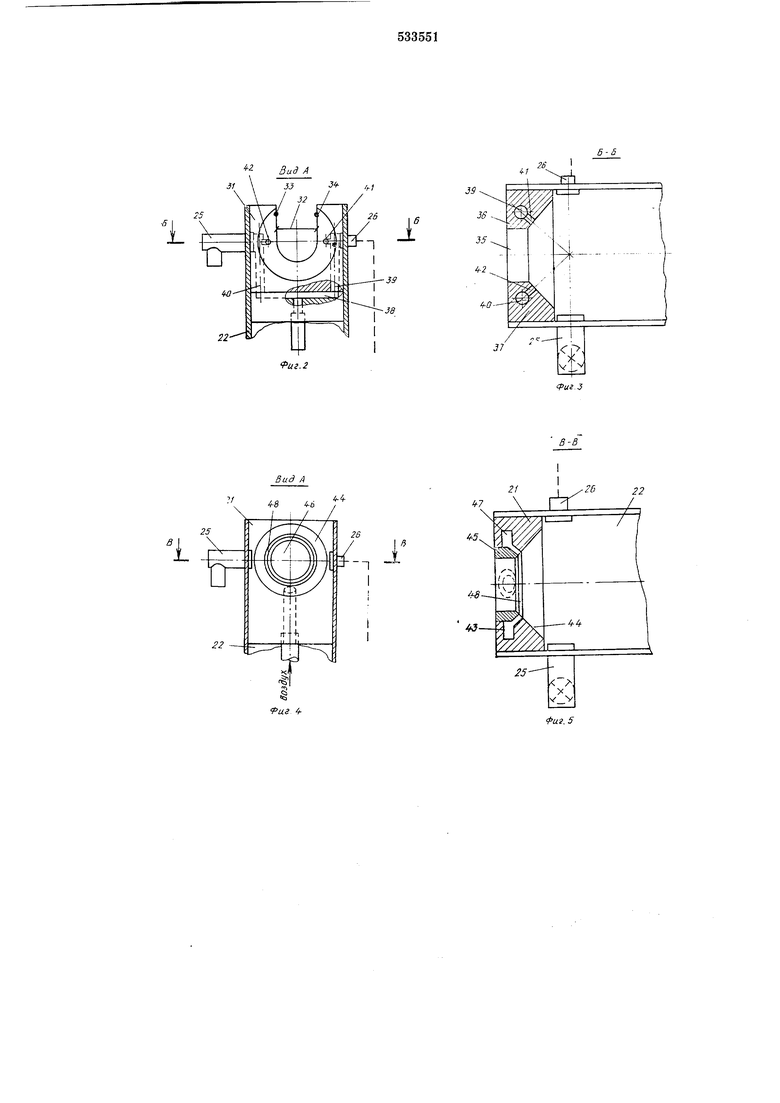

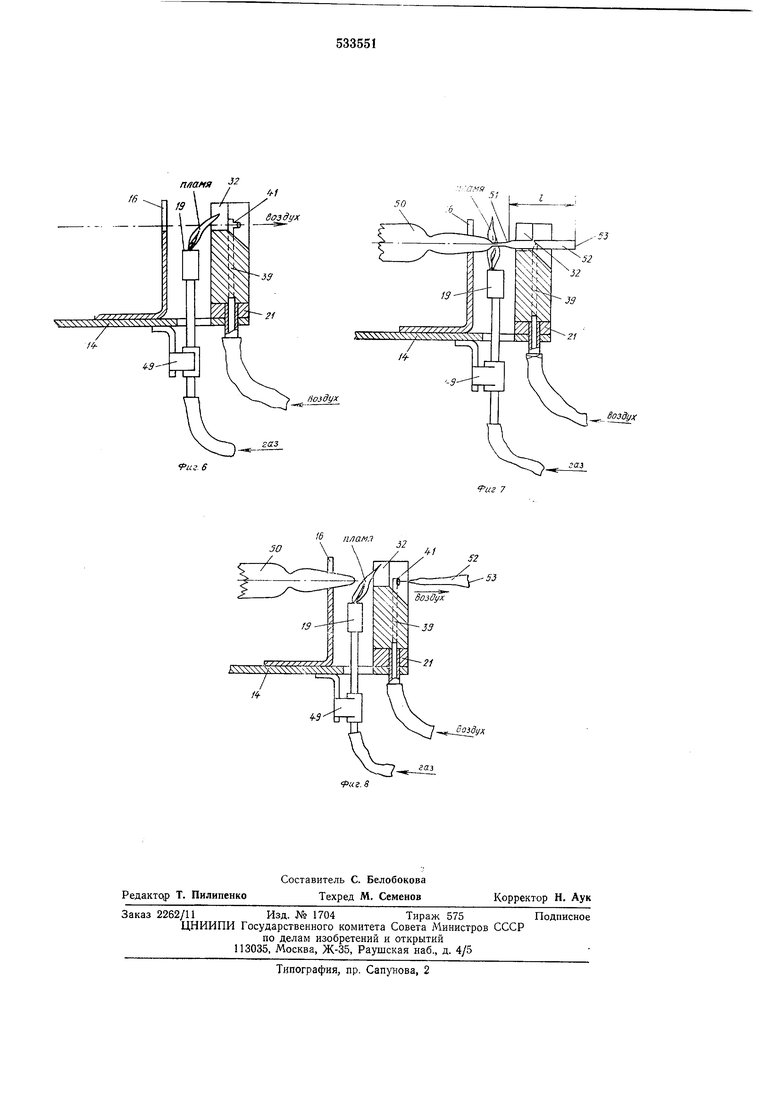

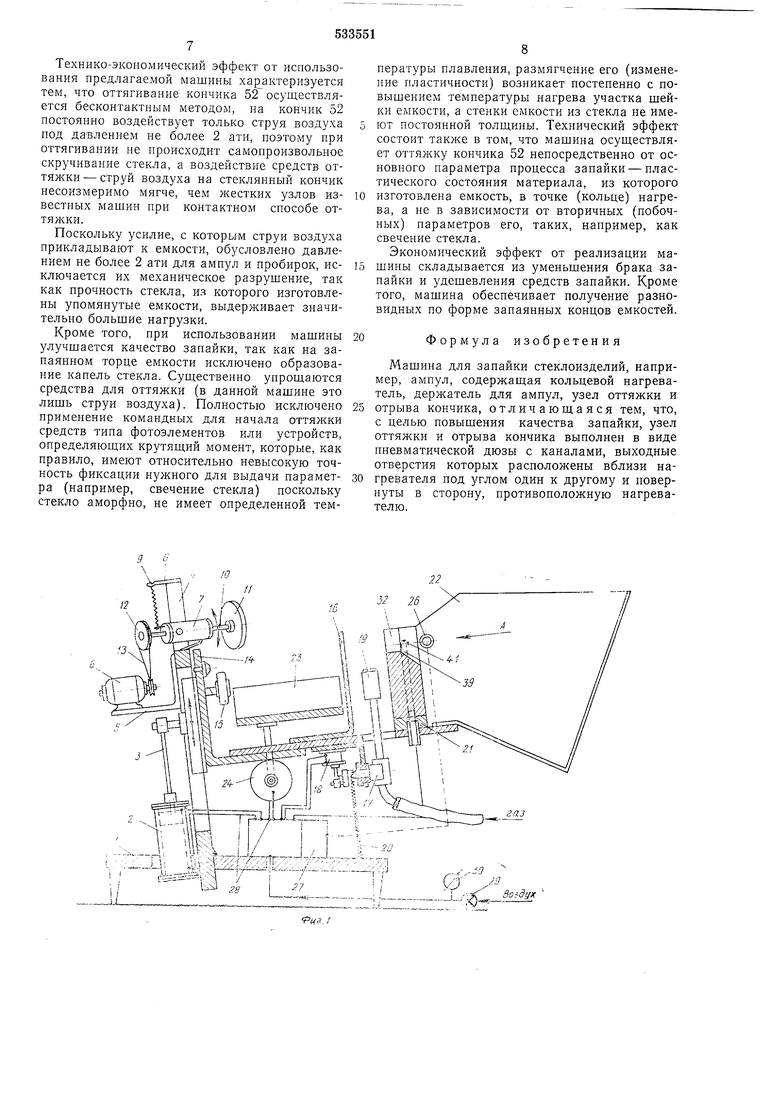

На фиг. 1 изображена машина для запайки в линейном варианте выполнения, поперечный разрез; на фиг. 2 - вид по стрелке А на фиг. 1 (пример 1); на фиг. 3 - разрез по Б-Б на фиг. 2; на фиг. 4 - вид по стрелке А на фиг. 1 (пример 2); на фиг. 5 - разрез по В-В на фиг. 4; на фиг. 6 - опора, горелка и дюза в динамике без емкости; па фиг. 7 - то же в момент нагрева шейки емкости; на фиг. 8 - то же в момент окончания запайки.

Предлагаемая машина для запайки емкостей может быть конструктивно выполнена в излагаемом ниже варианте, однако, приведенный вариант ее выполнения не обязателен,

поскольку ее основные принципиальные признаки могут быть сохранены и при другом конструктивном исполнении, не меняющим сущности изобретения.

На станине 1 укреплен пневмоцилиндр 2,

снабженный штоком 3, и наклонная стенка 4, на которой установлен угольник 5 с двигателем 6, подвешен подшипник 7, зкреплен штырек 8 с пружиной 9, соединенной с подшипником. В подшипнике смонтирована ось 10 с роликом 11 на одном конце и шкивом 12 на другом. Шкив связан с двигателем бесконечной передачи 13. На наклонной стенке смонтирована вертикально подвижная линейка 14, связанная через шток с пневмоцилиндром. На

вертикально подвижной линейке 14 последовательно укреплены ролики 15, опора 16, шарнирный держатель 17, связанный с пневмопередачей 18 и с газовой горелкой 19, которая снабжена пружиной 20, дюза 21 и короб 22.

Внутрь вертикально подвижной линейки 14 введена горизонтально подвижная линейка 23, связанная с приводом 24 известной конструкции. Между дюзой и коробом на их противолежащих сторонах смонтирована оптическая система - источник 25 и приемник 26 света связанный с электропневматическим командным прибором 27 известной конструкции. Командный прибор связан также с пневмосистемой 28, к которой подключены регулятор давлепия 29, манометр 30 и ранее упомянутые приводы и дюза. Описанный выше вариант конструктивного выполнения машины не единственный, в котором можно реализовать принципиальные признаки ее. Пневматическая дюза 21 также может быть конструктивно оформлена различно, тем не менее ее принципиальные признаки сохраняются. Пример 1 выполнения дюзы (фиг. 1, 2, 3). Дюза 21 выполнена в форме монолитного прямоугольника. В верхней стенке 31 прямоугольной дюзы вырезано шлицеобразное гнездо 32, ширина которого между боковыми сторонами 33 и 34 сходна с диаметром шейки (капилляра) обрабатываемой емкости, а нижняя вогнутая сторона 35 гнезда сходна с формой поверхности шейки емкости. Стенка 36 дюзы, расположенная вблизи от горелки, выполнена ПЛОСКОЙ. Гнездо в теле дюзы снабжено полуворонкообразным окончанием 37. Внутри дюзы выполнен коллектор 38 с ветвями 39 и 40, выходные отверстия 41 и 42 которого выведены в стенки полуворонкообразного выхода и повернуты под углом в пределах 2 стерадианн (в примере 90°) навстречу один другому в сторону, противоположную горелке. Пример 2 выполнения дюзы (фиг. 4 и 5). Дюза 21 выполнена в форме монолитного прямоугольника с круглым фигурным сквозным отверстием 43 с воронкообразным окончанием 44. В отверстие дюзы вмонтировано кольцо 45 с круглым гнездом 46, внутренний диаметр которого сходен с диаметром шейки (капилляра) обрабатываемой емкости. Кольцом и отверстием в дюзе образован кольцевой коллектор 47 и щелевидное кольцевое выходное отверстие 48, которое выведено в стенку воронкообразного окончания и наклонено под углом в пределах 2 стерадианн (в примере 100°) внутрь воронкообразного окончания и в сторону, противоположную горелке. Для ввода емкости в круглое гнездо 46 дюзы, ее монтируют возвратно-поступательно подвижной в ноперечном направлении машины известными средствами (на чертеже не показано в связи с незначительностью и широкой известностью приема). Горелка 19 в машине может быть укреплена и неподвижно на угольнике 49. В этом случае отклонение пламени (прекращение нагрева емкости) осуществляет воздух в дюзе. Точечная горелка в машине может быть заменена и другим нагревателем известной конструкции, например электрическим. Причем нагреватель быть установлен не только точечный, но и секторный или кольцевой известных конструкций. В этом случае средства вращения емкости не устанавливают. Для повышения производительности в машине могут быть установлены группы дюз и средств кругового нагрева, как в машинах линейного, так и роторного типов. Машина работает в следуюшем порядке: включают средство нагрева (например зажигают газ в горелке 19). Затем включают электропневматический командный прибор 27, который воздействует на пневмоцилиндр 2. Шток 3 опускается вместе с вертикальной подвижной линейкой 14 и уложенной на позиции нагрузки (вне позиции запайки) на опору 1б емкостью 50, причем шейка (канилляр) 51 емкости помешена на опоре 16. Таким образом, емкость 50 перекладывают на горизонтально подвижную линейку 23, а вертикально подвижная линейка 14 продолжает вниз. Затем прибор 27 воздействует на привод 24 и линейка 23 сдвигается по горизонтали, перемещая емкость 50 под ролик 11. Линейка 14 поднимается вверх и емкость 50 вновь перекладывается на ролик 15 и опору 16, поджимая емкость к ролику И, причем кончик 52 емкости размещается в гнезде 32 дюзы 21, а линейка 23 совершает обратный горизонтальный ход. Командный прибор 27 воздействует на двигатель 6, который через передачу 13, 12, 10 и И начинает вращать емкость 50. Командный прибор 27 включает ппевмопередачу 18, горелка 19 подходит под шейку (капилляр) 51 емкости 50 и нагревает ее пламенем. Одновременно командный состав прибор 27 включает подачу сжатого воздуха к дюзе 21, который поступает в дюзу непрерывно (или прерывисто) во время работы машины и непрерывно воздействует на копчик 52 запаеваемой емкости 50, оттягивает его по мере возрастания степени пластичности, при которой материал (стекло) деформируется и в конечном счете отрывает его. Оторванный сжатым воздухом кончик 52 падает в короб 22. Сигнал о присутствии в гнезде 32 дюзы 21 кончика 52 емкости 50 передается на командный прибор 27 источником 25 счета через приемник 26 света. После падения копчика 52 в короб 22 источник 25 и приемник 26 передают сигпал об этом командному прибору 27, который отводит горелку 19, приводит в действие линейку 14, опуская ее пневмоцилиндром 2. Емкость 50 перекладывается па линейку 23, а линейка 23 выводит запаянную емкость 50 за пределы позиции запайки. Затем манипуляции всех узлов машины повторяются. Б случае применения дюзы 21, описанной в примере 2, дюза и короб 22 сдвигаются в поперечном направлении машины в сторону от горелки 19 известными средтвами (на чертеже не показано). В случае, когда горелка 19 установлена неподвижно на угольнике 49 (фиг. 6), пламя от апаянной емкости отводится в сторону дюзы 1 в гнездо 32 потоком воздуха, засасываемым гнездо 32 (в примере 1) или в гнездо 46 (в римере 2) динамическим напором струй возуха, выходящих из отверстий 41 и 42 (в приере 1) или щелевидного отверстия 48 (в примере 2). В результате чего прекращается нагрев емкости. При введенном в гнезда 32 или 46 кончика 52 емкости 50 засасывание пламени практически не происходит, так как почти все гнездо заполнено кончиком 52 емкости 50. Такие манипуляции пламени под воздействием движения воздуха за дюзой и перед ней у горелки приведены на чертежах (фиг. 6, 7 и 8). Когда кончика 52 в гнезде 32 (или 46) дюзы 21 нет, (фиг. 6) пламя засасывается в гнездо 32 (46). Когда в гнездо 32 (или 46) введен копчик 52, оно заполнено телом кончика и пламя практически стоит вертикально (фиг. 7). Когда кончик 52 оттянут, оторван и упал в короб 22 (т. е. емкость 50 запаяна), пламя вновь засасывается в гнездо 32 (46) дюзы 21. При этом гашения пламени не происходит в результате подбора режимов давления воздуха. Между отверстием 53 в торце емкости 50 и нагреваемым участком шейки 51 точку пересечения струй воздуха из отверстий 41 и 42 помеш;ают на расстояние /, равное двум диаметрам того участка емкости, на который воздействует горелка 19 (участка, который подверга- 25 ют нагреву) или на расстояние больще двух диаметров, считая от отверстия 53 емкости. Для осуществления бесконтактной запайки с оттяжкой подбирают величину вылета (расстояние) от участка нагрева до отверстия 53 в торце емкости 50, давление воздуха Р и суммарный угол наклона струи воздуха (в примере 1 угол наклона отверстий 41 и 42 равен 90°). Давление струй воздуха влияет на величину давления внутри емкости 50. При подборе величин названных параметров, влияющих на величину давления внутри емкости, учитывают следующее: - изменение величины расстояния (вылета) в сторону увеличения снижает величину разре- 40 женин внутри емкости; -увеличение давления Р струй воздуха увеличивает их динамический напор, а следовательно, и усилие оттяжки кончика 52 емкости 50, но одновременно увеличивает разре- 45 жение внутри емкости; -изменение угла наклона отверстий 42 и 41 (или щели 48) влияет на величину усилия, необходимого для оттяжки и отрыва кончика 52 емкости.50 Приведенные параметры устанавливают с учетом того, что величина разрежения внутри емкости 50 прямо пропорциональна давлению струй воздуха из отверстий 41 и 42 или щели 48, обратно пропорциональна величине,рас- 55 стояния (вылета) и изменяется с уменьщением или увеличением угла наклона отверстий 41 и 42 (или щели 48). Суммарное усилие воздействия струй на отрываемый кончик 52 емкости выбирают до- 60 статочным для преодоления сопротивления стекла по достил-сении им пластического состояния, при котором начинается деформация стекла (практически от 1 до 3,8 г). При запайкр ампул, распрложенных к горизонту под 65 5 10 15 20 35 углом, близким к 90°, усилие должно быть увеличено на величину, равную весу отрываемого кончика 52. Если угол наклона ампулы меньше 45°, как это показано на фиг. 1, весом кончика можно пренебречь. Для обеснечения создания необходимого и достаточного усилия для оттяжки и отрыва кончика стекла, создают давление воздуха в источнике, практически не превышающее 2 ати при условии запайки ампул и пробирок. Оттяжку и отрыв кончика 52 всегда осуществляют путем приложения постоянного действующего в сторону от горелки усилия струй воздуха в процессе нагрева всей окружности части шейки (капилляра) емкости. Процесс оттяжки и отрыва происходит автоматически, обеспечивая саморегулирование продолжительности запайки, так как операция оттяжки и отрыва всегда осуществляются при одном условии - достижении стеклом в результате нагрева кольцеобразного участка шейки 51 такой степени пластичности, при которой начинается деформация стекла. При этом диаметр, толщина стенок и масса нагреваемого участка емкости также, как и физические и химические свойства стекла влияют, в основном, только на продолжительность нагрева при постоянной температуре пламени нагрева у горелки. Возможные колебания теплоБого режима влияют также на время нагрева, однако не ухудщают качество запайки. Снижение степени разряжения в запаянной емкости получают следующим образом: при выполнении всех приведенных операций и условий у отверстия 53 в емкости 50 в процессе запайки ее и оттяжки кончика 52 создают противодавление потоку воздуха из отверстий 41 и 42, например, путем создания струи воздуха, направленной в сторону отверстий 41 и 42. Регулировкой противодавления достигают разную степень разрежения в емкости 50. При уравновещивании противодавлением разрежения, создаваемого в емкости оттягивающими струями воздуха, давление внутри емкости равно давлению окружающей среды, а запаянный конец емкости принимает форму полусферы, наибольший диаметр которой равен прилежащему участку емкости. большего. При создании противодавления чем разрежение, создаваемое оттягивающими струями воздуха, в емкости 50 создается давление больщее, чем окружающей среды, а запаянный конец емкости принимает форму щара, диаметр которого больше диаметра прилежащей части емкости. Уравновещивание разрежения, создаваемого внутри емкости 50 оттягивающими струями воздуха, с давлением окружающей среды, в результате чего форма запаянного конца емкости принимает вид полусферы, достигают и без приложения противодавления. Для этого точку пересечения струи воздуха помещают от отверстия 53 на расстояние, равное трем диаметрам нагреваемого участка емкости 50 или на расстояние более трех диаметров.

Технико-экономический эффект от использования предлагаемой машины хар актеризуется тем, что оттягивание кончика 52 осуществляется бесконтактным методом, на кончик 52 постоянно воздействует только струя воздуха под давлением не более 2 ати, поэтому при оттягивании не происходит самопроизвольное скручивание стекла, а воздействие средств оттяжки - струй воздуха на стеклянный кончик несоизмеримо мягче, чем л естких узлов известных машин при контактном способе оттяжки.

Поскольку усилие, с которым струи воздуха прикладывают к емкости, обусловлено давлением не более 2 ати для ампул и пробирок, неключается их механическое разрушение, так как прочность стекла, из которого изготовлены упомянутые емкости, выдерживает значительно большие нагрузки.

Кроме того, при использовании машины улучшается качество запайки, так как на запаянном торце емкости исключено образование капель стекла. Существенно упрощаются средства для оттяжки (в данной машине это лишь струи воздуха). Полностью исключено применение командных для начала оттяжки средств типа фотоэлементов или устройств, определяющих крутящий момент, которые, как правило, имеют относительно невысокую точность фиксации нужного для выдачи параметра (например, свечение стекла) поскольку стекло аморфно, не имеет определенной температуры плавления, размягчение его (изменение пластичности) возникает постепенно с повышением температуры нагрева участка шейки емкости, а стенки емкости из стекла не имеют постоянной толщины. Технический эффект состоит также в том, что машина осуществляет оттял ку кончика 52 непосредственно от основного параметра процесса запайки - пластического состояния материала, из которого изготовлена емкость, в точке (кольце) нагрева, а не в зависимости от вторичных (побочных) параметров его, таких, например, как свечение стекла.

Экономический эффект от реализации машины складывается из уменьшения брака запайки и удешевления средств запайки. Кроме того, машина обеспечивает получение разновидных по форме запаянных концов емкостей.

Формула изобретения

Мащина для запайки стеклоизделий, например, ампул, содержащая кольцевой нагреватель, держатель для ампул, узел оттяжки и отрыва кончика, отличающаяся тем, что, с целью повыщення качества запайки, узел оттяжки и отрыва кончика выполнен в виде пневматической дюзы с каналами, выходные отверстия которых расположены вблизи нагревателя под углом один к другому и повернуты в сторону, противоположную нагревателю.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для запайки ампул | 1977 |

|

SU662510A2 |

| Машина для запайки ампул | 1980 |

|

SU945096A2 |

| Машина для запайки стеклоизделий | 1976 |

|

SU653224A2 |

| Устройство для запайки ампул из стекла | 1987 |

|

SU1447758A1 |

| Способ запайки стеклянных сосудови МАшиНА для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU798055A2 |

| Машина для запайки стеклоизделий | 1979 |

|

SU1004275A2 |

| Способ запайки ампул и устройство для его осуществления | 1980 |

|

SU966044A1 |

| Устройство для запайки, например, ампул | 1973 |

|

SU496240A1 |

| СПОСОБ СЕЛЕКТИВНОЙ ЗАПАЙКИ ВНЕШНИХ ОБОЛОЧЕК ФОТОННО-КРИСТАЛЛИЧЕСКОГО ВОЛНОВОДА С ПОЛОЙ СЕРДЦЕВИНОЙ | 2015 |

|

RU2617650C1 |

| Способ запайки ампул и устройство для его осуществления | 1991 |

|

SU1811507A3 |

-.,..,-S2SSS3tl И Ут

Г |li

ш W щ;

Ь

i} A

22

fU2.2

Bud A

22

fue i i

37

пданя

/в

воздух

fus. 6

плам.1

30

Воздух

S2

Авторы

Даты

1976-10-30—Публикация

1973-08-17—Подача