Ю W

1С

м сь

-С

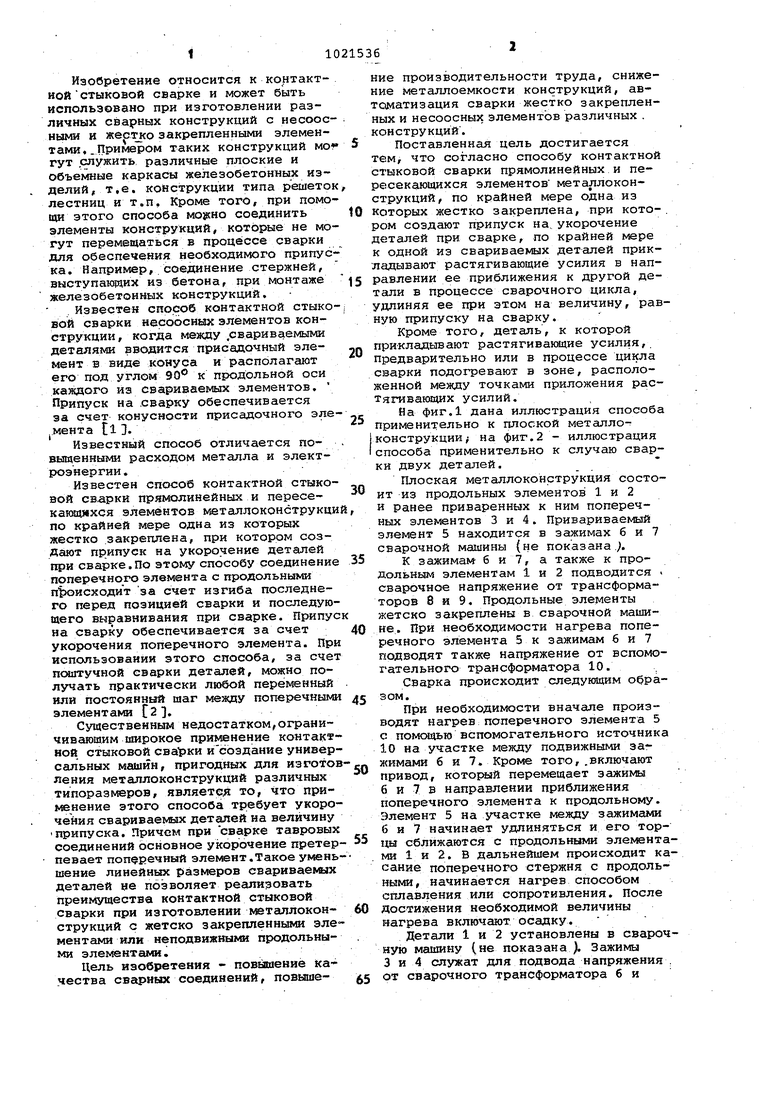

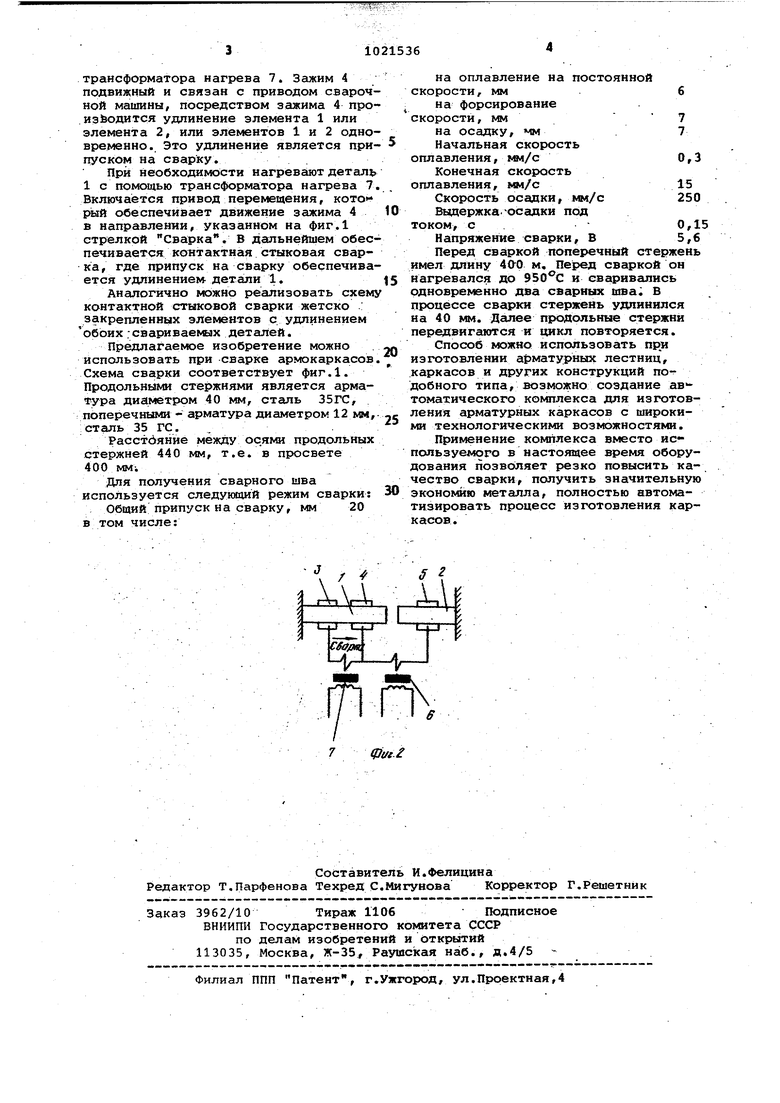

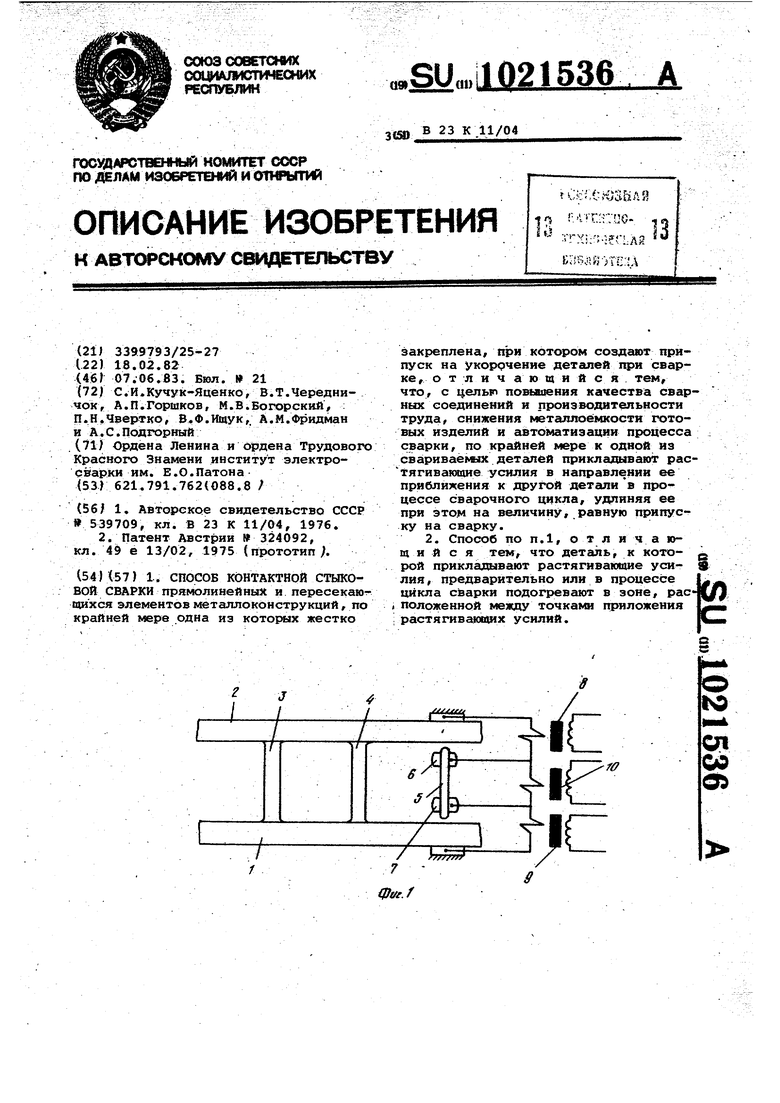

J Изобретение относится к контактной стыковой сварке и может быть использовано при изготовлении различных сварных конструкций с несоос и жестко закрепленными элементами, .Примером таких конструкций мо гут .служить различные плоские и объемные каркасы железобетонных изделий, т.е. конструкции типа решето лестниц и т.п. Кроме того, при помо щи этого способа соединить элементы конструкций, которые не мо гут перемещаться в процессе сварки для обеспечения необходимого припус ка. Например, соединение стержней, выступаюиих из бетона, при монтаже железобетонных конструкций. Известен способ контактной стыко вой сварки несоосных элементов конструкции, когда между .свариваемыми деталями вводится присадочный элемент в виде конуса и располагают его под углом 90 к продольной оси каждого из свариваемых элементов. Припуск на сварку обеспечивается за счет конусности присадочного эле мента tl 3. Известный способ отличается повыиенными расходом металла и электроэнергии. Известен способ контактной стыковой сварки прямолинейН1а1х и пересекающихся элементов металлоконструкци по крайней мере одна из которых жестко .закреплена, при котором создают припуск на укорочение деталей при сварке.По этому способу соединение поперечного элемента с продольными происходит за счет изгиба последнего перед позицией сварки и последующего выравнивания при сварке. Припус на сварку обеспечивается за счет укорочения поперечного элемента. При использовании этого способа, за счет псжггучной сварки деталей, можно получать практически любой переменный или постоянный шаг между поперечными элементакв С . Существенным недостатком,ограничивающим широкое применение контактной стыковой исоздание универсальных машин, пригодных для изготов ления металлоконструкций различных типоразмеров, являетсзд то, что применение этого способа требует укорочения свариваемЕлх деталей на величину Припуска. Причем при сварке тавровых соединений основное укорочение претер певает поперечный элемент.Такое умень шение линейных размеров свариваемых деталей не позволяет реализовать преимущества контактной стыковой сварки при изхчэтовлении металлоконструкций с жетско закрепленными элементами или неподвижными продольныМи элементами. Цель изобретения - повьаяение качества сварных соединений, повышение производительности труда, снижение металлоемкости конструкций, автоматизация сварки жестко закрепленных и несоосных элементов различных . конструкций . Поставленная цель достигается тем, что согласно способу контактной стыковой сварки прямолинейных и пересекающихся элементов металлоконструкций, по крайней мере одна из которых жестко закреплена, при кото- . ром создалот припуск на, укорочение деталей при сварке, по крайней мере к одной из свариваемых деталей прикладывают растягивающие усилия в направлении ее приближения к другой детали в процессе сварочного цикла, удлиняя ее при этом на величину, равную припуску на сварку. Кроме того, деталь, к которой прикладывают растягиванадие усилия. Предварительно или в процессе цикла сварки подогревают в зоне, расположенной между точками приложения растягивакядих усилий. На фиг.1 дана иллюстрация способа применительно к плоской металлоконструкции; На фиг.2 - иллюстрация способа применительно к случаю сварки двух деталей. Плоская металлоконструкция состоит из продольных элементов 1 и 2 и ранее приваренных к ним поперечных элементов 3 и 4. Привариваег-шй элемент 5 находится в зажимах б и 7 сварочной машины {не показана .;. К 3 ажимам- б и 7, а также к продольным элементам 1 и 2 подводится сварочное напряжение от трансформаторов 8 и 9. Продольные элементы жетско закреплены в сварочной машине. При необходимости нагрева поперечного элемента 5 к зажимам б и 7 подводят также напряжение от вспомогательного трансформатора 10. Сварка происходит следукнцим образом. При необходимости вначале производят нагрев поперечного элемента 5 с помсндыо вспомогательного источника 10 На уч астке между подвижными зажимами 6 и 7. Кроме того,.включают привод, который перемещает зажимы 6 и 7 в направлении приближения поперечного элемента к продольному. Элемент 5 на участке между зажимами б и 7 начинает удлиняться и его торцы сближаются с продольными элементами 1 и 2. В дальнейшем происходит касание поперечного стержня с продольными, начинается нагрев способом сплавления или сопротивления. После достижения необходимой величины нагрева включают осадку. Детали 1 и 2 установлены в сварочную машину (не показанаJ. Зажимы 3 и 4 служат для подвода напряжения от сварочного трансформатора б и трансформатора нагрева 7. Зажим 4 подвижный и связан с приводом сварочной машины, посредством зажима 4 про изводится удлинение элемента 1 или элемента 2, или элементов 1 и 2 одновременно. Это удлинение является припуском на сварку. При необходимости нагреваиот деталь 1 с помощью трансформатора нагрева 7 Включается привод перемещения, котои рый обеспечивает движение зажима 4 в направлении, указанном на фиг.1 стрелкой Сварка. В дальнейшем обеспечивается контактная стыковая сварка, где припуск на сварку обеспечивается удлинением- детали 1. Аналогично можно реализовать схему контактной стыковой сварки жетско закрепленных элементов с удлинением обоих .-сваривае№ах деталей. Предлагаелюе изобретение можно использовать при сварке армокаркасов Схема сварки соответствует фиг.1. Продольными стержнями является арматура диаметром 40 мм, сталь 35ГС, поперечными - арматура диаметром 12 мм, сталь 35 ГС. Расстояние между ос.ями продольных стержней 440 мм, т.е. в просвете 400 ММ-. Для получения сварного шва используется следующий режим сварки: Общий припуск на сварку, мм 20 в том числе: на оплавление на постоянной скорости, мм .6 на форсирование скорости, мм 7 на осадку, мм7 Начальная скорость оплавления, квл/с0,3 Конечная скорость оплавления, мм/с15 Скорость осадки, мм/с 250 Вццержка.-осадки под током, с 0,15 Напряжение сварки, В 5,6 Перед сваркой поперечный стержень имел длину м. сваркой он нагревался до и сваривались одновременно два сварных шва; В процессе сварки стержень удлинился на 40 мм. Далее продольные стержни передвигаются и цикл повторяется. Способ можно использовать при изготовлении а|эматурных лестниц, каркасов и других конструкций подобного типа, возможно создание ав томатического комплекса для изготовления арматурных каркасов с широкими технологическими возможностями. Применение комплекса вместо ис«пользуелюго в настоящее время оборудования позволяет резко повысить качество сварки, получить значительную экономию металла, полностью автоматизировать процесс изготовления каркасов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2434725C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1500447A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| СПОСОБ УДАЛЕНИЯ ГРАТА ПОСЛЕ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ | 2012 |

|

RU2515864C1 |

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

| Способ стыковой сварки оплавлением | 1989 |

|

SU1660898A1 |

| Способ сварки наконечника с многожильным проводом | 1990 |

|

SU1757821A1 |

1. СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ прямолинейных и пересекаюгщихся элементов металлоконструкций, по крайней мере одна из которых жестко закреплена, при котором создают припуск на укоррчение деталей при сварке, о т л и ч а ю щ и и с я тем, что, с целью ПОШ1ШЮНИЯ качества сварных соединений и производительности труда, снижения металлоёмкости готовых изделий и автоматизации процесса сварки, по крайней мере к одной из евариваеослс деталей прикладывают растягивающие усилия в направлении ее приближения к другой детали в процессе сварочного цикла, удлиняя ее при этом на величину, равную припуску на сварку. 2. Способ по П.1, от л ича ющ и и с я тем, что деталь, к кото- , S рой прикладывают растягивающие усилия , предварительно или в процессе цикла сварки подогревают в зоне, рас t положенной между точка1«1 приложения : растяrHBaioiiuix усилий.

ijlf.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контактной стыковой сварки | 1976 |

|

SU539709A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ИНСТРУМЕНТ для ПРЕССОВОЙ КЛЕПКИ | БИБЛИОТ;;:, | 0 |

|

SU324092A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1983-06-07—Публикация

1982-02-18—Подача