Изобретение относится к сварке и может быть использовано при стыковой сварке давлением для изготовления длинномерных изделий из проката, сложных деталей из простых заготовок в целях экономии легированных сталей (режущий инструмент, клапаны двигателей и т.д.) из черных и цветных металлов.

Известен способ контактной сварки сопротивлением, при котором детали зажимаются в губках, вводятся в соприкосновение под усилием и после этого включается сварочный ток. Металл в месте соединения прогревается до пластического состояния.

В конце нагрева иногда повышается усилие осадки. Этот способ применяется при сварке сравнительно небольших сечений (до 300 мм2).

Известен способ контактной сварки оплавлением, наиболее распространенный способ контактной стыковой сварки разных сечений.

Перед оплавлением иногда применяют предварительный подогрев, что дает возможность уменьшить припуск на сварку, расширить зону нагрева деталей, уменьшить мощность сварочной машины. Непрерывным оплавлением сваривают детали с компактным сечением до 1000 мм2. Область рационального применения оплавления с предварительным подогревом ограничивается сечением 500 - 10000 мм2.

Известен способ сварки трением, при котором механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую непосредственно в месте будущего соединения. Такое сосредоточенХ|

сл

ь

00

о сл

нов выделение тепла обусловливает особенности сварки трением.

Контактная сварка - процесс образования неразъемных соединений конструкционных металлов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия.

Сварка трением - процесс образования неразъемных соединений конструкционных материалов в результате их кратковременного нагрева от преобразования механической энергии в тепловую и пластиче ского деформирования усилием сжатия.

Соединение свариваемых деталей при контактной сварке, как и при сварке трением происходит путем образования связей между атомными агрегатами в зоне контакта этих деталей. При этом для образования физического контакта и активизации соединяемых поверхностей затрачивается тепловая и механическая энергия, подводимая извне.

Сварка давлением (контактная или трением) протекает только в процессе пластической деформации соединяемых поверхностей, когда непосредственно в зоне соединения сдвигающие напряжения вызывают скольжение. Сами же напряжения вызываются глубокими внешними деформациями в зоне соединения. В известных способах необходимые сдвигающие напряжения и деформации в зоне сварки получаются косвенным путем за счет небольших или бо льших смещенных объемов. Для того чтобы продеформировать зону соединения на необходимую величину (смещенный объ- ем),необходимо применять большие усилия осадки. Для уменьшения прочности зоны сварки свариваемые материалы подвергают нагреву путем пропускания тока через установочные длины свариваемых заготовок ипи трением. Интенсивный нагрев зоны соединения до температур сварки вызывает окисление поверхностей, появление окис- ных плен в зоне стыка, которые существенно снижают качество сварных соединений, так как кроме того что являются концентраторами напряжений в зоне соединения, они препятствуют образованию простых металлических связей между атомами соединяемых материалов. Удаление их из стыка является первостепенной задачей, Однако достичь сих полного удаления известными способами не удается.

Следующим недостатком известных способов сварки давлением является высокая температура сварки и длительное ее действие. Как известно из металлофизики, структурные превращения, например в сталях, возникающие при высоких температурах, определяются температурой нагрева и временем пребывания металла при данной температуре. Основные структурные превращения в стали /за исключением мартен- ситного превращения/ протекают за счет диффузионных процессов. Поскольку диффузия пропорциональна температуре нагрева и времени, то структурные превращения, вызывающие разупрочнения при сварке, будут тем меньше, чем ниже температура нагрева в зоне соединения и меньше время воздействия температур, вызывающих рост зерна и последующую рекристаллизацию. Снижение температуры при сварке вызовет уменьшение зоны термических влияний, что в свою очередь благоприятно скажется на качестве сварных соединений.

При сварке известными способами температуры сварки зачастую чрезвычайно велики. Снижение же их не позволяет достаточно активизировать поверхности свариваемых материалов для получения качественных сварных соединений.

При сухом трении наблюдается сильное схватывание металлов. При определенном соотношении сил N/T, где N - нормальная сжимающая сила, Т - сдвигающая сила (тангенциальная) сухое трение в каждой паре быстро перерастает в поверхностную деформацию, в процессе которой образуются сцепления - очаги прочных монолитных соединений.

Ближе всех по своей физической сути к

предлагаемому техническому решению находится способ сварки давлением.

Образцы, установленные в специальном приспособлении, сжимаются силой N,

а затем незакрепленный образец сдвигается силой Т от края незакрепленно о образца. В процессе сдвига сжатых образцов возникает интенсивная микропластическая деформация трущихся поверхностей и их

схватывание,-

Однако качество сварных соединений, выполненных данным способом, во многом зависит от подготовки свариваемых концов

перед сваркой (их обработки, чистоты поверхности, наличия окисных плен на них и т.д.). Кроме того, к недостаткам данного способа следует отнести- образование краевых непроваров при поперечном продольном (в

меньшей степени) и поворотном сдвигах, необходимость разработки производительного способа зачистки, трудности получения доброкачественной сварки с минимальным разбросом значений механических свойств

Цель изобретения - повышение качества сварного соединения при сварке давлением вследствие устранения возможности появления дефектов, повышения уровня и уменьшения разброса значений механиче- ских свойств.

Поставленная цель достигается тем, что свариваемые концы сдвигают после образования физического контакта свариваемых поверхностей,

Это дает возможность образовывать очаги простых монолитных соединений не только за счет схватывания металлов при сухом трении, но и дополнительно за счет глубоких внешних деформаций, которые вы- зывают сдвигающие напряжения. Кроме того, сдвиг концов деталей после образования физического контакта свариваемых поверхностей разрушает окисные пленки, что существенно облегчает их удаление из стыка. Наличие дополнительных очагов схватывания позволяет получать сварные соединения при более низких температурах, что существенно повышает качество изделий.

Свариваемые концы сдвигают относи- тельно друг друга после обрабатывания физического контакта свариваемых поверхностей. Так как в зоне соединения после образования физического контакта свариваемых поверхностей, например, на ко- нечной стадии осадки (проковки) уже присутствуют сдвигающие напряжения, вызванные глубокой внешней деформацией от нормальной силы N, вызывающей сближение соединяемых поверхностей, то внеш- нее трение, вызванное силой Т, сразу вызывает дополнительные сдвигающие напряжения в месте контакта поверхностей. Далее в процессе относительных сдвигов, сила внешнего трения переходит в силу, вы- зывающую внутреннее течение, при котором вследствие взаимодействия валентных электронов атомных сил образуются дополнительные металлические связи.

Окисные пленки под действием этих дополнительных течений разрушаются, выносятся из стыка с выдавленным металлом, а также исчезают из стыка вследствие диффузии.

В прототипе этих процессов не происходит, металлические связи образуются только за счет действия силы Т, нормальная сжимающая сила N в процессе образования металлических связей не участвует, так как не вызывает глубоких внешних деформаций, без которых не возникают сдвигающие напряжения. Т.е. в прототипе в плоскости стыка при сварке образуется очагов-сцеплений прочных монолитных соединений за

счет металлических связей горзэди меньше, чем при сварке предлагаемым способом, что понижает качество и механические свойства сварных заготовок.

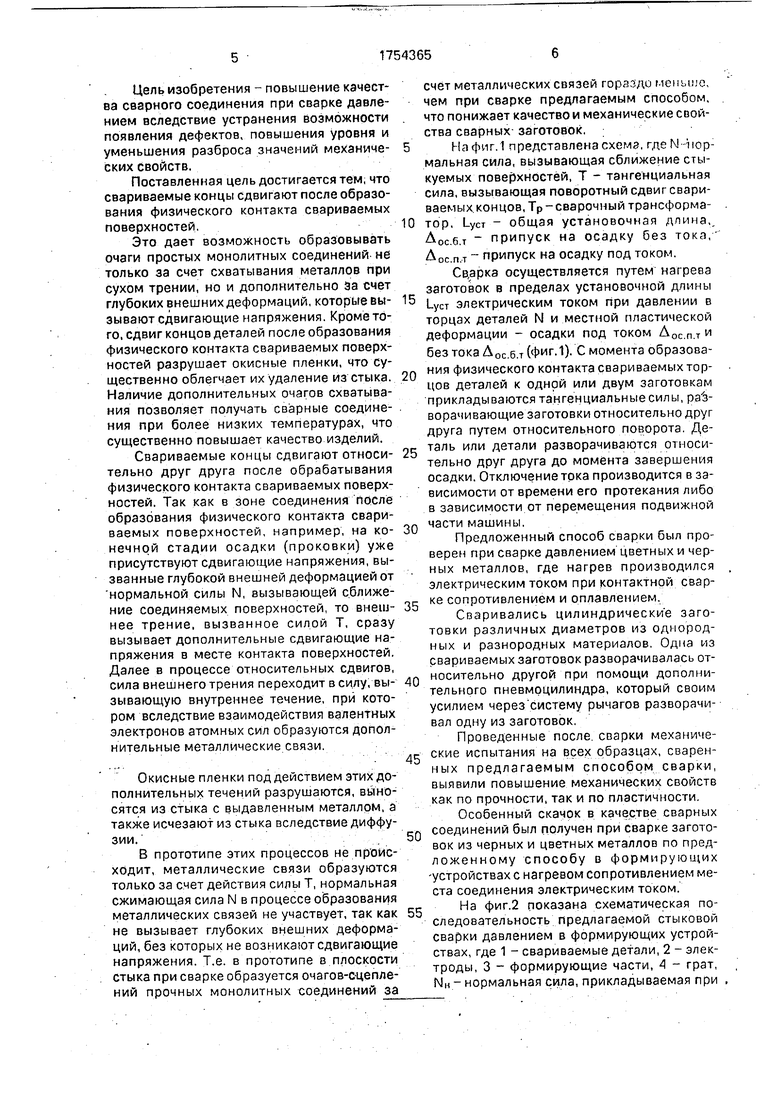

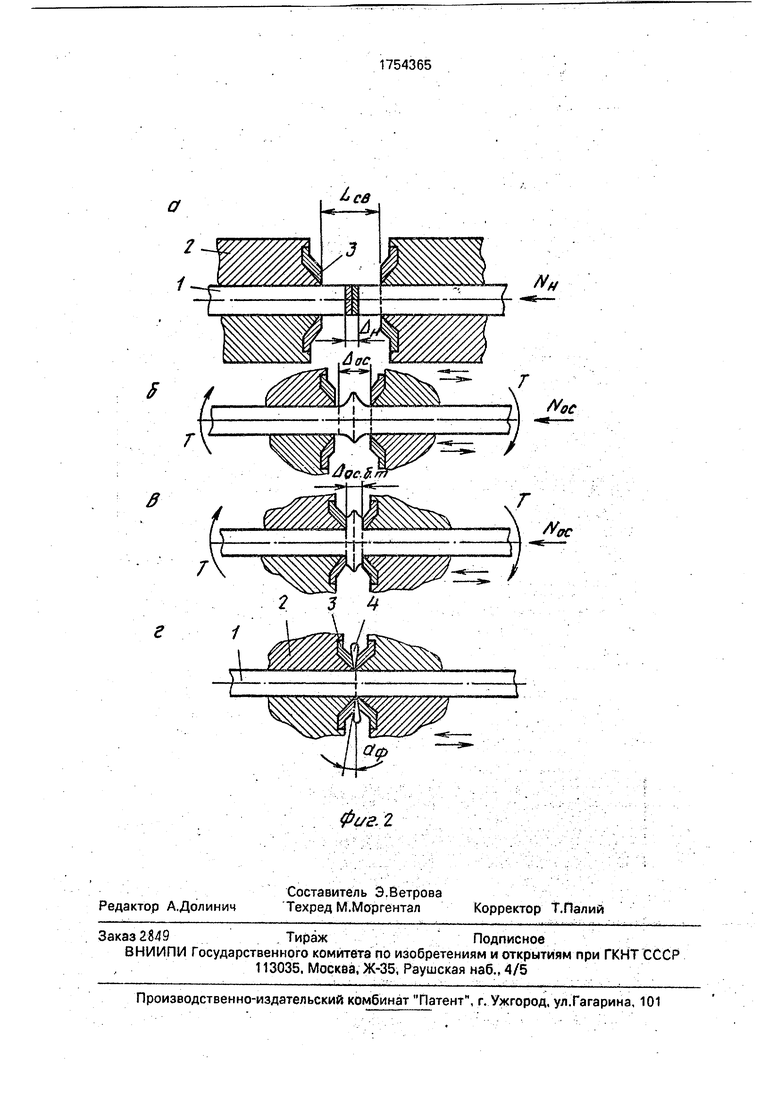

На фиг. 1 представлена схема, гдеМ -Нормальная сила, вызывающая сближение стыкуемых поверхностей, Т - тангенциальная сила, вызывающая поворотный сдвиг свариваемых концов, Тр-сварочный трансформатор, Lycr - общая установочная длина,, Досбт припуск на осадку без тока, А ос п т припуск на осадку под током.

Св,арка осуществляется путем нагрева заготовок в пределах установочной длины Lycr электрическим током при давлении в торцах деталей N и местной пластической деформации - осадки под током Аос п т и без тока Дос б.т(Фиг-1)- С момента образования физического контакта свариваемых торцов деталей к одной или двум заготовкам прикладываются тангенциальные силы, разворачивающие заготовки относительно друг друга путем относительного поворота. Деталь или детали разворачиваются относительно друг друга до момента завершения осадки. Отключение тока производится в зависимости от времени его протекания либо в зависимости от перемещения подвижной части машины.

Предложенный способ сварки был проверен при сварке давлением цветных и черных металлов, где нагрев производился электрическим током при контактной сварке сопротивлением и оплавлением.

Сваривались цилиндрические заготовки различных диаметров из однородных и разнородных материалов. Одна из свариваемых заготовок разворачивалась относительно другой при помощи дополнительного пневмоцилиндра, который своим усилием через систему рычагов разворачивал одну из заготовок.

Проведенные после сварки механические испытания на всех образцах, сваренных предлагаемым способом сварки, выявили повышение механических свойств как по прочности, так и по пластичности.

Особенный скачок в качестве сварных соединений был получен при сварке заготовок из черных и цветных металлов по предложенному способу в формирующих -устройствах с нагревом сопротивлением места соединения электрическим током.

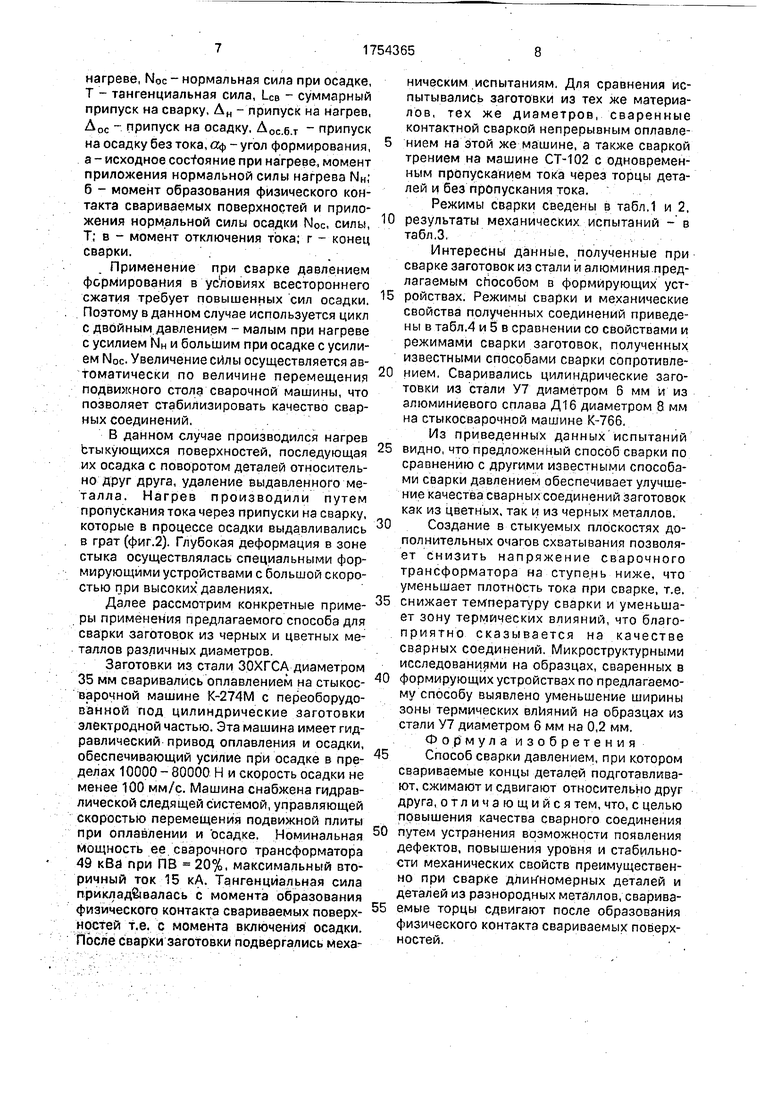

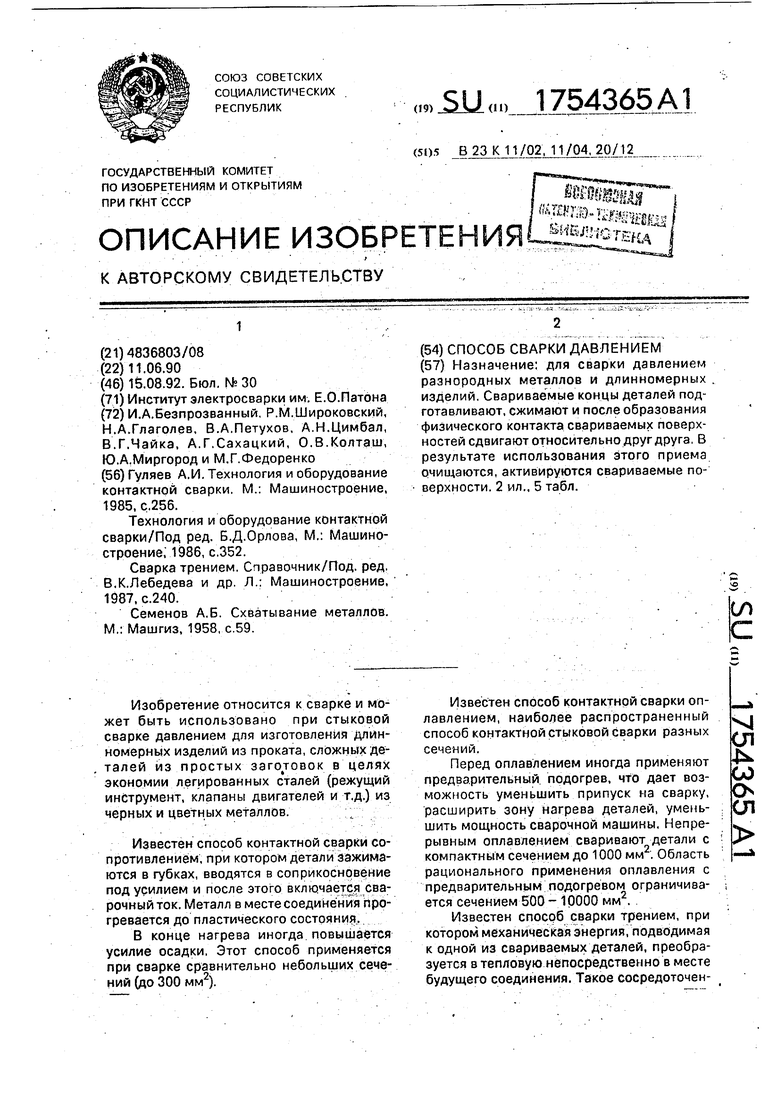

На фиг.2 показана схематическая последовательность предлагаемой стыковой сварки давлением в формирующих устройствах, где 1 - свариваемые детали, 2 - электроды, 3 - формирующие части, 4 - грат, NH - нормальная сила, прикладываемая при

нагреве, N0c - нормальная сила при осадке, Т - тангенциальная сила, UB - суммарный припуск на сварку, Л„ - припуск на нагрев, Аос - припуск на осадку, А0с.б.т припуск на осадку без тока, «ф - угол формирования, а - исходное состояние при нагреве, момент приложения нормальной силы нагрева NH; б - момент образования физического контакта свариваемых поверхностей и приложения нормальной силы осадки Мое, силы, Т; в - момент отключения тока; г - конец сварки.

Применение при сварке давлением формирования в ус ловиях всестороннего сжатия требует повышенных сил осадки. Поэтому в данном случае используется цикл с двойным давлением - малым при нагреве с усилием NH и большим при осадке с усилием Мое. Увеличение силы осуществляется автоматически по величине перемещения подвижного стола сварочной машины, что позволяет стабилизировать качество сварных соединений.

В данном случае производился нагрев стыкующихся поверхностей, последующая их осадка с поворотом деталей относительно друг друга, удаление выдавленного металла. Нагрев производили путем пропускания тока через припуски на сварку, которые в процессе осадки выдавливались в грат (фиг.2). Глубокая деформация в зоне стыка осуществлялась специальными формирующими устройствами с большой скоростью при высоких давлениях.

Далее рассмотрим конкретные примеры применения предлагаемого способа для сварки заготовок из черных и цветных металлов различных диаметров.

Заготовки из стали ЗОХГСА диаметром 35 мм сваривались оплавлением на стыкос- варочной машине К-274М с переоборудованной под цилиндрические заготовки электродной частью. Эта машина имеет гидравлический привод оплавления и осадки, обеспечивающий усилие при осадке в пределах 10000 - 80000 Н и скорость осадки не менее 100 мм/с. Машина снабжена гидравлической следящей системой, управляющей скоростью перемещения подвижной плиты при оплавлении и осадке. Номинальная мощность ее сварочного трансформатора 49 кВа при ПВ 20%, максимальный вторичный ток 15 кА. Тангенциальная сила прикладывалась с момента образования физического контакта свариваемых поверхностей т.е. с момента включения осадки. После сварки заготовки подвергались механическим испытаниям. Для сравнения испытывались заготовки из тех же материалов, тех же диаметров, сваренные контактной сваркой непрерывным оплавлением на этой же машине, а также сваркой трением на машине СТ-102 с одновременным пропусканием тока через торцы деталей и без пропускания тока.

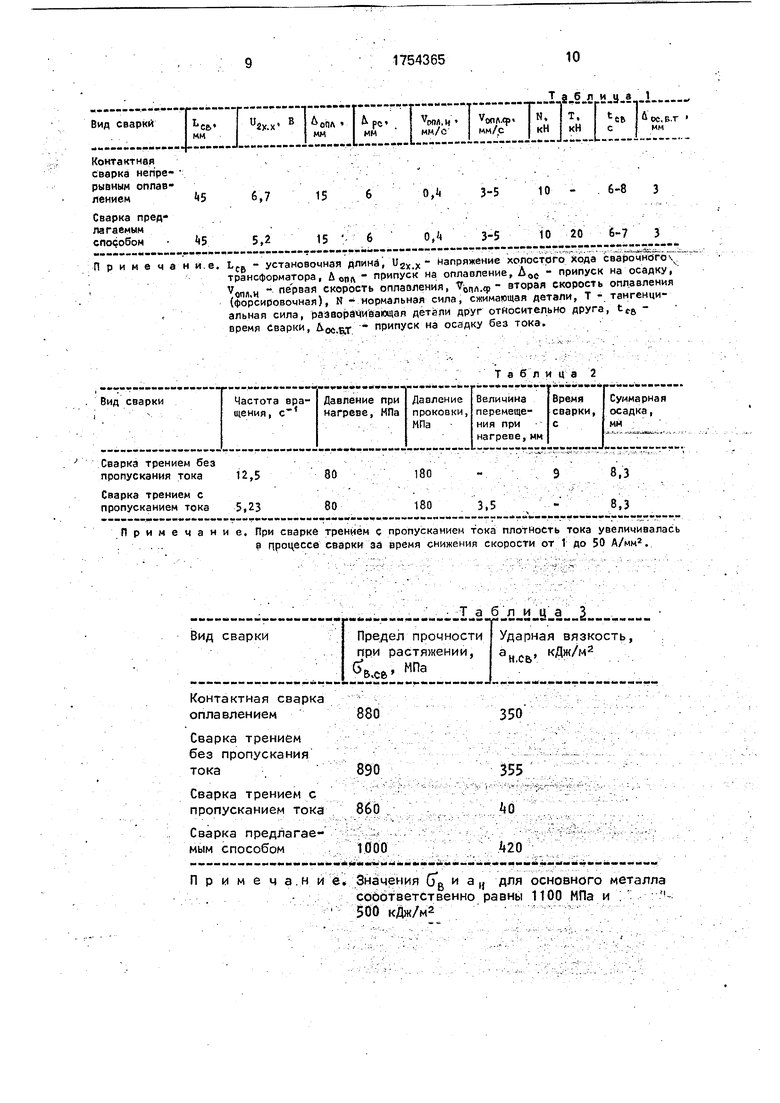

Режимы сварки сведены в табл.1 и 2.

результаты механических испытаний - в табл.3,

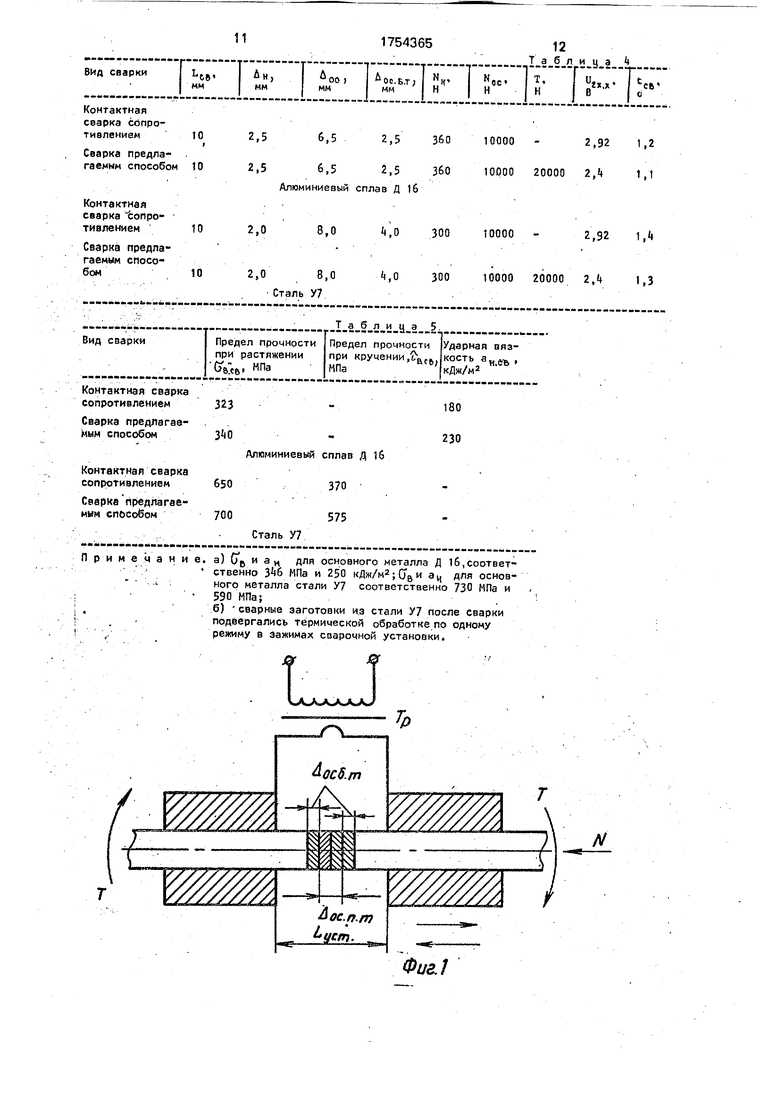

Интересны данные, полученные при сварке заготовок из стали и алюминия предлагаемым choco60M в формирующих устройствах. Режимы сварки и механические свойства полученных соединений приведены в табл.4 и 5 в сравнении со свойствами и режимами сварки заготовок, полученных известными способами сварки сопротивлением. Сваривались цилиндрические заготовки из стали У7 диаметром 6 мм и из алюминиевого сплава Д16 диаметром 8 мм на стыкосварочной машине К-766.

Из приведенных данных испытаний

видно, что предложенный способ сварки по сравнению с другими известными способами сварки давлением обеспечивает улучшение качества сварных соединений заготовок как из цветных, так и из черных металлов,

Создание в стыкуемых плоскостях дополнительных очагов схватывания позволяет снизить напряжение сварочного трансформатора на ступень ниже, что уменьшает плотность тока при сварке, т.е.

снижает температуру сварки и уменьшает зону термических влияний, что благоприятно сказывается на качестве сварных соединений. Микроструктурными исследованиями на образцах, сваренных в

формирующих устройствах по предлагаемому способу выявлено уменьшение ширины зоны термических влияний на образцах из стали У7 диаметром 6 мм на 0,2 мм. Формула изобретения

Способ сварки давлением, при котором свариваемые концы деталей подготавливают, сжимают и сдвигают относительно друг друга, отличающийся тем, что, с целью повышения качества сварного соединения

путем устранения возможности появления дефектов, повышения уровня и стабильности механических свойств преимущественно при сварке длинномерных деталей и деталей из разнородных металлов, свариваемые торцы сдвигают после образования физического контакта свариваемых поверхностей.

Контактная сварка непре- рывным оплавлением1 56,715

Сварка пред

латаемым

способом1)55,215

0,1.

3-5

10

6-8

О,

3-5

10 20

6-7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1484532A1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| Способ контактной стыковой сварки оплавлением | 2017 |

|

RU2644484C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1500447A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПОЛОС | 2008 |

|

RU2377106C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| Способ контактной стыковой сварки оплавлением | 1983 |

|

SU1125111A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Способ контактной стыковой сварки | 1989 |

|

SU1703329A1 |

Назначение: для сварки давлением разнородных металлов и длинномерных изделий. Свариваемые концы деталей подготавливают, сжимают и после образования физического контакта свариваемых поверхностей сдвигают относительно друг друга, В результате использования этого приема очищаются, активируются свариваемые поверхности. 2 ил., 5 табл. (Л С

Примечание. Lc. - установочная длина, U2x х- напряжение холостого хода сварочнбго ч трансформатора, А ОПЛ - припуск на оплавление, Дос - припуск на осадку, V - первая скорость оплавления, 7ОПЛ.Ф - вторая скорость оплавления

(форсировочная), N - нормальная сила, сжимающая детали, Т - тангенциальная сила, разворачивающая детали друг относительно друга, ttB - время сварки, u.. - припуск на осадку без тока.

Примечание. При сварке трением с пропусканием тока плотность тока увеличивалась в процессе сварки за время снижения скорости от 1 до 50 А/ммг.

Контактная сварка оплавлением

Сварка трением без пропускания

Примеча ние. Значения (Гв и а (} для основного металла

сооответственно равны 1100 МПа и - 500 кДж/м2

Таблица 2

880

350

323

Алюминиевый сплав Д 1б

650370

700

575

Сталь У7

римечание,

а)(6 и а н для основного металла Д 16,соответственно НПа и 250 кДж/м2; СГВ и ач для основного металла стали У7 соответственно 730 НПа и 590 МПа}

б)сварные заготовки из стали У7 после сварки подвергались термической обработке по одному режиму в Зажимах сварочной установки.

LA -VAJWJlJ

/ $

Досб.т

Дос.п.т уст.

180 230

Т,

р

)

N

t

Фиг.1

AV

| Гуляев А.И | |||

| Технология и оборудование контактной сварки | |||

| М.: Машиностроение, 1985, с.256 | |||

| Технология и оборудование контактной сварки/Под ред | |||

| Б.Д.Орлова, М.: Машиностроение, 1986, с.352 | |||

| Сварка трением | |||

| Справочник/Под, ред | |||

| В.К.Лебедева и др | |||

| Л.: Машиностроение, 1987.С.240 | |||

| Семенов А.Б | |||

| Схватывание металлов | |||

| М.: Машгиз, 1958, с.59. |

Авторы

Даты

1992-08-15—Публикация

1990-06-11—Подача