Изобретение относится к контактной стыковой сварке оплавлением и может применяться для сварки деталей преимущественно с развитым поперечным сечением о

Целью изобретения является повышение качества сварных соединений за счет повышения скорости пластической деформации свариваемых деталей в процессе осадки.

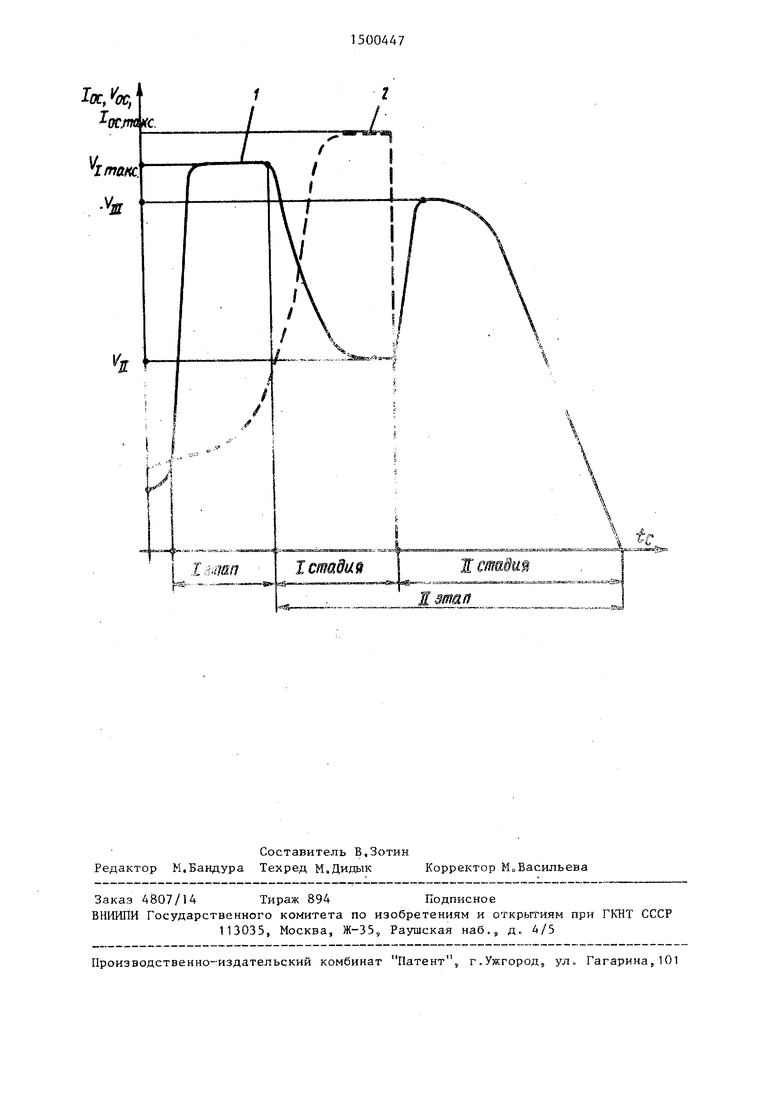

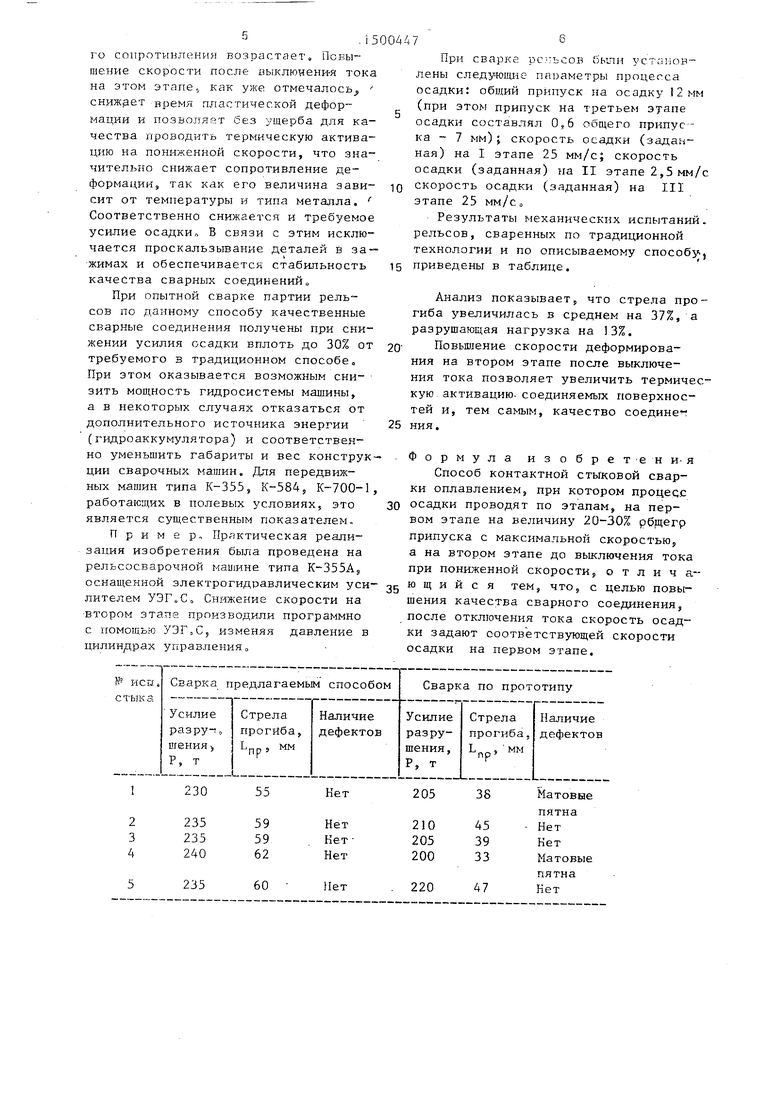

На чертеже представлены диаграммы изменений скорости перемещения и тока сварки на различных этапах процесса осадки„

На чертеже обозначено: I - диаграмма изменения скорости осадки; 2 - диаграмма измепгния тока; Vj, скорость осадки на первом этапе; скорость осадки на вюром этапе; Vjjj - скорость осадки на втором этапе после отключения тока; 1ос - ток В процессе формирО1 :апия сварного соединения на стадии (ч:;здки обычно выделяют 1 ри осноиных г гапа;

--4

3150

I- формирование физического контакта;

II- образование-металлических связей; ,

III- кристаллизация и охлаждение Для получения металлического соединения необходимо преодолеть энергетический барьер схватывания, т.е, затратить дополнительную энергию, называемую энергией активации, которая разделяется на механическую и термическую. Причем механическая активация определяется величиной усилия осадки, а термическая тем, что часть осадки проводят под током.

Разделение процесса осадки на два зтапа.с различными скоростями на втором этапе в описываемом способе обусловлено следующими факторами,

На первом этапе происходит закрытие искрового зазора, Тое. формирование физического контакта между свариваемыми деталями При этом происходит сближение атомов, устраняются неровности и поверхностные пленки окисленного металла. Здесь требуется высокая скорость сближения, чтобы предотвратить распространение окисления свариваемых поверхностей. Величина осадки 20-30% общего припуска на первом этапе определяется тем, что величина зазора между оплавляемыми торцами и толщина слоя жидкого металла не превышают 1,5 мм,

На втором этапе преодолевается энергетический барьер схватывания, объединяются электронные оболочки и возникают металлические связи, Акти

нацию атомов на данном этапе можно

проводить двумя путями, ПервЬш - за счет большого усилия сжатия (механическая активация)5 второй - посредством термической активации. Второй путь предпочтительнее по следующим соображениям: при термической активации потенциальная энергия и кинетическая увеличиваются, вследствие чего уменьшается стабильность электронных конфигураций и повьшгается вероятность объединения электронных оболочек на увеличенных расстояниях. Следовательно, при проведении пластической деформации усилие осадки, необходимое для преодоления сил оттал- кивания, возникающих.при электростатическом взаимодействии электронов, требуется MeH)iiiee, чем при мехаш-счес- кой активации.

Снижение скорости осадкя «а п /-:-:.й стадии второго этапа необходимо для того, чтобы в процессе осадки под током термической активации подвергался i больший объем нагретого металла, чем при постоянной высокой скорости осадки, когда нагретый металл выдавливается из стыка и термическая активация малоэффективна. Снижение скорости сопровождается также уменьшением давления, а как известно уменьшение давлений облегчает нагрев металла. Оптимальная величина припуска на осадку под, током для деталей с развитым поперечным сечением составляет 0,5-0,6 общего припуска на осадку. Дальнейшее увеличение длительности осадки под током при пониженной скорости нецелесообразно, так как может произойти вьтлеск расплавленного металла или стекание его с торцов деталей. Этим же объясняется . величина снижения скорости на втором этапе осадки. Она должна быть не ниже конечной скорости оплавления (Vjj lsO-2,OVi оплавления).

После выключения тока происходит окончательное формирование сварного соединения. При этом происходит выравнивание наиболее глубоких кратеров и вытеснение из них жидких и твердых окислов металлаs а также сжатие металла в зоне соединения с целью уплотнения металла и повьш1ения его пластических свойств«

Как известно, глубина кратеров . -. возрастает с увеличением сечения свариваемых деталей. После отключения тока остывание металла () происходит очень интенсивно и к концу осадки в наиболее глубоких кратерах может остаться застывший обычно окисленный металл, что является причиной дефектов соединения и снижения его пластических свойств из-за интенсивной рекристаллизации в связи с медленной деформацией нагретого металла. Поэтому после отключения тока скорость вновь повышают до максимального значения и тем самым сокращают время пластической деформации Некоторое снижение скорости после выключения тока на этом этапе объясняется сопротивлением металла пластической деформации, так как к этому -моменту осадки начинается сжатие твердо-жидкой фазы металла и величина указанно- ,15

го сопротивления возрастает Повышение скорости после выклюиени-я тока на этом этапе,, как уже отмечалось снижает время пластической деформации и позволяет без ущерба для качества проводить термическую активацию на пониженной скорости, что значительно снижает сопротивление деформации, так как его величина зави- сит от температуры и типа металла, Соответственно снижается и требуемое усилие осадки В связи с этим исключается проскальзывание деталей в зажимах и обеспечивается стабильность качества сварных соединений

При опытной сварке партии рельсов по данному способу качественные сварные соединения получены при снижении усилия осадки вплоть до 30% от требуемого в традиционном способе При этом оказывается возможным снизить мопщость гидросистемы машины, а в некоторых случаях отказаться от дополнительного источника энергии (гидроаккумулятора) и соответственно уменьшить габариты и вес конструк ции сварочных машин. Для передвижных машин типа К-355, K-584j К-700-1 работающих в полевых условиях, это является существенным показателем.

Пример, Практическая реализация изобретения была проведена на рельсосварочной машине типа К-355А, оснащенной электрогидравлическим уси лителем УЭГ.С Снижение скорости на втором этапе производили программно с помощью УЭГаС, изменяя давление в цилинуцрах управления

При сварке рс.ьсов были устг.иов- лены следующие паиаметры процесса осадки: общий припуск на осадку 12мм (при этом припуск на третьем этапе осадки составлял 0,6 общего припус-- ка - 7 мм)J скорость осадки (заданная) на I этапе 25 мм/с; скорость осадки (заданная) на II этапе 2,5 мм/ скорость осадки (заданная) на III этапе 25 мм/с

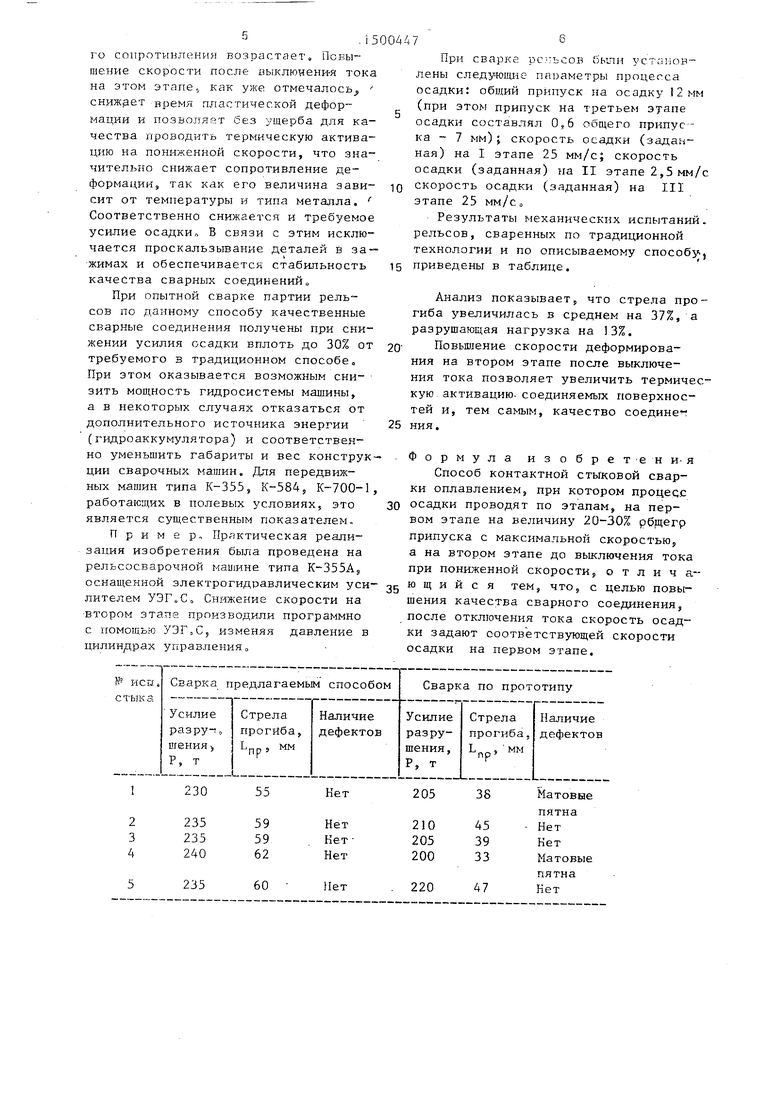

Результаты механических испытаний рельсов, сваренных по традиционной технологии и по описываемому способу приведены в таблице.

Анализ показывает5 что стрела прогиба увеличилась в среднем на 37%, а разрушающая нагрузка на 13%.

Повьш1ение скорости деформирования на втором этапе после выключения тока позволяет увеличить термичекую активацию- соединяемых поверхностей и, тем самым, качество соединен ния.

Формула изобрет бни-я Способ контактной стыковой сварки оплавлением, при котором процесс осадки проводят по этапам, на первом этапе на величину 20-30% рбщегр припуска с максимальной скоростью, а на втором этапе до выключения тока при пониженной скорости, отличающийся тем, что, с целью повышения качества сварного соединения, после отключения тока скорость осадки задают соответствующей скорости осадки на первом этапе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Способ контроля процесса осадки контактной стыковой сварки оплавлением | 1987 |

|

SU1558606A1 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1484532A1 |

| Способ контактной стыковой сварки оплавлением | 2017 |

|

RU2644484C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| Способ контактной стыковой сварки оплавлением | 1978 |

|

SU904938A1 |

| Способ контактной стыковой сварки | 1986 |

|

SU1412903A1 |

| Способ контактной стыковой сварки | 1989 |

|

SU1703329A1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1764889A1 |

Изобретение относится к контактной стыковой сварке оплавлением и может применяться для сварки деталей с развитым поперечным сечением. Цель изобретения - повышение качества сварных соединений за счет повышения скорости пластической деформации свариваемых деталей в процессе осадки. Осадку проводят по этапам. На первом этапе величина осадки составляет 20-30% общего припуска. Осадку на первом этапе проводят с максимальной скоростью деформирования. На втором этапе деформирование осуществляют при пониженной скорости. На втором этапе осадки сварочный ток отключают. По отключении тока скорость осадки задают соответствующей скорости осадки на первом этапе. Увеличение скорости осадки на втором этапе по отключении тока позволяет повысить пластические свойства металла в зоне сварки за счет сжатия и вытеснения из наиболее глубоких кратеров жидких и твердых окислов металла. Повышение скорости деформирования на втором этапе осадки по отключении тока снижает время пластической деформации, что позволяет увеличить термическую активацию соединяемых поверхностей и тем самым повысить качество сварного соединения. 1 ил, 1 табл.

230

235 235 240

235

55

59 59 62

60

Нет

Нет

НетНет

Нет

ioc, щ

т/угллс.

ЙЗЮ

| Орлов , Технология и оборудо- ьание коктакт-ыой сварки | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1989-08-15—Публикация

1987-02-24—Подача