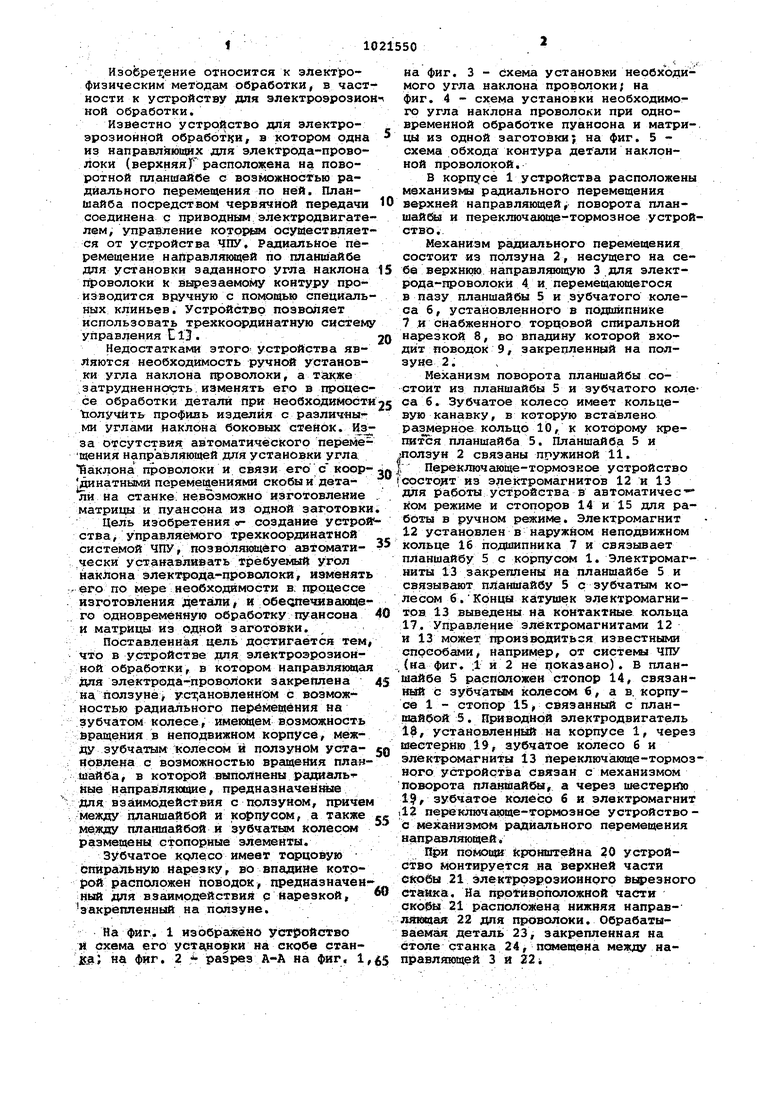

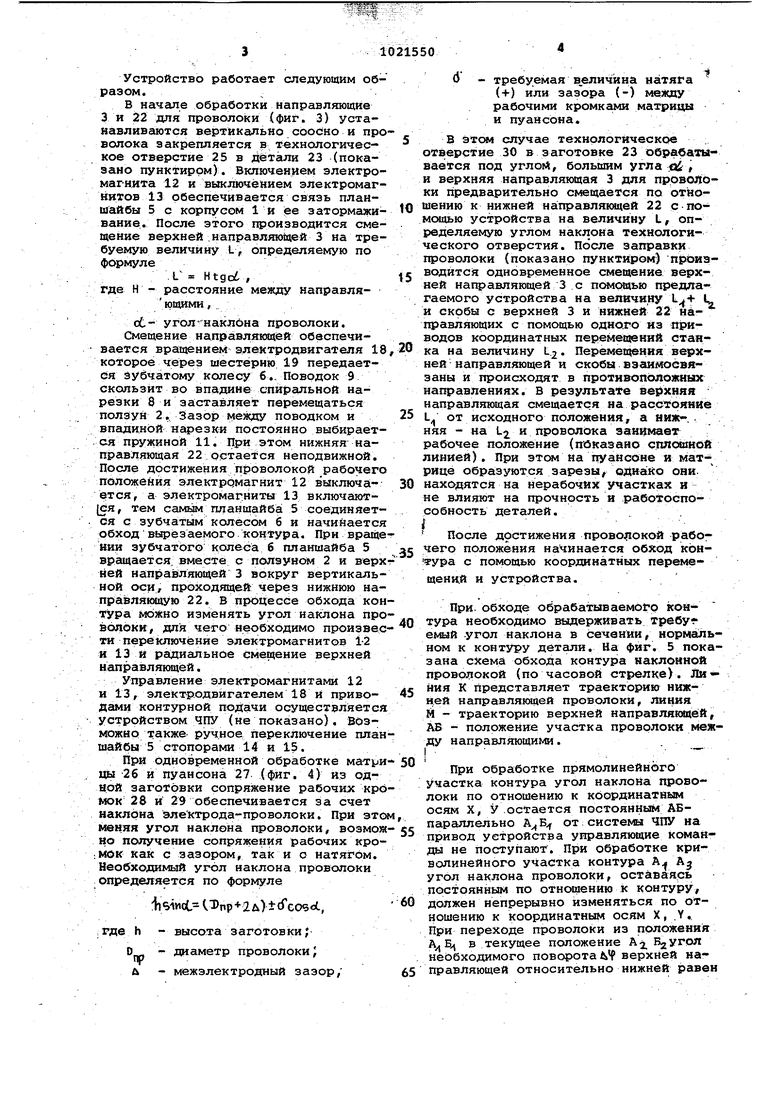

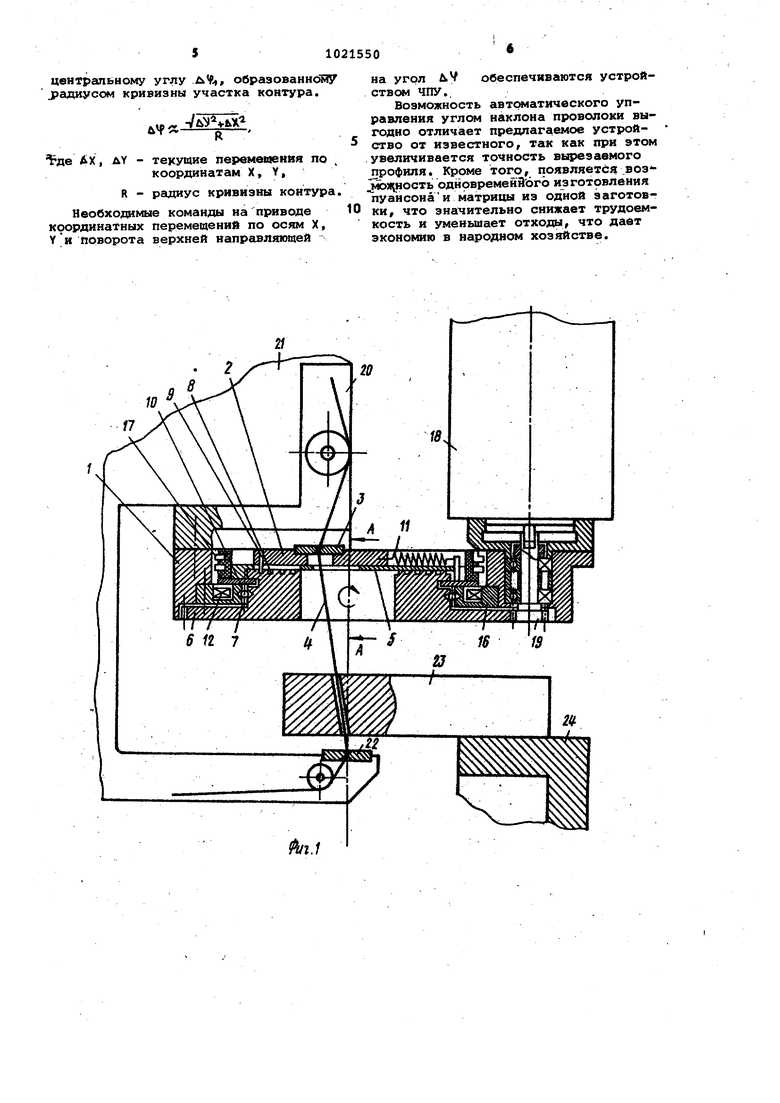

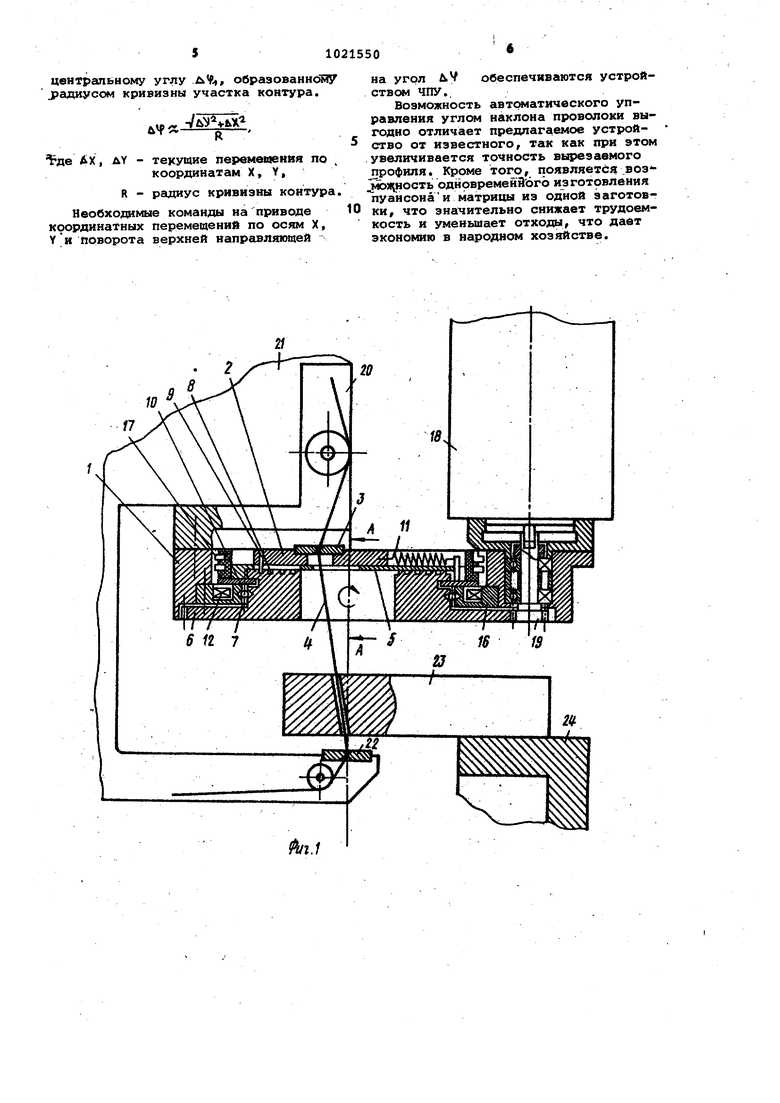

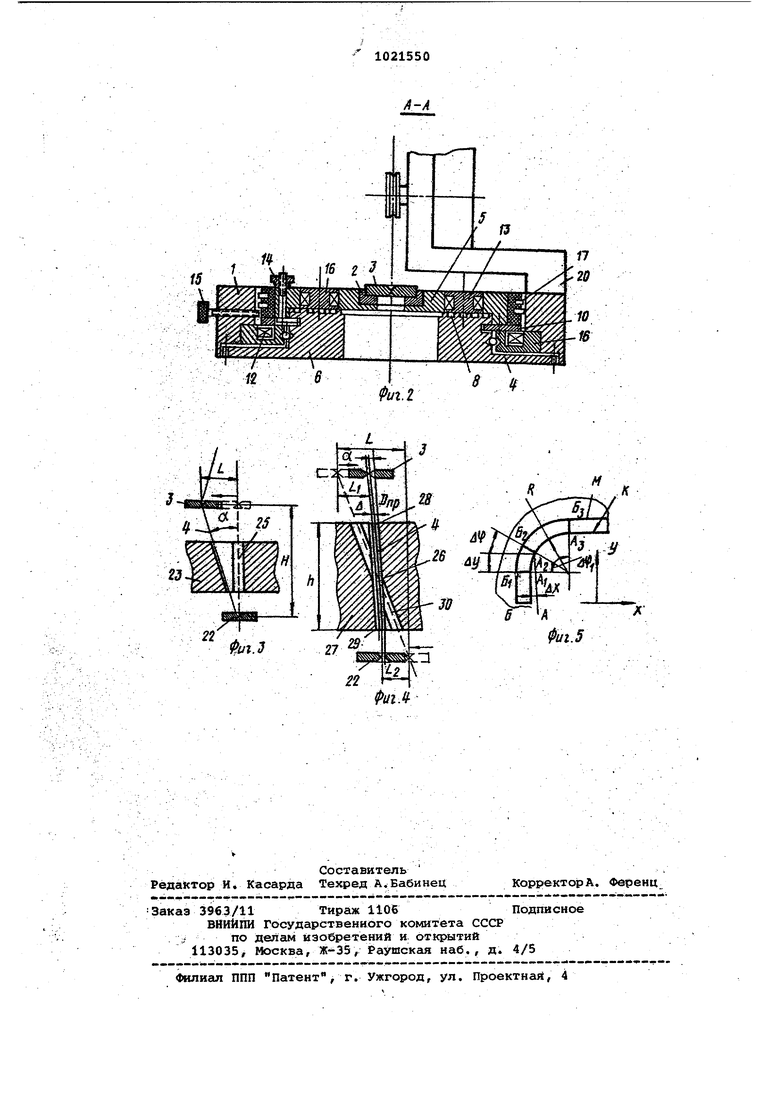

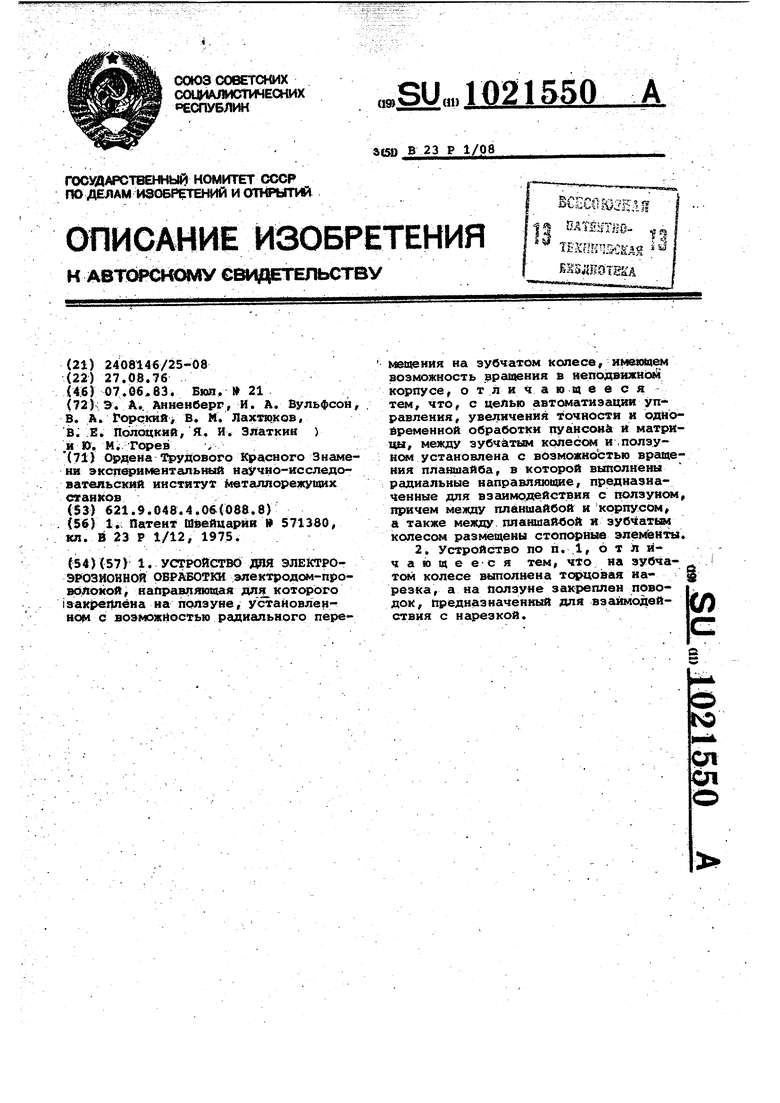

ИзоЬрет.ение относится к электрофизическим методам обработки, в част ности к устройству для электроэрозио ной обработки. Известно устройство для электроэрозионной обработки, в котором одна из направляющих для электрода-проволоки (верхняяГ расположена на поворотной планшайбе с возможностью радиального перемещения по ней. Планшайба посредством червячной передачи соединена с приводным электродвигате лем, управление которым осуществляет ся от устройства Ч11У, Радиальное Перемещение направлякяцей по планшайбе для установки збщанного угла наклона гфоволоки к вырез aeMoisiy контуру производится вручную с специаль ных клиньев. Устройство позволяет использовать трехкосчрдинатную систем управления С13. Недостатками этого устройства являются необходимость ручной установки угла наклона проволоки, а также 3 аТрудненнО ;ть, изменять его в процес се обработки детали при необходимост Люлучйть профинь изделия с раэлич-ными углами наклона боковых стенок. Из за отсутствия автоматического переМещения направляющей для установки угла Йаклона проволоки и связи его с координатнымй перемещениями скобы и детали На станке, невозможно изготовление матрицы и пуансона из одной заготовки Цель изобретения - создание устрой ства, управляемого трехкоординатной системой ЧПУ, позволяющего гштоматически устанавливать требуемый угол наклона электрода -провапоки, изменять - его по мере необходимости в процессе изготовления деташи и обеспечивающе го одновременную обработку пуансона и матрицы из одной заготовки. поставленная цель достигается тем что в устройстве для электроэрозиоНной обработки, в котором направЛякедая для электрода-проволоки Закрештена на ползуне уст;ановленнЬм с возможностью радиального перемещения на зубчатом колесе, имеющем возможность вращения в Неподвижном корпусе, между зубчатым колесом и ползуном установлена с возможностью вращения планшайба, в которой выполнены радиаль- ные направлякяцие, предназначенные для взаимодействия с ползуном, причем между планшайбой и корпусом, а также ме.жду планшайбой и зубчатым колесом размещены стопорные элементы. зубчатое колесо имеет торцовую спиральную нарезку, во впадине которой расположен поводок, предназначенный для взаимодействия с Нарезкой, закрепленный на ползуне. На фиг. 1 изображено устройство И схема его устдновки на скобе станjga; на фиг. 2 раэрез А-А на фиг, 1, на фиг. 3 - схема установки необходимого угла наклона проволоки; на фиг. 4 - схема установки необходимого угла наклона проволоки при одновременной обработке пуансона и матри-, цы из одной заготовки; на Фиг. 5 схема обхода контура детали наклонной проволокой. В корпусе 1 устройства расположены механизмы радиального перемещения верхней направляющей, поворота планшайбУ и перек шчакнце-тормозное устройство. Механизм радиального перемещения состоит из ползуна 2, несущего на себе верхннио направляющую 3 для электрода-проволоки 4. и. перемещающегося в пазу планшайбы 5 и зубчатого колеса 6, установленного в подшипнике 7 и снабженного торцовой спиральной нарезкой 8, во впадину которой входит поводок 9, закрепленный на ползуне 2. , Механизм поворота планшайбы состоит из планшайбы 5 и зубчатого колеса 6. Зубчатое колесо имеет кольцевую канавку, в которую вставлено размерное кольцо 10, к которому крепится планшайба 5. Планшайба 5 и Полэун 2 связаны пружиной 11. Переключающе-тормозвое устройство cocTojiT из электромагнитов 12 и 13 для работы устройства В автоматичесйом режиме и стопоров 14 и 15 для работы в ручном режиме, электромагнит 12 установлен в наружном неподвижном кольце 16 подшипника 7 и связьюает планшайбу 5 с корпусстл 1. Электромагниты 13 закреплены на планшайбе 5 и связывают планшайбу 5 с зубчатым колесом 6.Концы катушек электромагнитов 13 выведены & контактные кольца 17. Управление электромагнитами 12 и 13 может производиться известныг м способами, например, от система ЧПУ (на фиг. ;1 и 2 не показано), в планшайбе 5 расположен стопор 14, связанный с зубчатым колесом 6, а в. корпусе 1 - стопор 15, связанный с планшайбой 5. иряъоднов: электродвигатель Id, установленный на корпусе 1, через шестерню 19, зубчатое колесо б и электромагниты 13 переключающе-тормозНого устройства связан с механизмом Поворота планшайбы, а через шестерне 19, зубчатое колесо 6 и электромагнит l2 переключающе-тормозное устройствос механизмом радиального перемещения направляющейо При помощи Кронштейна 20 устройство монтируется на верхней части сшбы 21 электроэрозионного Вьфезного стайка. На противоположной части скоШ 21 расположена нижняя направляющая 22 jifiH проволоки. Обрабатываемая деталь 23, закрепленная на столе станка 24, помещена между направляющей 3 тя 22. Устройство работает следующим образом. В начале обработки направляющие 3 и 22 для проволоки (фиг. 3) устанавливаются вертикально соосно и про волока закрепляется в т«хнологическое отверстие 25 в йётали 23 (показано пунктиром). Включением электромагнита 12 и выключением электромагнитов 13 обеспечивается связь планшайбы 5 с корпусом 1 и 0е затормаживаниа. После этого производится смещение верхней .направляю1цей 3 на требуемую величину L, определяемую по формуле : .С Htgot , где Н - расстояние между направляющимк, оС.- угол-наклона проволоки. Смещение направляющей обеспечивается вращением электродвигателя 18 Kotopoe через шестерню 19 передается зубчатому колесу б.. Поводок 9 скользит во впадине спиральной нарезки 8 и заставляет перемещаться ползун 2. Зазор меаду поводком и впадиной Нефезки постоянно выбирается пружиной 11 . Лри этом нижняя направляющая 22 остаемся неподвижной. После достижения проволокой рабочего положения электромагнит 12 выключае тся а электромаГ;Ниты 13 включают(ея, тем самым планшайба 5 соединяется с зубчатым колесом б и начинается обход вырезаемого контура. При враще нии зубчатого колеса б планшайба 5 вращается вместе с полэунсйч 2 и верх ней направляющей 3 вокруг вертикальной оси, проходящей через нижнюю направляющую 22. В процессе обхода кон тура можно изменять угол наклона РО волоки, дпя чего необходимо произвес ти переключение электромагнитов 1-2 и 13 и радиальное смеркение верхней направлякщей. Управление электромагнитали 12 и 13, электродвигателем 18 И приводами контурной подачи осуществляется устройством ЧПУ (не показано). Возможно также ручное переключение план шайбы 5 стопорами 14 и 15. При одновременной обработке мат1;и цы -26 и пуансона 27 (фиг. 4) из одной заготовки сопряжение рабочих крб мок 28 и 29 обеспечивается за счет наклона электрода-проволоки. При это меняя угол наклона проволоки, возмо но получение сопряжения рабочих кро:МОк как с зазором, так и о натягом. Необходимый угол наклона проволоки определяется по формуле CDnp+2A t{feoeoC, ; где h D -высота заготовки; -диаметр проволоки J -межэлектродный зазор/ d - требуемая в,еличина натяга (+) или зазора (-) между рабочими кромками матрицы и пуансона. В случае технологическое отверстие 30 в заготовке 23 обрабатывается под углой, большим угла .eki , и верхняя направляющая 3 для провойоки предварительно смещается по отношению к нижне- направлякяцей 22 с помощью устройства на величину L, определяемую углом наклона технологического отверстия. После заправки проволоки (показано пунктиром) производится одновременное смещение верхней нагфавляющей 3 с помощью предлагаемого устройства на величину Ц и скобн с верхней 3 и нижней 22 направляющих с помощью одного Из приводов координатных перемеваений станка на величину L2. Перемещения верхней направляющей и скобы взаимосвязаны и происходят в противоположных направлениях. В результате верхняя направляющая смещается на расстояние L. от исходного положения, а ниж-. няя - на L и провол1эка занимает рабочее положение (пйказано сплсшной линией). При этсм на пуансоне и матрице образуются зарезы, одиайо они. находятсй на нерабочих участках и не влияют на прочность и работоспособность деталей. i - После достижения проволокой рабочего положения начинается обход кон ура с помощью координатных перет 1ещенкй и устройства. При. обходе обрабатааваемо р контура необходимо выдерживать требуемый .угол наклона в сечении, нормгшьном к контуру детали. На фиг. 5 показана схема обхода контура наклонной проволокой (по часовой стрелке). Линия К представляет траекторию нижней направлякнцей проволоки, линия И - траекторию верхней направлякице1й, fiS - положение участка проволоки между направляющими. I - . При обработке прямолинейного У частка контура угол наклона проволоки по отношению к координатным осям X, У остается постоянным АБпараллельно от:системы ЧПУ на привод устройства управляющие Комайдцл не поступают. При обработке криволинейного участка контура А Aj угол наклона проволоки, оставаясь постоянным по отнсяиению к контуру, должен непрерывно изменяться по отношению к координатным осям X, .Y. При переходе проволоки из положения А Б в текущее положение Aj. НдУГОЛ необходимого поворота 4, верхней направляющей относительно нижней равен

центргшьному углу л%, обраэованнсЯЯ Л адиусс 1 кривизны участка контура.

Ibfle Дх, AY - текущие перемещения по координатам X, Y,

R - радиус кривизны контура.

Необходимые команды на приводе крординатных перемещений по осям X, Yи поворота верхней направляющей

на угол uiV обеспечиваются устройством ЧПУ.

Возможность автсякатического управления углом наклона проволоки выгодно отличает предлагаемое устройство от известного, так как при этом увеличивается точность вЕфезаемого офиля. Кроме того, появляется воз .моя ность одновремен9бго изготовления пуансонаи матрицы из одной заготовки, что значительно снижает трудоемкость и уменьшает отходы, что дает экономию в народном хозяйстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионного вырезания проволочным электродом-инструментом | 1986 |

|

SU1397208A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗАКРЫТОГО ВЕНЦА ЦЕЛЬНОГО БЛОКА ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2403132C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2016 |

|

RU2640689C1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ ВЫРЕЗНОЙ СТАНОК | 1995 |

|

RU2098241C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ | 2001 |

|

RU2188101C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2011 |

|

RU2467842C1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Электроэрозионный станок | 1980 |

|

SU948598A1 |

| Способ многопроходного электроэрозионного вырезания замкнутых контуров | 1990 |

|

SU1763115A1 |

. 2 Я-А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-07—Публикация

1976-09-27—Подача