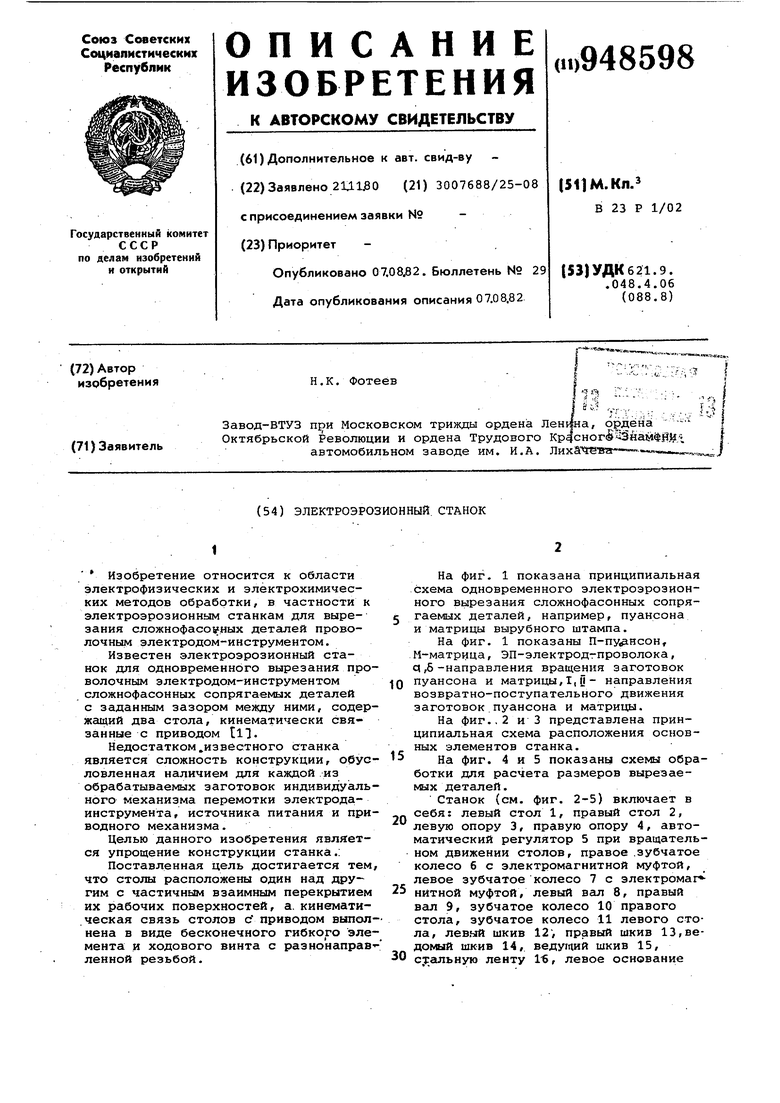

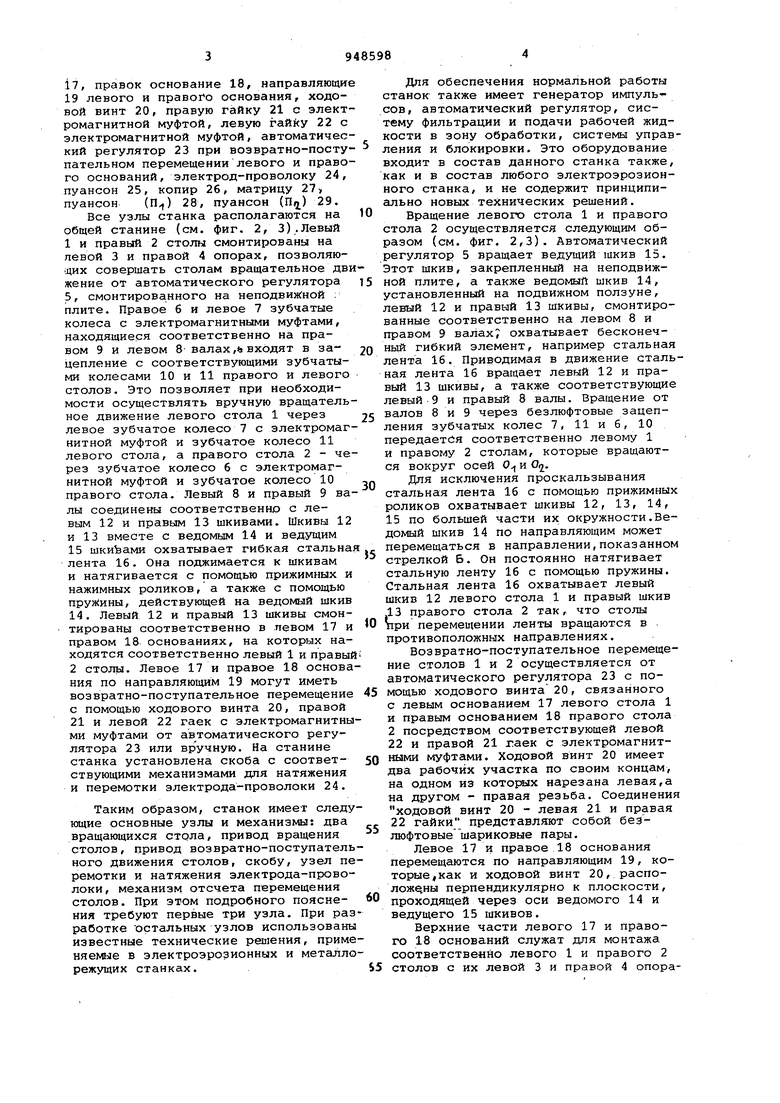

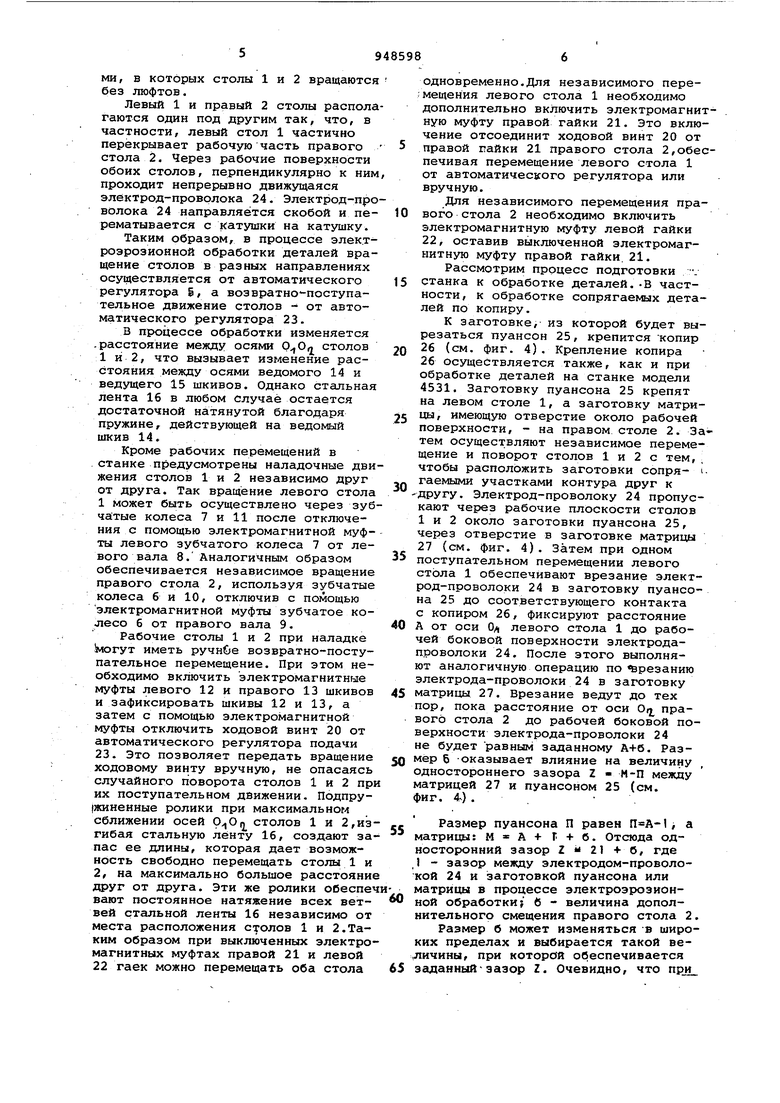

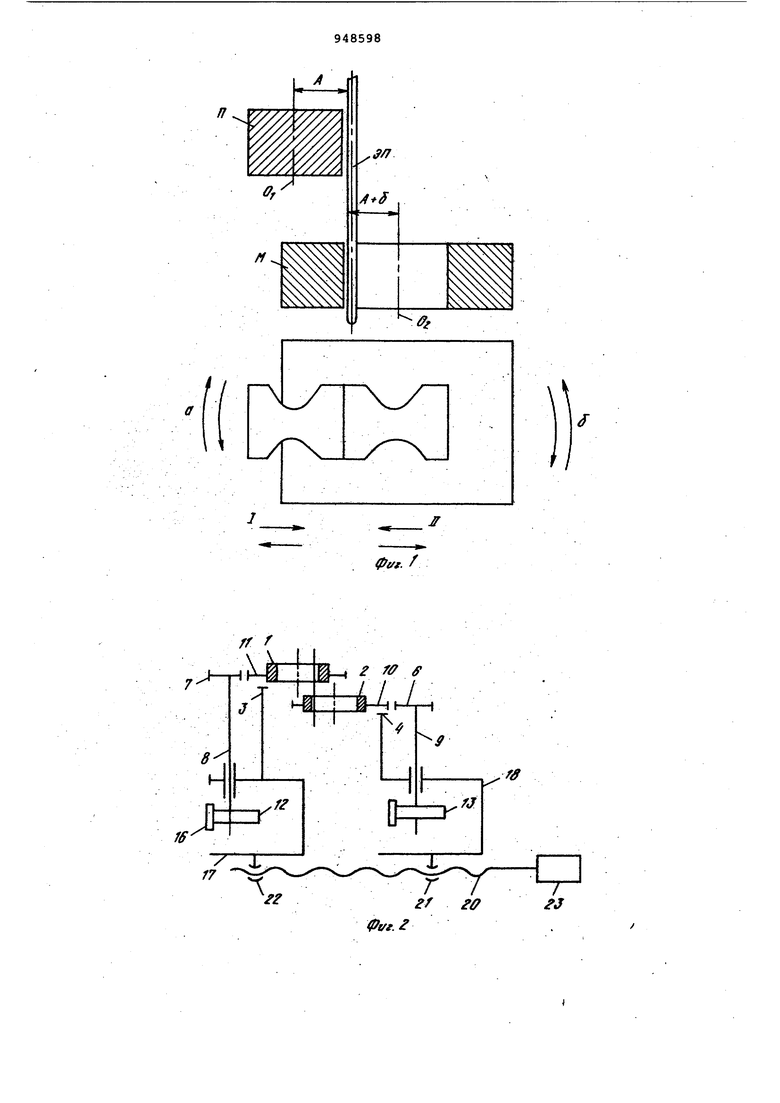

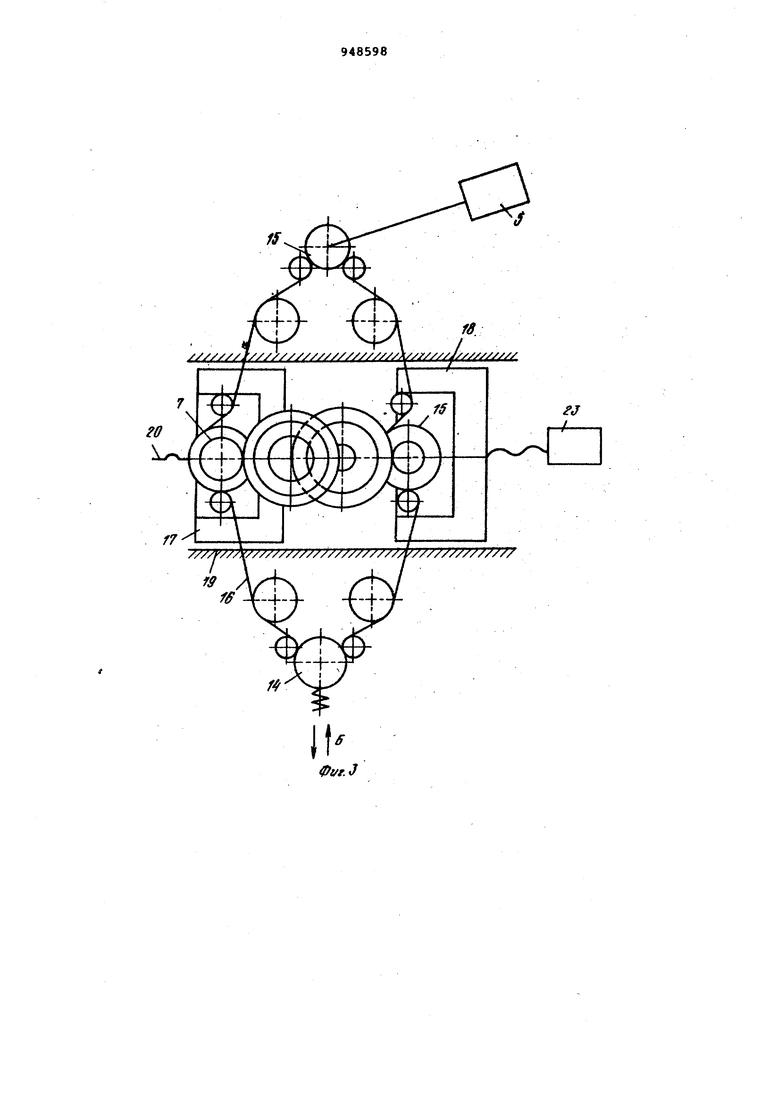

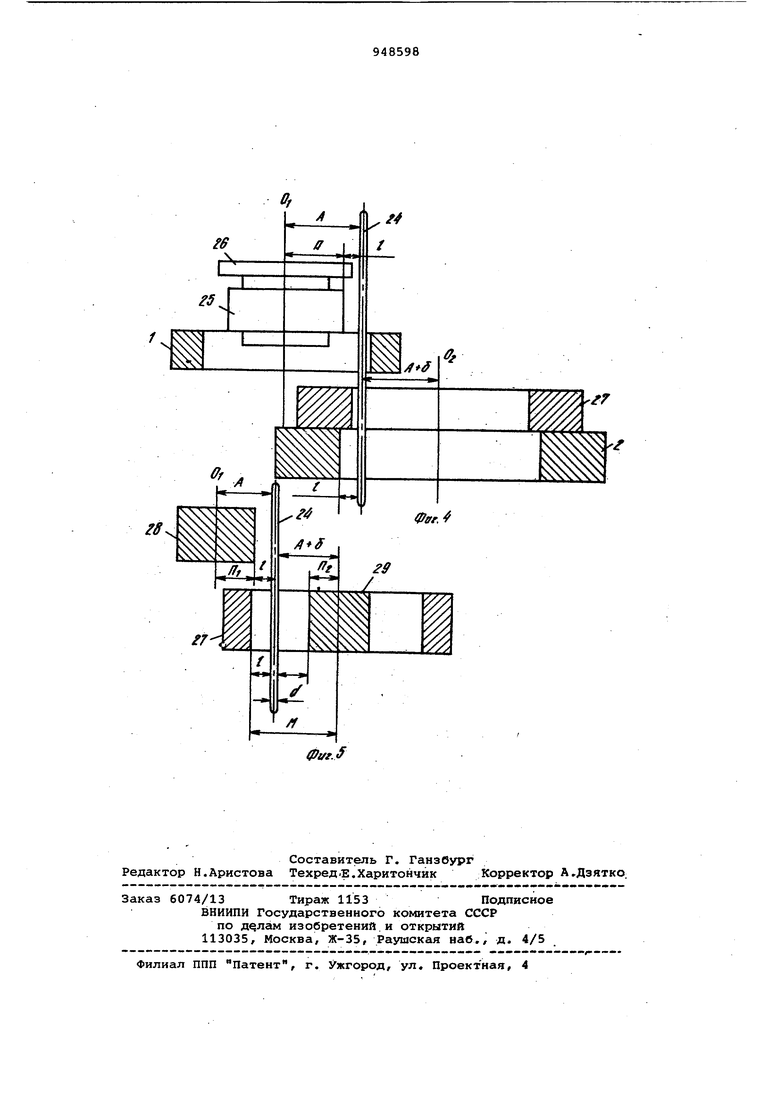

17, правок основание 18, направляющие 19 левого и правого основания, ходовой винт 20, правую гайку 21 с электромагнитной муфтой, левую гайку 22 с электромагнитной муфтой, автоматический регулятор 23 при возвратно-поступательном перемещении левого и правого оснований, электрод-проволоку 24, пуансон 25, копир 26, матрицу 27, пуансон (П) 28, пуансон (П) 29. Все узлы станка располагаются на общей станине (см. фиг. 2, 3).Левый 1и правый 2 столы смонтированы на левой 3 и правой 4 опорах, позволяю.дих совершать столам вращательное дви жение от автоматического регулятора 5, смонтированного на неподвий ной : плите. Правое 6 и левое 7 зубчатые колеса с электромагнитными муфтами, находящиеся соответственно на правом 9 и левом В валах,% входят в зацепление с соответствующими зубчатыми колесами 10 и 11 правого и левого столов. Это позволяет при необходимости осуществлять вручную вращательное движение левого стола 1 через левое зубчатое колесо 7 с электромагнитной муфтой и зубчатое колесо 11 левого стола, а правого стола 2 - через зубчатое колесо 6 с электромагнитной муфтой и зубчатое колесо 10 правого стола. Левый 8 и правый 9 валы соединены соответственно с левым 12 и правым 13 шкивами. Шкивы 12 и 13 вместе с ведомым 14 и ведущим 15 шкиЪами охватывает гибкая стальная лента 16. Она поджимается к шкивам и натягивается с помощью прижимных и нажимных роликов, а также с помощью пружины, действующей на ведомый шкив 14. Левый 12 и правый 13 шкивы смонтированы соответственно в левом 17 и правом 18 основаниях, на которых находятся соответственно левый 1 и правый 2столы. Левое 17 и правое 18 основа ния по направляющим 19 могут иметь возвратно-поступательное перемещение с помощью ходового винта 20, правой 21 и левой 22 гаек с электромагнитны ми муфтами от автоматического регулятора 23 или вручную. На станине станка установлена скоба с соответствующими механизмами дпя натяжения и перемотки электрода-проволоки 24. Таким образом, станок имеет следу ющие основные узлы и механизмы: два вращающихся стола, привод вращения столов, привод возвратно-поступатель ного движения столов, скобу, узел пе ремотки и натяжения электрода-проволоки, механизм отсчета перемещения столов. При этом подробного пояснения требуют первые три узла. При раз работке остальных узлов использованы известные технические решения, приме няемые в электроэрозионных и металло режущих станках. Для обеспечения нормальной работы станок также имеет генератор импульсов, автоматический регулятор, систему фильтрации и подачи рабочей жидкости в зону обработки, системы управления и блокировки. Это оборудование входит в состав данного станка также, как и в состав любого электроэрозионного станка, и не содержит принципиально новых технических решений. Вращение левого стола 1 и правого стола 2 осуществляется следующим образом (см. фиг. 2,3). Автоматический регулятор 5 вращает ведущий шкив 15. Этот шкив, закрепленный на неподвижной плите, а также ведомый шкив 14, установленный на подвижном ползуне, левый 12 и правый 13 шкивы, смонтированные соответственно на левом 8 и правом 9 валах7 охватывает бесконечный гибкий элемент, например стальная лента 16. Приводимая в движение стальная лента 16 вращает левый 12 и правый 13 шкивы, а также соответствующие левый 9 и правый 8 валы. Вращение от валов 8 и 9 через безлюфтовые зацепления зубчатых колес 7, 11 и 6, 10 передается соответственно левому 1 и правому 2 столам, которые вращаются вокруг осей 0 и О,. Для исключения проскальзывания стальная лента 16 с помощью прижимных роликов охватывает шкивы 12, 13, 14, 15 по большей части их окружности.Ведомый шкив 14 по направляющим может перемещаться в направлении,показанном стрелкой В. Он постоянно натягивает стальную ленту 16 с помощью пружины. Стальная лента 16 охватывает левый шкив 12 левого стола 1 и правый шкив .13 правого стола 2 так, что столы при перемещении ленты вращаются в противоположных направлениях. Возвратно-поступательное перемещение столов 1 и 2 осуществляется от автоматического регулятора 23 с помощью ходового винта 20, связанного с левым основанием 17 левого стола 1 и правым основанием 18 правого стола 2 посредством соответствующей левой 22 и правой 21 гаек с электромагнитными муфтами. Ходовой винт 20 имеет два рабочих участка по своим концам, на одном из которых нарезана левая,а на другом - правая резьба. Соединения ходовой винт 20 - левая 21 и правая 22 гайки представляют собой беэлюфтовые шариковые пары. Левое 17 и правое 18 основания перемещаются по направляющим 19, которые как и ходовой винт 20, располож ны перпендикулярно к плоскости, проходящей через оси ведомого 14 и ведущего 15 шкивов. Верхние части левого 17 и правого 18 оснований служат для монтажа соответственно левого 1 и правого 2 столов с их левой 3 и правой 4 опорами, в которых столы 1 и 2 вращаются без люфтов. Левый 1 и правый 2 столы распола гаются один под другим так, что, в частности, левый стол 1 частично перекрывает рабочуючасть правого стола 2. Через рабочие поверхности обоих столов, перпендикулярно к ним проходит непрерывно движущаяся электрод-проволока 24. Электрод-про волока 24 направляется скобой и перематывается с катушки на катушку. Таким образом, в процессе электроэрозионной обработки деталей вращение столов в разных направлениях осуществляется от автоматического регулятора ё, а возвратно -поступательное движение столов - от автоматического регулятора 23. В процессе обработки изменяется .расстояние между осями , столов 1 и 2, что вызывает изменение расстояния между осями ведомого 14 и ведущего 15 шкивов. Однако стальная лента 16 в любом случае остается достаточной натянутой благодаря пружине, действующей на ведомый шкив 14. Кроме рабочих перемещений в станке предусмотрены наладочные дви жения столов 1 и 2 независимо друг от друга. Так вращение левого стола 1 может быть осуществлено через зуб колеса 7 и 11 после отключения с помощью электромагнитной муфты левого зубчатого колеса 7 от левого вала 8.Аналогичным образом обеспечивается независимое вращение правого стола 2, используя зубчатые колеса б и 10, отключив с помощью электромагнитной муфты зубчатое колесо 6 от правого вала 9. Рабочие столы 1 и 2 при наладке могут иметь ручнбе возвратно-поступательное перемещение. При этом необходимо включить электромагнитные муфты левого 12 и правого 13 шкивов и зафиксировать шкивы 12 и 13, а затем с помощью электромагнитной муфты отключить ходовой винт 20 от автоматического регулятора подачи 23. Это позволяет передать вращение ходовому винту вручную, не опасаясь случайного поворота столов 1 и 2 пр их поступательном движении. Подпру(жиненные ролики при максимальном сближении осей столов 1 и 2,из гибая стальную ленту 16, создают за пас ее длины, которая дает возможность свободно перемещать столы 1 и 2, на максимально большое расстояни друг от друга. Эти же ролики обеспе вают постоянное натяжение всех ветвей стальной ленты 16 независимо от места расположения столов 1 и 2.Таким образом при выключенных электро магнитных муфтах правой 21 и левой 22 гаек можно перемещать оба стола одновременно.Для независимого перемещения левого стола 1 необходимо дополнительно включить электромагнитную муфту правой гайки 21. Это включение отсоединит ходовой винт 20 от правой пайки 21 правого стола 2,обеспечивая перемещение левого стола 1 от автоматического регулятора или вручную. Для независимого перемещения правого стола 2 необходимо включить электромагнитную муфту левой гайки 22, оставив выключенной электромагнитную муфту правой гайки. 21. Рассмотрим процесс подготовки . станка к обработке деталей.-В частности, к обработке сопрягаемых деталей по копиру. К заготовке, из которой будет вырезаться пуансон 25, крепится копир 26 (см. фиг. 4). Крепление копира 26осуществляется также, как и при обработке деталей на станке модели 4531. Заготовку пуансона 25 крепят на левом столе 1, а заготовку матрицы, имеющую отверстие около рабочей поверхности, - на правом столе 2. Затем осуществляют независимое перемещение и поворот столов 1 и 2 с тем, чтобы расположить заготовки сопря- гаемыми участками контура друг к другу. Электрод-проволоку 24 пропускают через рабочие плоскости столов 1 и 2 около заготовки пуансона 25, через отверстие в заготовке матрицы 27(см. фиг. 4). Затем при одном поступательном перемещении левого стола 1 обеспечивают врезание электрод-проволоки 24 в заготовку пуансона 25 до соответствующего контакта с копиром 26, фиксируют расстояние А от оси Of, левого стола 1 до рабочей боковой поверхности электродапроволоки 24. После этого выполняют ансшогичную операцию подрезанию электрода-проволоки 24 в заготовку матрицы 27. Врезание ведут до тех пор, пока расстояние от оси Oi правого стола 2 до рабочей боковой поверхности электрода-проволоки 24 не будет равным заданному А+б. Размер 6 оказывает влияние на величину одностороннего зазора Z - М-П между матрицей 27 и пуансоном 25 (см. фиг. 4) . Размер пуансона П равен а матрицы: М А + Г + б. Отсюда односторонний зазор Z и 21 + б, где 1 - зазор меладу электродом-проволокой 24 и заготовкой пуансона или матрицы в процессе электроэрозионной обработки в - величина дополнительного смещения правого стола 2. Размер б может изменяться в широких пределах и выбирается такой величины, при которой о«5еспечивается заданный-зазор Z. Очевидно, что прл

б 21, зазор Z О, при б 0 а при б 21 Z 0.

PaccMOTptiM рабочий процесс электроэрозионного вырезания деталей. В этом случае работают все системы, обеспечивающие вращеиие и возвратиопоступательное переме цение левого 1 и правого 2 столов. Системл, обеспечивающие автоматическую рабочую подачу и копирование, работают также, как и в станке модели 4531: каждый регулятор 5 и 23 может поддерживать или рабочий процесс, или осуществлят слежение по копиру. Автоматический регулятор 23. поддерживает рабочий процесс при угле Ы. наклона обрабатываемой поверхности к направлению поступательного перемещения стола ие более 45. При oL 45® автоматический регулятор 5 начинает осуществлять слежение по копиру, т.. осуществлят копировальную подачу. При oL 45°функции регуляторов 5 и 23 меняются.

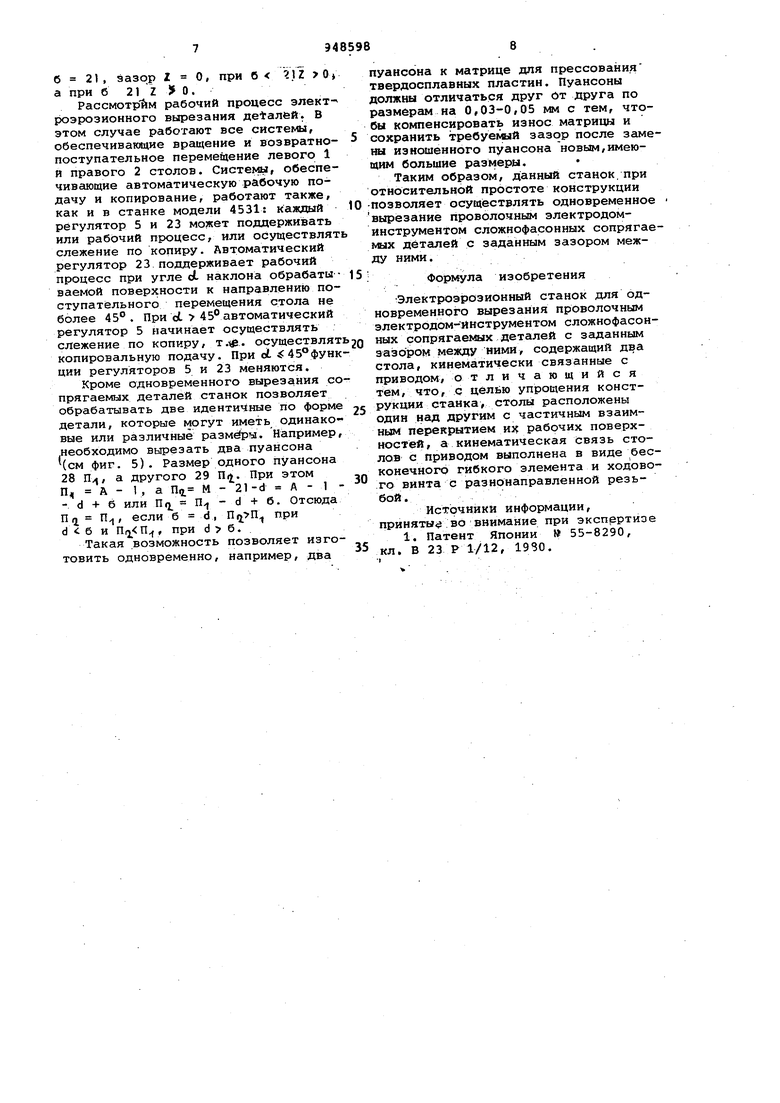

Кроме одновременного вырезания сопрягаемых деталей станок позволяет обрабатывать две идентичные по форме детали, которые могут иметь одинаковые или различные размеры. Например, необходимо вырезать два пуансона чем фиг. 5). Размер одного пуансона 28 П, а другого 29 П.. При этом П(, А - 1 , а niz. М - 21-d А - 1 - d + б или n(j n j-d-f6. Отсюда Пц П, если б d, П(П при d б и nijX П , при d б.

Такая возможность позволяет изготовить одновременно, например, два

пуансона к матрице для прессования твердосплавных пластин. Пуансоны должны отличаться друг от друга по размерам на 0,03-0,05 мм с тем, чтобы компенсировать износ матрицы и сохранить требуемый зазор после замеге изношенного пуансона новым,имеющим большие размеры.

Таким образом, данный станок, при относительной простоте конструкции позволяет осуществлять одновременное вырезание проволочным электродоминструментом сложнофасонных сопрягаемых деталей с заданным зазором между ними.

Формула изобретения

Электроэрозионный станок для одновременного вырезания проволочным электродом-инструментом сложнофасонных сопрягаемых деталей с заданным зазором между ними, содержащий два стола, кинематически связанные с приводом, отличающийся тем, что, с целью упрощения конструкции станка, столы расположены один над другим с частичным взаимным перекрытием их рабочих поверхностей, а кинематическая связь столов с приводом выполнена в виде бесконечного гибкого элемента и ходового винта с разнонаправленной резьбой.

Источники информации, приняты .во внимание при экспертизе

1. Патент Японии 55-8290, кл. В 23 Р 1/12, 1930,

м

fff

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Устройство для электроэрозионной обработки | 1976 |

|

SU1021550A1 |

| СТАНОК ДЛЯ ГИБКИ РАМОК ИЗ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 1971 |

|

SU435883A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА | 2014 |

|

RU2586936C1 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

| Установка для прессования,съема и загрузки изделий на конвейер | 1984 |

|

SU1238969A1 |

| Способ электроэрозионного изготовления вырубных штампов | 1978 |

|

SU774891A1 |

| Фрезерный станок | 1981 |

|

SU984714A1 |

| Копировальное приспособление к вертикальному станку для обточки ребер сырых фарфоровых изоляторов | 1960 |

|

SU132027A1 |

| СТАНОК ПЛОСКОШЛИФОВАЛЬНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 1994 |

|

RU2080237C1 |

V/

фаг. /

(р1/г.2

IS

17

Авторы

Даты

1982-08-07—Публикация

1980-11-21—Подача