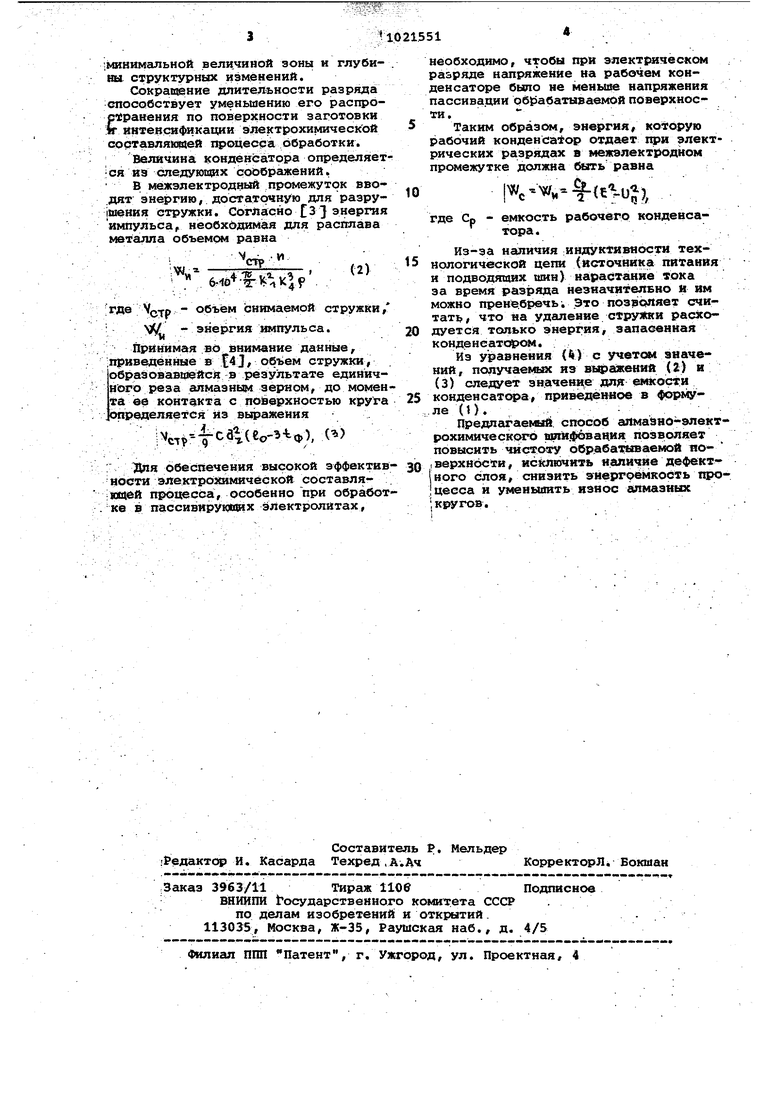

Изобретение относится к электроф зическим и электрохимическим метода обработки, в частности к способу алмазно-электрохимического шлифования. Известен способ шлифования токопроводящих материалов кругами на ме таллической свкзке, при котором в качестве источника питания исполь зуют генераторы униполярнызс импульIcoB, например ШГИ-40-440, ГИ1-3, |и другие, применяемые в эрозионных станках. В качестве рабочей )шдкости используют растворы с низкой электропроводностью, например, раствор Na,j C05Cl3. Недостатками этого способа являю ся высокий износ кругов и низкая производительность обработки. Наличие скважности импульсов не обёспечийает равномерности анодного раств рения металла. Уменьшение скважносг ти приводит к росту удельного изно са кругов. ; Наиболее близким к предлагаемо является способ обработки токоцрово Ьящим абраэивным инструментом, при (котором в 1ежэлектродн{ « промежутке .формируют импульсы разрядного Тока, накладываемые на постоянное напряжение. Использование пульсирующего напряжения повышает интенсивность электрохимического растворения поверхности, снижение сил рёза.ния, повышает производительность об работки и стойкость Ълмазйых кругл гов 2 . Недостатками этого способа являются низкое качество обработанной «поверхности и высокая энергоелтоь ь процесса обработки, что объясняет,ся развитием контактно-дуг Льос p$i3рядов между стружкой и поверхностью Kpyi;a. Цель изобретения повышение ка 1ества обрабатываемой поверхности и снижение энepгqe 4Ko iти щ оцесса за счет исключения замыкания круга с деталью через образующиеся продук ты обработки. Поставленная цель достигается тем ,что при алмазно-электрохимическом 1ифовании, при котором в межэлектродном промежу ке формируют имйульсы азрядного тока, накладваваемае на юстоянное технологическое напряжение, процесс ведут при шунтировании мёжэлвктродного промежутка коИденЬатором, емкость которого определяет ;исходя из условий Обработки,по форму лв. ica%Uo- i О) . Р С - коэффициент, учитывающий профиль поперечного среза струяскй/ d - толщина среза) BO - средний размер зерна; t - фактическая глубина резания зерном/ К - коэффициент,.учитывающий отнсяпение линейных размеров стружки и зависящий от материала изделия/ К. - коэффициент щ)Опорционапьности, зависящий от материала и введенный при расчете величины шероховатости;у - плотность материала; Е технологическое напряжение, напряжение пассивации, VI - количество единовременных разрядов. На.чертеже приведена электрическая принципиальная схема, поясняющая способ, где R з-д - сопротивление межэлектродного промежутка при протекании только электрохимического растворения-, ВК - ключ, моделирующий замыкание через стружку; К(чт -.сопротивление, возникающее при образовании стружки; и - ток электрохимической обработки , J,- ток разряда через стружку, ИП - источник пиагания; С - рабочий конденсатор технологический ток источника. Процесс, обработки осуществляется следующим образом, В начальный момент образования стружки технологический ток расходуется на электрохимическое растворение металла и накопление энергии в коиденсаторе С. По мере увеличения сгтружки в результате образования газопарового слоя из водорода, выделяющегося при электролизе.пара, образующегося за счет вьщеления тепла.при,деформации кюталла и прохождения тока по электрО|Литным МОСТИКШ4 между пуяь ьками газа, растет сопротивление между электродами, В межэлектррдном проме жутке создаются условия для возникновения пробоя, например, за счет высокой напряженности поля, В момент пробоя запасенная энергия конденс атора вьщеляется в межэлектродаюм промежутке и разрушает стружку. Шунтирование межэлектродного промежутка емкостью приводит к сокращению времени ввода в него энергии разряда, так как в этом случае последнее определяется временем разряда конденсатора и зависит от величины его емкости,..ограничиваемой с одной стсфоны энергией разряда, необходимой для эрозионного удаления стружки, а с другой стороны минимальной величиной зоны и глуби«А структурных изменений. Сокрав ние длительности разряда способствует уменьшению его распространения по поверхности заготовки :ir Интенсификащ1и электрохимической сос тавляш|ей щ оцесса обработки. Величина конденсатора определяет ся из сэтеду101фх соображений. В мёжэлектродный промежуток вводят энергию, достаточную для разру шения стружки. Согласно 3} энергия импульсаг необходимая для расплава металла объемом равна где V(jjp - объём снимаемой стружки Vi4 - эне)ргия шяпульса. Принимая во внимание данные, .приведённые в / стружки, образовс1В1{1ёйс11 в результате единичного реза алмазным зерном, до момен та ее контакта с поверхностью круга стрвделя Тся из выражения ( с : чОля обеспечения высокой зффектив чости электрохимической составляГявдёй процесса, особеннопри обработ КЗ в пассивнрУюийх электролитах. необходимо, чтобы при электрическом разряде напряжение на рабочем конденсаторе было не меньше Нсшряжения пассивации об эабатываемой поверхности. . Таким образом, энергия, которую рабочий конденсатор отдает щ)и электрических разр51дах в межэлектродном промежутке должна бытьравна l c-X- -tt -Uj), где Ср - емкость рабочего конденсатора. Из-за наличия :индуктивности технологической цепи (нсточника питания и подводящих шин) нарастание тока за время разряда незиачителБно и им можно пренё.бречь. Это позволяет считать, что на удаление стружки расходует с:я только энергия, запасенная конденсатс| ом. Из уравнения Ci) с учетом значений, пояучаем1Л{ из вЕфалсений (2) и (3) следует значение дл емкости конденсатора, приведённое в формуле (О. Предлги аег«яй способ аямазно-электрохимическо цлй.ф6вация позволяет повысить чистоту Обрабатываемой яо,верхности, исллючить наличие дефект1ного слоя, снизить энергоемкость про цесса и уменьшить износ алмазных ,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического шлифования | 1987 |

|

SU1590237A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ алмазно-электрохимического шлифования | 1980 |

|

SU1000207A1 |

| Способ обработки токопроводящим абра-зиВНыМ иНСТРуМЕНТОМ | 1979 |

|

SU831482A1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ | 2015 |

|

RU2607060C1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| Способ электрохимической абразивной обработки | 1986 |

|

SU1484507A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2476297C2 |

| Способ электрохимического шлифования | 1979 |

|

SU732113A1 |

СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ, при котором в .межэлетстродном промежутке формируют импульсы разрядного тока, накладываемое на постоянное технологическое напряжение, отличаюад.ийся тем, что, с целью повьааения качества обрабатываемой поверхности и снижения энергоемкости процесса за счет исключения замыкания круга с деталью через образующиеся продукты обработки, процесс ведут при шунтировании межэлектродного промежутка конденсатором, емкость которого определяют исходя из условий обработки по формуле iiatc6TCeo-a-t(i) Mt С-ь Р -o oVK KlpCE-u) с - коэффициент, учитывающий где профиль поперечного среза стружки; d-jr - толщина среза; 6 - средний размер зерна; - фактическая глубина реза ния зерном; (Л К - коэффициент, учитывающий отношение линейных размеров стружки и завивяций . от материала изделия; К, - коэффициент пропорциональности , зависящий от материо ала и введенный при расчете величины шероховатости, N0 Р - плотность материала, Е - технологическое напряжение, :л :л О - напряжение пассивации, И - количество единовременных разрядов. /fL

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сборник Электрофизические и электрохимические методы обработки, | |||

| М | |||

| , 1976, вып | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| НИИМДШ | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Н | |||

| Физические основы электрофизических и электрохимических методов обработки | |||

| М., Машиностроение , 1975, 4i 1, 4.Маслов Е | |||

| Н | |||

| Теория шлифования материалов | |||

| М., Машиностроение, 1974, | |||

Авторы

Даты

1983-06-07—Публикация

1982-03-09—Подача