Изобретение относится к технологии обработки металлокерамических материалов, и может быть использовано при изготовлении деталей из них.

В контексте настоящей заявке в качестве синонимов будут использованы следующие термины и обозначения (в пределах выделенных групп терминов и обозначений):

1) «металлокерамические материалы», «металлокерамические твердые сплавы», «керметы», «токопроводная керамика», «мощность шлифования», «мощность привода инструмента», «мощность привода», «мощность резания»;

2) «алмазное зерно инструмента», «абразивное зерно инструмента»;

3) «электрохимическое растравливание», «анодное растравливание», «электрохимическое растворение»;

4) «заготовка», «деталь»;

Известно, что наибольшее распространение получили сплавы системы WC-Co, Микроструктура твердых сплавов системы WC—Со - двухфазная и состоит из кристаллов карбида вольфрама и участков связующей фазы, состоящей, в свою очередь, из кобальта, в котором растворены небольшие количества вольфрама и углерода (Трофименко Н.Н. и др. Получение мелкозернистых твердых сплавов системы WC-Co (обзор). /Труды ВИАМ. - 2020.

- №1 (85). С. 92-100). Известна классификация твердых сплавов системы WC-Co в зависимости от размера зерен карбидов: ультратонкие - (0,2-0,5) мкм, субмикронные (0,5-0,9) мкм. тонкие (1,0-1,3) мкм, средние (1,4-3,4) мкм, крупные (2,5-5,0) мкм и сверхкрупные (> 5 мкм) (там же).

Известны способы обработки металлокерамических твердых сплавов групп ВК, ТК и ТТК методами алмазно-электрохимического шлифования (далее - АЭХШ). Указанные материалы состоят из зерен карбидов тугоплавких материалов: WC, TiC, ТаС, а также токопроводных материалов связки: Со, Cr, Fe, Сu, Ni, Ti, Мо, их смесей и др. Чистовая обработка металлокерамических материалов затруднена в силу большой твердости зерен карбидной керамики.

Далее, кроме упомянутых отдельно, будут использованы следующие обозначения:

аz - глубина проникновения (заглубления) алмазного зерна шлифовального круга в обрабатываемую деталь (толщина среза, приходящаяся на одно алмазное зерно);

d - средний размер керамической частицы материала детали;

J - плотность технологического тока;

- глубина растравливания металлической связки материала детали;

- глубина растравливания металлической связки материала детали;

- напряжение технологического тока, приложенного к инструменту и детали;

- напряжение технологического тока, приложенного к инструменту и детали;

- электрохимический эквивалент металлической связки материала детали, далее это обозначение будет дополняться нижними индексами при отнесении его к конкретной металлической связке материала детали;

- электрохимический эквивалент металлической связки материала детали, далее это обозначение будет дополняться нижними индексами при отнесении его к конкретной металлической связке материала детали;

- продолжительность действия технологического тока.

- продолжительность действия технологического тока.

Для реализации АЭХШ используется алмазный инструмент (далее - инструмент) на электропроводной связке, который соединен с отрицательным полюсом источника тока, а обрабатываемая деталь подсоединяется к положительному полюсу. В процессе обработки в зазоре между обрабатываемой деталью и электропроводной связкой инструмента находится электролит. При прохождении электрического тока через инструмент, электролит, деталь обрабатываемая поверхность детали подвергается электрохимическому воздействию. Составляющие обрабатываемой поверхности избирательно растравливаются с различными скоростями, пропорциональными η, J, τ и коэффициенту выхода по току. У металлокерамики групп ВК и ТК связка представлена кобальтом (Со). За промежутки τ от 10-5 с до 10-4 с, глубина растравливания кобальтовой связки может достигать величин от 0,5 мкм до 5,0 мкм при использовании постоянного тока. Далее материал связки кобальт принят за эталонный, так как по нему в литературе имеется много информации.

Известно, что, если h достигнет величины не менее 1/3 от d, a az не будет превышать h, то скалывание обнаженного керамического зерна будет происходить ближе к линии его заделки, не ухудшая качество обработанной поверхности. Если h будет больше 1/3 от d, керамические зерна будут вырываться из связки, уменьшая износ инструмента, но ухудшая качество обработанной поверхности. При заделке больше 2/3 от d прочность удержание зерен резко увеличивается и, вместе с этим, уменьшается вероятность их вырыва (см., например, Прудников Е.Л., Дуда Т.М. и др. Абразивосодержащие электрохимические покрытия. - Киев: Наук, думка, 1985. - 216 с, Захаренко И.П. Основы алмазной обработки твердосплавного инструмента. - Киев: Наук, думка, 1981. - 300 с. С.59-71). Таким образом, очевидно существует взаимосвязь между d, которая является функцией электрохимического эквивалента, и h, которая является функцией величины прикладываемого напряжения.

Наиболее близким по совокупности существенных признаков - прототипом заявляемого изобретения в части способа - является способ шлифования, включающий установку детали на станке, подключение к детали положительного полюса, подключение к инструменту отрицательного полюса источника технологического тока, подачу в межэлектродный зазор электролита, снятие припуска с обрабатываемой поверхности путем создания в срезаемом слое нарушений сплошности в виде растравливаний, образованных избирательным электрохимическим растворением составляющих обрабатываемой поверхности, которые имеют более высокий электрохимический эквивалент, с измерением мощности шлифования (А.С. №982863, опубл. 23.12.1982). По известному решению, мощность измеряют косвенно - через ее производную по времени.

Недостатками известного способа являются:

1. Неопределенность в задании "наперед заданного значения производной", по которой фиксируется величина мощности привода инструмента, принимаемая за эталонную в процессе дальнейшей обработки.

2. Невозможность учета изменения площади пятна контакта инструмента с деталью, которая сопровождается изменением количества алмазных зерен инструмента в контакте и, следовательно, изменением величины сил шлифования.

3. Ограничение эффективности электрохимического воздействия из-за невозможности использование постоянного тока большой плотности, который может вызвать появление электроэрозионных явлений в межэлектродном зазоре.

Технической задачей изобретения является создание эффективного способа шлифования токопроводной керамики.

Техническим результатом осуществления предлагаемого изобретения является увеличение производительности шлифования за счет уменьшения мощности привода шлифовального инструмента.

Решение поставленной технической задачи достигается за счет совокупного использования следующих технологических мероприятий:

- использования импульсной формы технологического тока с малыми длительностями;

- дополнение процесса снятия припуска с обрабатываемой поверхности путем создания в срезаемом слое контролируемых нарушений сплошности в виде микроуглублений, образованных электрохимическим растворением токопроводной связки, измерением мощности привода с переменной частотой;

- осуществления процесса снятия припуска при параметрах процесса, получаемых расчетом на основании измерений мощности привода, причем частота измерения мощности шлифования, скорость поперечной подачи, напряжение технологического тока и продолжительность врезания инструмента в обрабатываемую поверхность на глубину, равную одной трети среднего размера керамического зерна материала детали, вычисляются по предлагаемым эмпирическим формулам.

Определение режимов шлифования по упомянутым эмпирическим формулам является новым, существенным, промышленно выполнимым признаком, направленным на решение поставленной задачи и достижение заявленного технического результата.

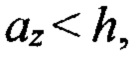

В результате экспериментальных работ, выполненных автором, установлено, что, если  то мощность шлифования в разы меньше, чем при обычном алмазном шлифовании. Это связано с особенностями разрушения той части керамического зерна, которая освобождена от связки и представлена в виде его обнаженной части. При встрече алмазного зерна инструмента с выступающей обнаженной частью керамического зерна детали разрушение последнего происходит не во всем объеме удаляемой части, как при обычном алмазном шлифовании, а только вдоль линии локального сосредоточения наибольших деформаций, которые располагаются ближе к линии заделки керамического зерна в связке кермета. Такая схема разрушения керамического зерна детали сопровождается меньшим объемом распространения деформации, а, следовательно, и меньшими усилиями необходимыми для создания и развития деформаций в зоне разрушения. Кроме того, локализованная в узком объеме деформация керамического зерна, способствует многократному сокращению ее объема распространения в нижележащие слои детали, что снижает объем трещин и сколов в обработанной поверхности, а, следовательно, повышению качества обработанной поверхности (снижению брака из-за трещин в обработанной поверхности).

то мощность шлифования в разы меньше, чем при обычном алмазном шлифовании. Это связано с особенностями разрушения той части керамического зерна, которая освобождена от связки и представлена в виде его обнаженной части. При встрече алмазного зерна инструмента с выступающей обнаженной частью керамического зерна детали разрушение последнего происходит не во всем объеме удаляемой части, как при обычном алмазном шлифовании, а только вдоль линии локального сосредоточения наибольших деформаций, которые располагаются ближе к линии заделки керамического зерна в связке кермета. Такая схема разрушения керамического зерна детали сопровождается меньшим объемом распространения деформации, а, следовательно, и меньшими усилиями необходимыми для создания и развития деформаций в зоне разрушения. Кроме того, локализованная в узком объеме деформация керамического зерна, способствует многократному сокращению ее объема распространения в нижележащие слои детали, что снижает объем трещин и сколов в обработанной поверхности, а, следовательно, повышению качества обработанной поверхности (снижению брака из-за трещин в обработанной поверхности).

При существующих скоростях АЭХШ и расстоянии между двумя абразивными зернами, расположенными на поверхности шлифовального инструмента, реализуется τ, равный от 10-5 с до 10-4 с. За это время на дуге контакта инструмента с деталью, между двумя последовательно расположенными алмазными зернами, может происходить анодное растравливание металлической связки на глубину h, равную от 0,1 мкм до 5,0 мкм в зависимости от η и I, которая определяется напряжением технологического тока. В случаи использования материалов связки, у которых η ниже, для получения достаточной величины h, необходимо использовать более высокое напряжение технологического тока, которое может создать риски негативных ограничений (пассивные пленки, газо-, парообразование, электрическая эрозия и др.), что в итоге не будет способствовать образованию достаточной глубины растравливания связки, и, соответственно, достижения необходимой производительности обработки металлокерамических деталей и покрытий.

Для устранения негативных ограничений от действия постоянного тока используется импульсный технологический ток с длительность импульса от 10-5 до 10-4 с при напряжении технологического тока до 60 В и более. Использование больших плотностей тока в импульсе и малой его длительности будет положительно сказываться на глубине растравливания связки. Особенно это важно при использовании связки с низким электрохимическим эквивалентом (никель, титан, хром и др.)

Предлагаемый в качестве настоящего изобретения способ шлифования токопроводной керамики включает следующие этапы:

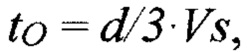

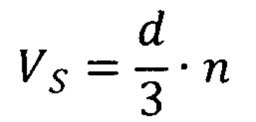

1 этап: расчет скорости поперечной подачи инструмента в зависимости от среднего размера керамического зерна материала заготовки из токопроводной керамики и продолжительности этапа врезания инструмента, необходимого для заглубления алмазных зерен инструмента в обрабатываемую поверхность на глубину, равную одной трети среднего размера керамического зерна материала заготовки, по формулам:

где  - скорость поперечной подачи инструмента;

- скорость поперечной подачи инструмента;

- средний размер керамического зерна материала заготовки;

- средний размер керамического зерна материала заготовки;

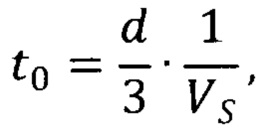

- продолжительность этапа врезания инструмента;

- продолжительность этапа врезания инструмента;

- частота вращения инструмента.

- частота вращения инструмента.

2 этап: установка заготовки на станке, подключение к заготовке положительного полюса, а к инструменту - отрицательного полюса импульсного источника технологического тока; подача в межэлектродный зазор - пространство между заготовкой и инструментом – электролита.

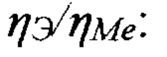

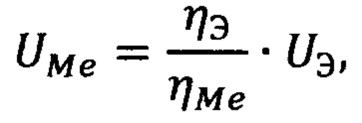

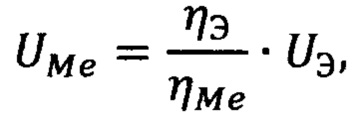

3 этап: задание напряжения технологического тока; по многолетнему опыту автора, напряжение технологического тока при АЭХШ керметов пропорционально отношению электрохимических эквивалентов кобальта и фактической связки металлокерамического материала и может быть определено, как произведение напряжения растравливания кобальтовой (эталонной) связки  на величину отношения их электрохимических эквивалентов

на величину отношения их электрохимических эквивалентов

где  - напряжение растравливания фактической связки металлокерамического материала;

- напряжение растравливания фактической связки металлокерамического материала;

- электрохимический эквивалент эталонной связки;

- электрохимический эквивалент эталонной связки;

- электрохимический эквивалент фактической связки металлокерамического материала;

- электрохимический эквивалент фактической связки металлокерамического материала;

- напряжение растравливания эталонной связки металлокерамического материала.

- напряжение растравливания эталонной связки металлокерамического материала.

4 этап: после заполнения межэлектродного зазора электролитом и включения импульсного источника технологического тока, включение вращения детали и инструмента, выполняют включение привода поперечного (радиального) движение инструмента со скоростью Vs.

В результате протекания электрохимических процессов металлическая связка материала заготовки анодно растравливается на глубину h, обнажая керамические зерна, у которых электропроводность отсутствует или существенно ниже.

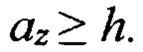

Автором экспериментально установлено, что с момента начала врезания инструмента в заготовку со скоростью его поперечной подачи Vs в течение периода времени tO = d/3⋅Vs, мощность привода N монотонно возрастает, демонстрируя слабую зависимость от продолжительности этапа врезания t. Дальнейшее врезание инструмента, которое сопровождается углублением алмазных зерен инструмента в обрабатываемую поверхность, приводит к скачкообразному увеличению мощности шлифования, что происходит при  Скачкообразное изменение монотонного характера изменения мощности N(t) при

Скачкообразное изменение монотонного характера изменения мощности N(t) при  свидетельствует о смене механизма разрушения обнаженной части керамического зерна. Механизм скола обнаженной части керамического зерна, который характеризуется локальной зоной деформации, расположенной вдоль его заделки, и более низкой работой скалывания, сменяется механизмом хрупкого разрушения всего удаляемого объема керамического зерна. В последнем случаи деформации распространяются не только на весь срезаемый (разрушаемый хрупко) объем керамического зерна, а также в зоны обработанной поверхности, что способствует значительному (в 10 и более раз) увеличению работы шлифования (разрушения хрупкого), а, вместе с этим, мощности и износу инструмента, а также большему развитию трещин и сколов в обработанной поверхности.

свидетельствует о смене механизма разрушения обнаженной части керамического зерна. Механизм скола обнаженной части керамического зерна, который характеризуется локальной зоной деформации, расположенной вдоль его заделки, и более низкой работой скалывания, сменяется механизмом хрупкого разрушения всего удаляемого объема керамического зерна. В последнем случаи деформации распространяются не только на весь срезаемый (разрушаемый хрупко) объем керамического зерна, а также в зоны обработанной поверхности, что способствует значительному (в 10 и более раз) увеличению работы шлифования (разрушения хрупкого), а, вместе с этим, мощности и износу инструмента, а также большему развитию трещин и сколов в обработанной поверхности.

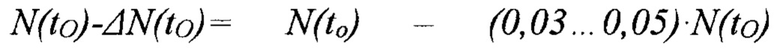

Заявленный технический результат может быть достигнут в условиях, при которых мощность шлифования N(t) меньше N (tO), которая определена при  и в дальнейшем поддерживается на уровне

и в дальнейшем поддерживается на уровне  путем включения/выключения поперечной подачи инструмента.

путем включения/выключения поперечной подачи инструмента.

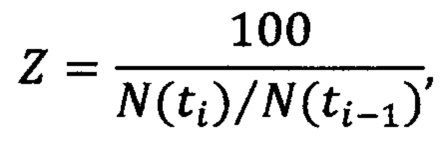

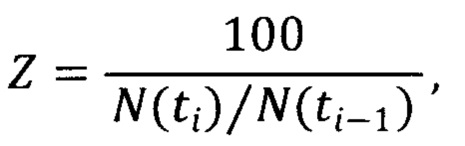

При увеличении/уменьшении пятна контакта инструмента с обрабатываемой поверхностью, когда припуск имеет переменную толщину или ширину (обработка не цилиндрических поверхностей с переменным радиусом ее кривизны или изменение ширины припуска), происходит изменение мощности шлифования. Предлагается выполнять измерение мощности шлифования по формуле, выведенной автором на основе собственных многолетних исследований:

где

- количество импульсов в интервале, через который происходит измерение мощности шлифования;

- количество импульсов в интервале, через который происходит измерение мощности шлифования;

- текущая мощность шлифования (мощность на шаге i);

- текущая мощность шлифования (мощность на шаге i);

- мощность шлифования на предшествующем шаге (мощность на шаге i-1), предыдущее измерение.

- мощность шлифования на предшествующем шаге (мощность на шаге i-1), предыдущее измерение.

При выключении поперечной подачи происходит уменьшение Vs и, вместе с этим, уменьшение числа режущих (активных) алмазных зерен, участвующих в процессе шлифования, уменьшение толщины среза  и, следовательно, уменьшение мощности шлифования.

и, следовательно, уменьшение мощности шлифования.

Пример 1 осуществления изобретения

Обрабатывали втулку подшипника скольжения, выполненную из кермета ВК8, дисперсная часть которого представлена керамикой из зерен карбида вольфрама WC (92%) с размером керамического зерна d=(l-2) мкм, при этом матрица, выполняющая функцию связки, была выполнена из кобальта Со (8%). Диаметр обрабатываемого отверстия ∅40 мм, длина отверстия 40 мм. Обработку производили на специальном станке «3с100» производства ООО "Проект Р" (г. Новосибирск). Станок предназначен для обработки внутренних поверхностей пульных и патронных матриц, выполненных из металлокерамических твердых сплавов группы ВК, ТК и ТТК, методом АЭХШ. Использовали импульсный источник технологического тока, обеспечивающий длительности импульса от 10-6 с до 10-4 с и паузы между ними от 10-8 до 10-7 с. В качестве электролита использовали водный раствор солей: 10% NaNo3 + 1,0%NaNo2.

Инструмент имел форму цилиндра ∅10 мм, на рабочую поверхность которого было нанесено алмазно-гальваническое покрытие. Покрытие содержит алмазные зерна марки АС 15, зернистости 100/80, концентрацией 100%. Каждый новый инструмент прирабатывали в течение 20 минут. Рабочий цикл работы инструмента составлял 5 минут.

В ходе испытаний варьировали напряжение технологического тока U, длительность импульсов технологического тока т и скорость поперечной (радиальной) подачи инструмента Vs.

Контролировали:

- величину микроуглублений растравленной поверхности (по анализу профилограммы шероховатости поверхности, которая снимали профилографом-профилометром модели «201» завода "Калибр");

- величину износа инструмента  мкм, где d0 - диаметр инструмента перед началом рабочего цикла,

мкм, где d0 - диаметр инструмента перед началом рабочего цикла,

- диаметр di инструмента после окончания очередного рабочего цикла (диаметры dO и di измеряли пассаметром с точностью ±0,5 мкм);

- мощность привода шлифовального инструмента N(t), Вт.

Вариант 1. Шлифование без технологического тока.

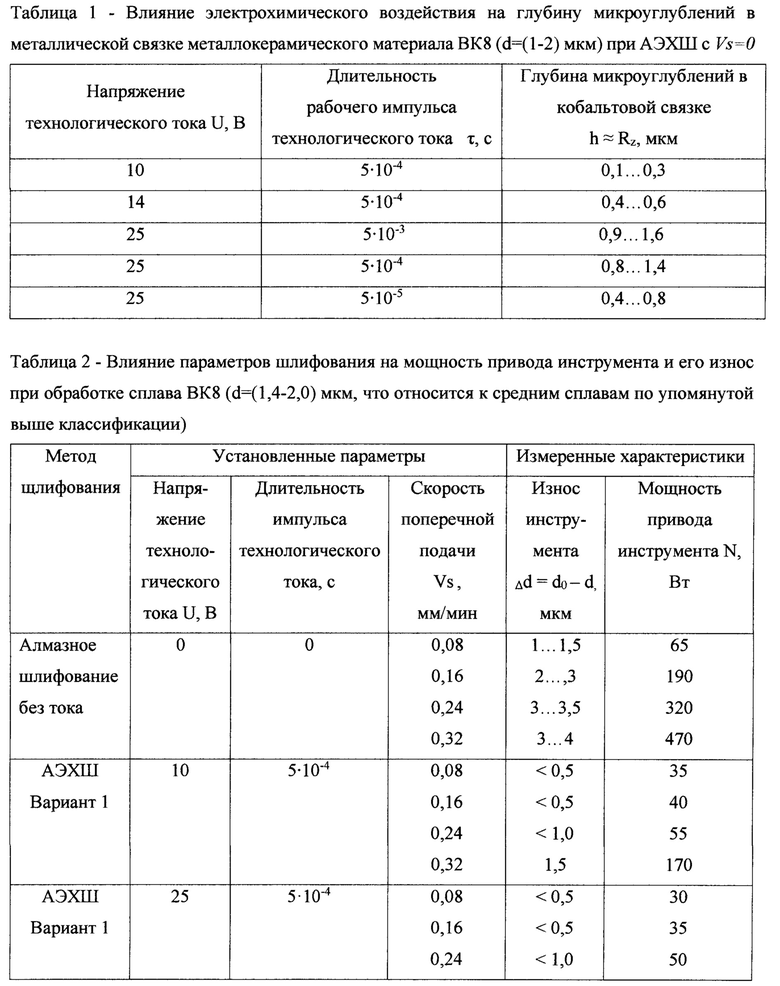

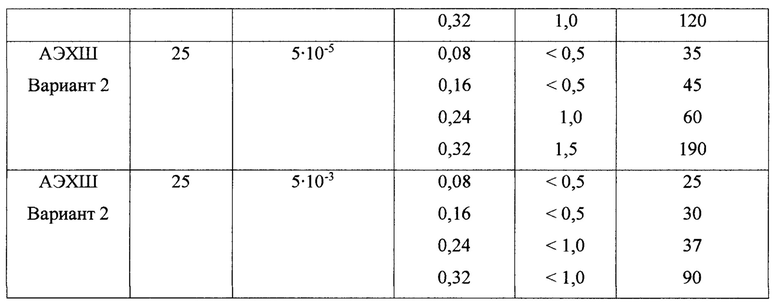

Первоначально электрохимическое воздействие осуществлялось без участия алмазных зерен, т.е. при отсутствии скорости поперечной подачи (Vs=0). Результаты экспериментов представлены в таблице 1.

Анализ результатов показал, что при уменьшении длительности рабочего импульса технологического тока глубина микроуглублений (растравливаний) уменьшалась, а при увеличении плотности технологического тока путем увеличения его напряжения - увеличивалась.

Вариант 2. Шлифование с технологическим током при разных величинах его напряжения.

Вариант 3. Шлифование с технологическим током при разных величинах длительностей его импульсов.

В обоих последних случаях АЭХШ осуществлялось по врезной схеме, когда осевое перемещения инструмента отсутствовало. Врезание осуществлялось со скоростью поперечной подачи Vs, которая предварительно рассчитывалась как  Вращение детали nД и инструмента n были постоянными (nд=300 мин-1, вращение инструмента n=6000 мин-1). В этих условиях измеряли параметры, представленные в таблицах 1 и 2.

Вращение детали nД и инструмента n были постоянными (nд=300 мин-1, вращение инструмента n=6000 мин-1). В этих условиях измеряли параметры, представленные в таблицах 1 и 2.

Данные, полученные в примерах осуществления предлагаемого изобретения, свидетельствуют о достижении заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токопроводный конструкционный металлокерамический материал повышенной обрабатываемости методами алмазно-электрохимического шлифования | 2024 |

|

RU2835280C1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| Способ электроабразивного внутреннегошлифОВАНия | 1978 |

|

SU848236A1 |

| Способ алмазно-электрохимического шлифования | 1980 |

|

SU1000207A1 |

| Способ шлифования и устройство для шлифования | 1981 |

|

SU982863A1 |

| Способ электроабразивного шлифования | 1988 |

|

SU1516264A1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| Способ получения алмазосодержащего композиционного материала | 2018 |

|

RU2693885C1 |

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

Изобретение относится к технологии обработки металлокерамических материалов и может быть использовано при изготовлении из них деталей. Способ шлифования включает расчет скорости поперечной подачи инструмента и продолжительности этапа его врезания, обеспечивающего заданное заглубление алмазных зерен инструмента в обрабатываемую поверхность детали на глубину, равную одной трети среднего размера керамического зерна токопроводной керамики, установку детали на станке, подключение к детали положительного полюса импульсного источника технологического тока, подключение к инструменту отрицательного полюса импульсного источника технологического тока, подачу в межэлектродный зазор электролита, задание напряжения технологического тока и снятие припуска с обрабатываемой поверхности детали путем создания в срезаемом слое контролируемых нарушений сплошности в виде микроуглублений, образованных электрохимическим растравливанием токопроводной связки детали, и измерение мощности резания с переменной частотой. Обеспечивается повышение производительности шлифования за счет уменьшения мощности привода шлифовального инструмента. 1 з.п. ф-лы, 2 табл.

1. Способ шлифования детали из токопроводной керамики, включающий расчет скорости поперечной подачи инструмента и продолжительности этапа его врезания, обеспечивающего заданное заглубление алмазных зерен инструмента в обрабатываемую поверхность детали на глубину, равную одной трети среднего размера керамического зерна токопроводной керамики, установку детали на станке, подключение к детали положительного полюса импульсного источника технологического тока, подключение к инструменту отрицательного полюса импульсного источника технологического тока, подачу в межэлектродный зазор электролита, задание напряжения технологического тока и снятие припуска с обрабатываемой поверхности детали путем создания в срезаемом слое контролируемых нарушений сплошности в виде микроуглублений, образованных электрохимическим растравливанием токопроводной связки детали, и измерение мощности резания с переменной частотой, определяемой по формуле:

где Z - количество импульсов в интервале, через который происходит измерение мощности резания,

- текущая мощность резания,

- текущая мощность резания,

- мощность резания на предшествующем шаге,

- мощность резания на предшествующем шаге,

при этом указанный расчет скорости поперечной подачи инструмента и продолжительности этапа врезания инструмента осуществляют по формулам:

где VS - скорость поперечной подачи инструмента, мм/мин;

d - средний размер керамического зерна материала детали из токопроводной керамики, мм;

t0 - продолжительность этапа врезания инструмента, мин;

n - частота вращения инструмента, мин-1,

а напряжение технологического тока определяют из условия:

где UMe - напряжение растравливания фактической связки токопроводной керамики, В,

ηЭ - электрохимический эквивалент эталонной связки,

ηMe - электрохимический эквивалент фактической связки материала детали,

UЭ - напряжение растравливания эталонной связки материала детали, В.

2. Способ шлифования детали из токопроводной керамики по п. 1, отличающийся тем, что в качестве эталонной связки материала детали используют кобальтовую связку.

| Способ шлифования и устройство для шлифования | 1981 |

|

SU982863A1 |

| Способ управления процессом электроалмазного глубинного шлифования твердосплавного инструмента | 1982 |

|

SU1148738A1 |

| Система для электрохимического абразивного шлифования | 2020 |

|

RU2768103C2 |

| Способ обработки токопроводящим абра-зиВНыМ иНСТРуМЕНТОМ | 1979 |

|

SU831482A1 |

| Способ электроабразивной обработки и металлоабразивный инструмент для осуществления способа | 2020 |

|

RU2740682C1 |

| Установщик свай | 1961 |

|

SU152430A1 |

| JP 3136758 A, 11.06.1991. | |||

Авторы

Даты

2025-02-24—Публикация

2024-06-14—Подача