Изобретение относится к антикоррозионной и теплоизоляционной защите стальных труб и может быть использовано для изоляции трубопроводов, предназначенных для работы в агрессивных средах, например, в химической промышленности, металлургии, для магистральных трубопроводов горячего водоснабжения.

Известен способ нанесения теплоизоляционного слоя на наружную поверхность трубы, заключающийся в том, что вспениваемый материал наносят непосредственно на поверхность вращающейся трубы по спирали в форме полосы, образующей слой изоляции. Толщину слоя регулируют скоростями вращения трубы и подачи вспениваемого материала 1.

Однако покрытие, наносимое данным способом, имеет низкую коррозионную стойкость, поскольку вспениваемый материал, образующий пористое теплоизоляционное покрытие, наносят непосредственно на поверхность трубы без коррозионно-стойкого подслоя. Кроме того, покрытие имеет низкую теплостойкость.

Наиболее близким к изобретению техническим рещением является способ нанесения антикоррозионно-теплоизоляционного покрытия на наружную поверхность трубы, при котором реакционную смесь пенопласта наносят на свеженанесенный слой антикоррозионного грунта на основе эпоксидной смолы 2.

Недостатками известного способа являются невысокая теплостойкость и низкая механическая прочность получаемого покрытия, так как применяемые материалы малопрочные и имеют низкую коррозионную стойкость.

Цель изобретения - повыщение теплостойкости и механической прочности покрытия.

Цель достигается тем, что согласно способу нанесения антикоррозионного теплоизоляционного покрытия на наружную поверхность трубы, включающему подготовку поверхности, нанесение слоя антикоррозионного покрытия, нагрев трубы и нанесение слоя вспучиваемого материала, в качестве слоя вспучиваемого материала используют силикатную композицию состава, мас./о:

Эмаль6 86,0-99,2

Газообразователь 0,8-2,0 нагретую до температуры, обеспечивающей вязкость эмали в композиции, равной 910 нс/м, после чего покрытие отжигают, причем в качестве антикоррозионного слоя используют эмаль с такой же силикатной основой, что и в теплоизоляционном слое.

В качестве газообразователя используют графитовый порошок.

Последовательное нанесение антикоррозионного и теплоизоляционного слоев с общей силикатной основой обеспечивает получение монолитного высокотемпературного покрытия прочно соединенного с металлом.

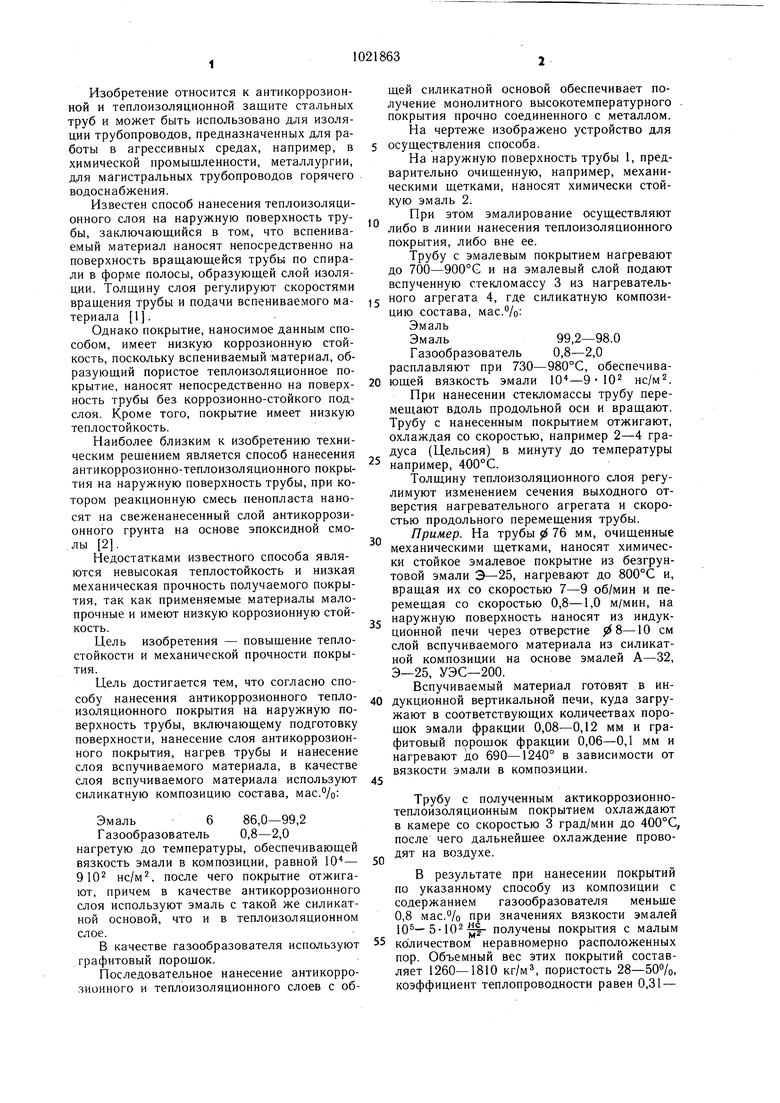

На чертеже изображено устройство для осуществления способа.

На наружную поверхность трубы 1, предварительно очищенную, например, механическими щетками, наносят химически стойкую эмаль 2.

Цри этом эмалирование осуществляют либо в линии нанесения теплоизоляционного покрытия, либо вне ее.

Трубу с эмалевым покрытием нагревают до 700-900°G и на эмалевый слой подают вспученную стекломассу 3 из нагреватель5 ного агрегата 4, где силикатную композицию состава, мас.°/о:

Эмаль

Эмаль99,2-98.0

Газообразователь 0,8-2,0 расплавляют при 730-980°С, обеспечивающей вязкость эмали 10-9-10 нс/м.

При нанесении стекломассы трубу перемещают вдоль продольной оси и вращают. Трубу с нанесенным покрытием отжигают, охлаждая со скоростью, например 2-4 градуса (Цельсия) в минуту до температуры 5 например, 400°С.

Толщину теплоизоляционного слоя регулимуют изменением сечения выходного отверстия нагревательного агрегата и скоростью продольного перемещения трубы.

Пример. На трубы 76 мм, очищенные механическими щетками, наносят химически стойкое эмалевое покрытие из безгрунтовой эмали Э-25, нагревают до 800°С и, вращая их со скоростью 7-9 об/мин и перемещая со скоростью 0,8-1,0 м/мин, на с наружную поверхность наносят из индукционной печи через отверстие ) 8-10 см слой вспучиваемого материала из силикатной композиции на основе эмалей А-32, Э-25, УЭС-200.

Вспучиваемый материал готовят в индукционной вертикальной печи, куда загружают в соответствующих количествах порошок эмали фракции 0,08-0,12 мм и графитовый порошок фракции 0,06-0,1 мм и нагревают до 690-1240° в зависимости от

вязкости эмали в композиции. 5

Трубу с полученным актикоррозионнотеплоизоляционным покрытием охлаждают в камере со скоростью 3 град/мин до 400°С, после чего дальнейшее охлаждение проводят на воздухе.

В результате при нанесении покрытий по указанному способу из композиции с содержанием газообразователя меньше 0,8 мас.% при значениях вязкости эмалей 10 -5-10 1- получены покрытия с малым количеством неравномерно расположенных пор. Объемный вес этих покрытий составляет 1260-1810 кг/м, пористость 28-50%, коэффициент теплопроводности равен 0,31 -

0 м -град , получаемые покрытия не удовлетворяют требованиям, предъявляемым к теплоизоляционным покрытиям.

При нанесении покрытий композиций с содержанием газообразователя 0,8-2,1 мас.% при значениях вязкости эмалей 10 и 5 х X 10 получены покрытия с объемным весом 1640-1280 кг/м, пористостью 34- 49 /о и коэффициентом теплопроводности 0,35-0,31 ..е. эти покрытия также не удовлетворяют требованиям, предъявляемым к теплоизоляции.

,При нанесении покрытий из силикатной композиции при значениях вязкости эмали 10 -9-10 - объемный вес составляет 240- 690 кг/м, пористость 90-72%, коэффициент теплопроводности равен 0,075-0,21 щ. т.е. эти покрытия удовлетворяют требованиям, предъявляемым к теплоизоляционным покрытиям.

Таким образом, использование изобретения позволяет повысить на 220-270°С теплостойкость покрытия, увеличить на 3 порядка прочность покрытия, повысить на 1-3 порядка коррозионную стойкость покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения антикоррозионного, теплоизоляционного покрытия на внутреннюю поверхность трубы | 1991 |

|

SU1836489A3 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2227241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И ОГНЕСТОЙКОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2352601C2 |

| СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2015 |

|

RU2602715C1 |

| Силикатное эмалевое покрытие для внутренней защиты стальных трубопроводов | 2020 |

|

RU2769688C2 |

| ПОДШИПНИК КАЧЕНИЯ С ЭМАЛЕВЫМ ПОКРЫТИЕМ | 2019 |

|

RU2721806C1 |

| Способ огнезащитной обработки поверхности металла | 2023 |

|

RU2827453C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| ЭМАЛЕВЫЙ ШЛИКЕР ГРУНТОВОГО ПОКРЫТИЯ, СПОСОБ ЭМАЛИРОВАНИЯ И ЭМАЛЕВОЕ ПОКРЫТИЕ МЕТАЛЛОИЗДЕЛИЯ, ВЫПОЛНЕННОЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2264359C1 |

1. СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ на наружную поверхность трубы, включающий подготовку поверхности, нанесение слоя антикоррозион1 ного покрытия, его нагрев и нанесение слоя вспучиваемого материала, отличающийся тем, что, с целью повышения теплостойкости и прочности покрытия, в качестве слоя вспучиваемого материала используют силикатную композицию состава, мас.%: Эмаль98-99,2 Газообразователь 0,8--2,0 нагретую до температуры, обеспечивающей вязкость эмали в композиции, равной 9-10 kpr, и производят отжиг покрытия, причем в качестве антикоррозионного слоя используют эмаль с такой же силикатной основой, что и в теплоизоляционном слое. 2. Способ по п. 1, отличающийся тем, что в качестве газообразователя используют графитовый порошок. ю / to о у / . о о о о а 00 SZZSSSZSSSSZZa t О5 СА:) /ZZZZ SQ22ZQ2ZE3S °, ., в „ 1 Н

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка Великобритании № 1452031, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ нанесения антикоррозионно-ТЕплОизОляциОННОгО пОКРыТия НАНАРужНую пОВЕРХНОСТь ТРубы | 1978 |

|

SU808764A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1983-06-07—Публикация

1982-01-04—Подача