Изобретение относится к алмазным инструментам для сгюрления отверстий малого диаметра в твердых и хрупких неметаллических материалах.

В основном изобретении по авт. св. № 365093 описан алмазный инструMgHT для сверления мелких отверстий в твердых и хрупких материалах. Инструмент представляет собой цилиндрический апмазоностный стержень, в котором сбоку по образующей выполнен продольный паз треугольной формы с вершиной в осевой части. В продольном пазу закреплен несущий элемент из материала более прочного, чем апмазоносньш стержень. Профиль несущего элемента имеет треугольную форму по всей длине, что соответствует профилю продольного паза в алмазоносном стерж не. Несущий элемент выполнен заодно с хвостовиком l .

Недостатком такой конструкции инструмента является то, что требуется большая осторожность в работе так как перегрузки, величину которых трудно предопределить, ведут к поломке инструмента в месте перехода несущего элемента, выполненного треугольной формы одинакового сечеиия по всей длине, и цилиндрического хвостовика, а также к разрыву и отделению несущего элемента от алмазоносного стержня. Треугольная форма профиля несущего -элемента с располо. жениём вершины в осевой части инструмента способствует отрьшу его от. алмазоносного стержня по контактным расклиненным к периферии инструмента плоскостям. Все это снижает надежность инструмента и производительность сверления.

Целью изобретения является повьшение надежности инструмента и производительности сверления.

Указанная цель достигается тем, что в инструменте по авт. св. №365093 несущий элемент выполнен в виде прямолинейного участка, профиль которого в сечении, перпендикулярном продольной оси инструмента, изготовлен в виде равнобочной трапеции, где большее основание расположено в осевой части инструмента, а высота трапеции составляет не более половины диаметра инструмента. ,

Выполнение прямолинейного участка несущего элемента в форме трапеции с расположением большего основания

в осевой части и .с закреплением на нем алмазоносного стержня, получаемого методом гальваностегии, прессованием или другим методом, предотвращает отрыв и отсоединение несущего элемента от алмазоносного стержня.

Алмазоносная часть охватывает несущий элемент с трех сторон. При вращении инструмента несущий элемент имеет тенденцию не к отрыву, а наоборот, к прижиму к алмазоносной части. Проведенные эксперименты показали, что оптимальным значением отношений длин оснований трапеции несущего элемента является 10/9...2. Возможен вариант, когда длины оснований равны. Выполнение криволинейно части несущего элемента в виде плавных радиусных поверхностей с изменяющимся профилем (от равнобочной трапеции до цилиндра) позволяет получить наилучшие прочностные характеристики в этой части и исключить поломку инструмента в месте перехода несущего элемента к хвостовику.

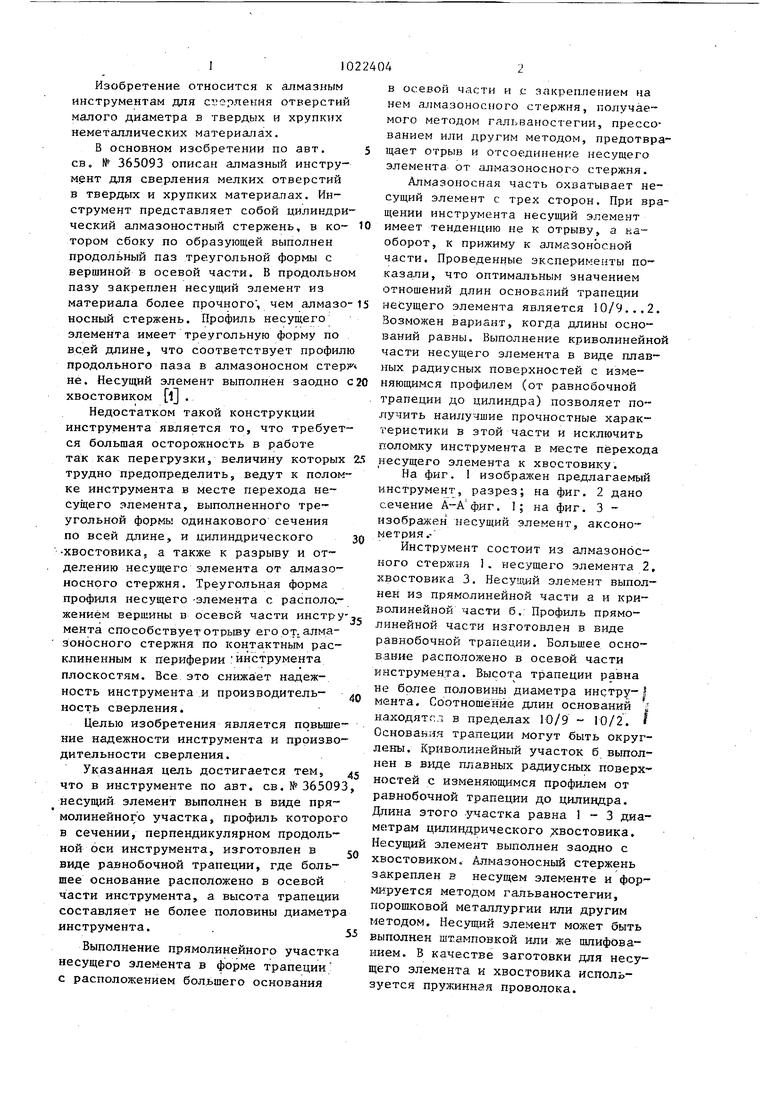

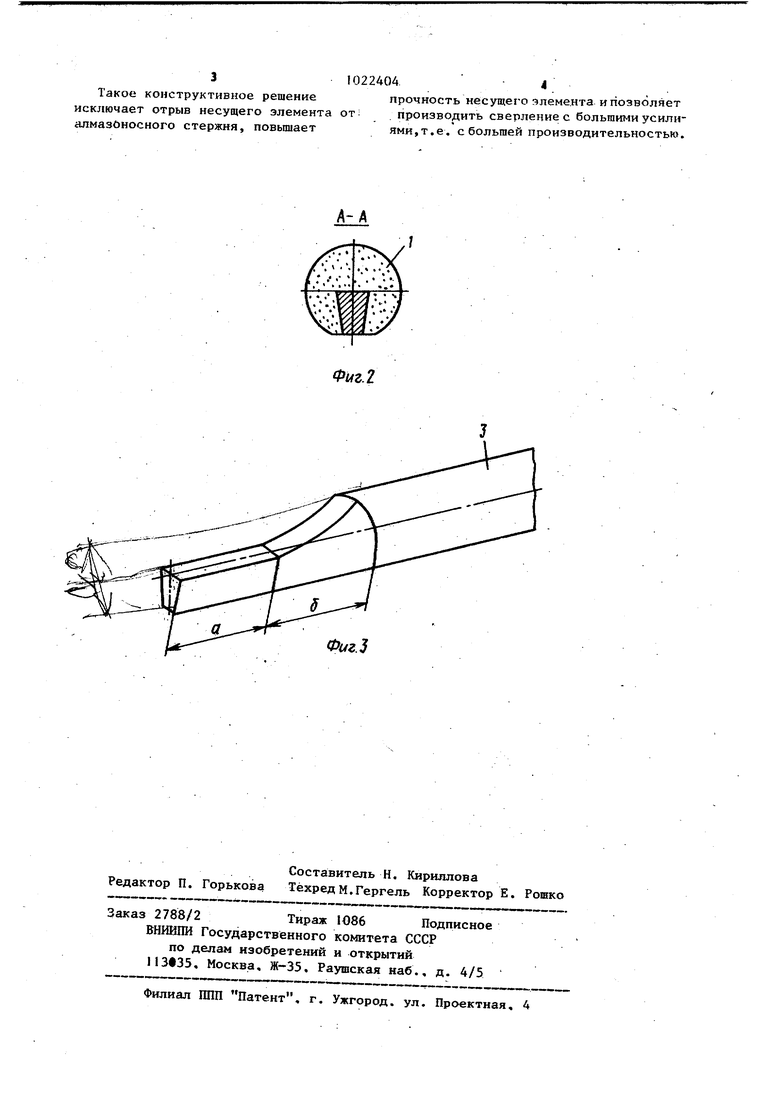

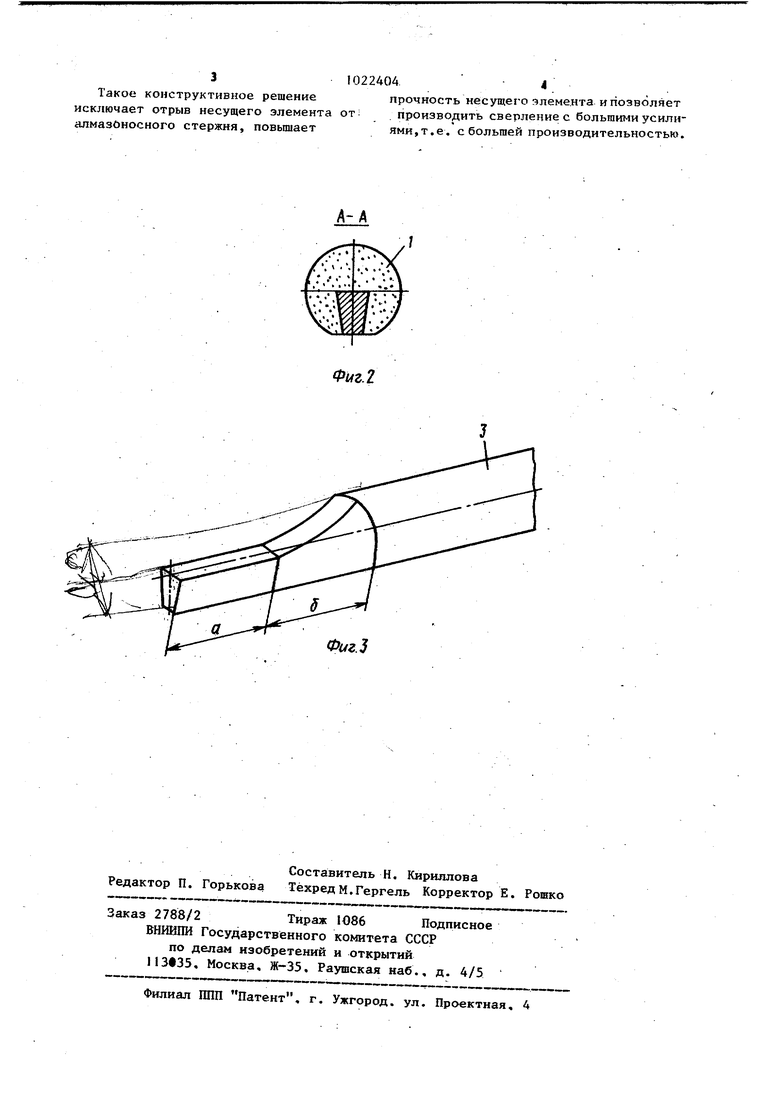

На фиг. 1 изображен предлагаемый инструмент, разрез; на фиг. 2 дано сечение А-А фиг. 1; на фиг. 3 изображен несущий элемент, аксонометрия.Инструмент состоит из алмазоносного стержня 1. несущего элемента 2, хвостовика 3, Несущий элемент выполнен из прямолинейной части а и криволинейной части б. Профиль прямолинейной части изготовлен в виде равнобочной трапеции. Большее основание расположено в осевой части инструмента. Высота трапеции равна

не более половины диаметра инстру-1 мента. СоотноЩёнйе длин оснований | находят,:.-; в пределах 10/9 - 10/2. Основания трапеции могут быть округлены. Криволинейный участок б выполнен в виде плавных радиусных поверхностей с изменяющимся профилем от равнобочной трапеции до цилиндра. Длина этого участка равна 1 - 3 диаметрам цилиндрического ;хвостовика. Несущий элемент выполнен заодно с хвостовиком. Алмазоносный стержень закреплен в несущем элементе и форН1 :руется методом гальваностегии, порошковой металлургии или другим методом. Несущий элемент может быть выполнен штамповкой или же шлифованием. В качестве заготовки для несущего элемента и хвостовика используется пружинная проволока. 3 Такое конструктивное решение исключает отрыв несущего элемента алмазоносного стержня, повьпиает алмазОносного гтрпжна noDum., прочность несущего элемента и позволяет от: производить сверление с большими усилиями,т.е. с большей производительностью. 1022404 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазного сверла малого диаметра | 1982 |

|

SU1060343A1 |

| Алмазный инструмент для сверления мелких отверстий | 1971 |

|

SU365093A1 |

| Алмазное сегментное сверло | 1978 |

|

SU799956A1 |

| СЕКЦИЯ РАДИАТОРА | 2002 |

|

RU2215947C1 |

| Способ поперечной прокатки режущего инструмента и инструмент для его осуществления | 1987 |

|

SU1622068A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1999 |

|

RU2169249C2 |

| Трубчатое сверло | 1974 |

|

SU484941A1 |

| Алмазное сверло | 1980 |

|

SU1009783A1 |

| Выходной оголовок трубчатого водосброса | 1989 |

|

SU1754844A1 |

| Анкерное устройство | 1978 |

|

SU763525A1 |

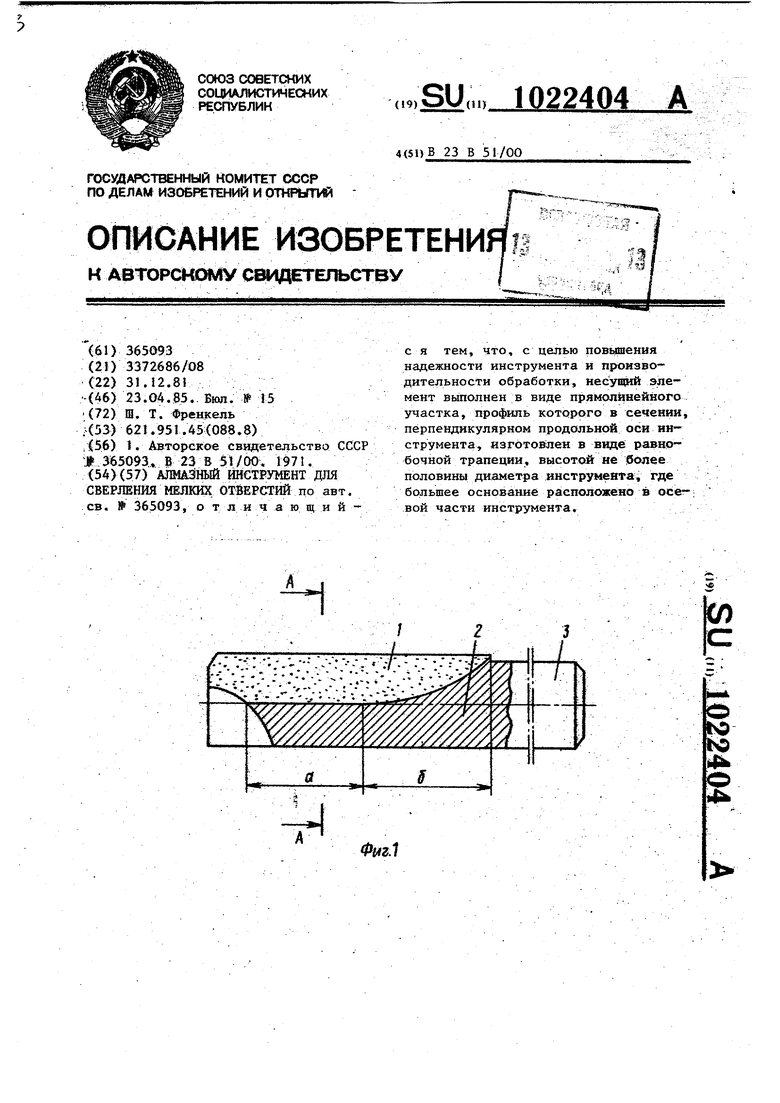

AJfliASJHbSi ИНСТРУМЕНТ ДЛЯ СВЁРЖНЙЯ МЕЛКИХ ОТВЕРСТИЙ по авт. св. № 365093, о т л и ч а ю щи и с я тем, что, с целью повьдаения надежности инструмента и производительности обработки, Hecyiprti элемент выполнен в виде прямолинейного участка, профиль которо го в сечении, перпендикулярном продольной оси инструмента, изг6то;йлен в виде равнобочной трапеции, высотой не более половины диаметра инструиента, где большее основание расположено в осе-; вой части инструмента. :::-г:- л;-; :,;; Д-:;:: ..-- .-,- - . Ч NC Г- : -lli iriir // (Л Фwг

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Алмазный инструмент для сверления мелких отверстий | 1971 |

|

SU365093A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1985-04-23—Публикация

1981-12-31—Подача