(54 АЛМАЗНОЕ СЕГМЕНТНОЕ СВЕРЛО

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазный инструмент | 1980 |

|

SU965789A1 |

| Алмазное сверло для изготовления кольцевых деталей | 1981 |

|

SU1018853A1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2100184C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2103154C1 |

| Способ изготовления алмазного сверла малого диаметра | 1982 |

|

SU1060343A1 |

| Инструмент с прерывистой режущей поверхностью | 1983 |

|

SU1133076A1 |

| Алмазный инструмент для кольцевого сверления | 1979 |

|

SU856821A1 |

| Алмазное сегментное сверло для выполнения отверстий в строительных материалах | 1973 |

|

SU442938A1 |

| Устройство для подрезки высверленного керна | 1975 |

|

SU643349A1 |

| СПОСОБ СБОРКИ СЕГМЕНТНОГО АБРАЗИВНОГО КРУГА | 1992 |

|

RU2041790C1 |

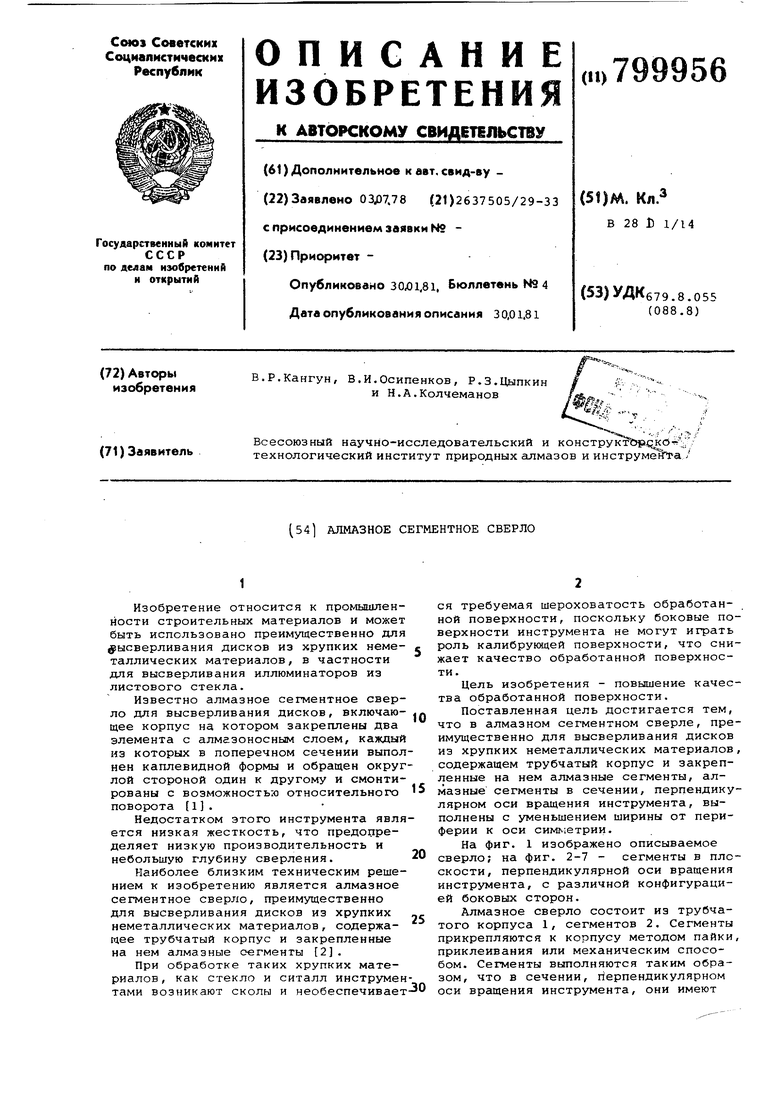

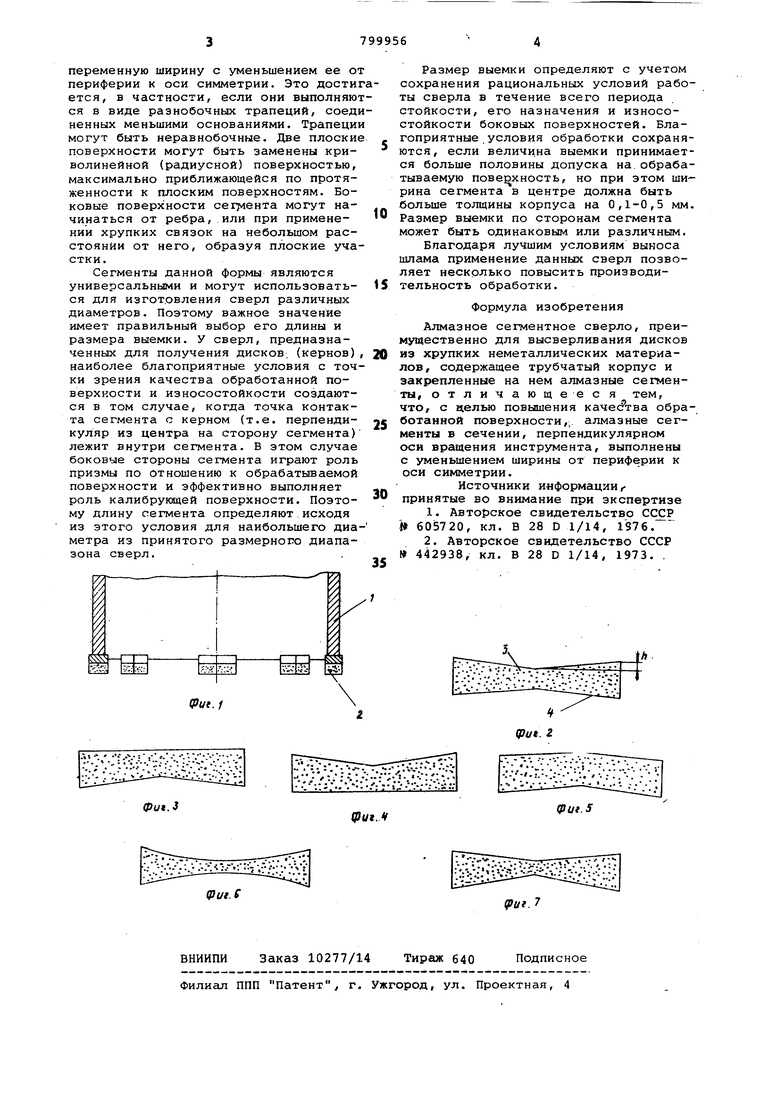

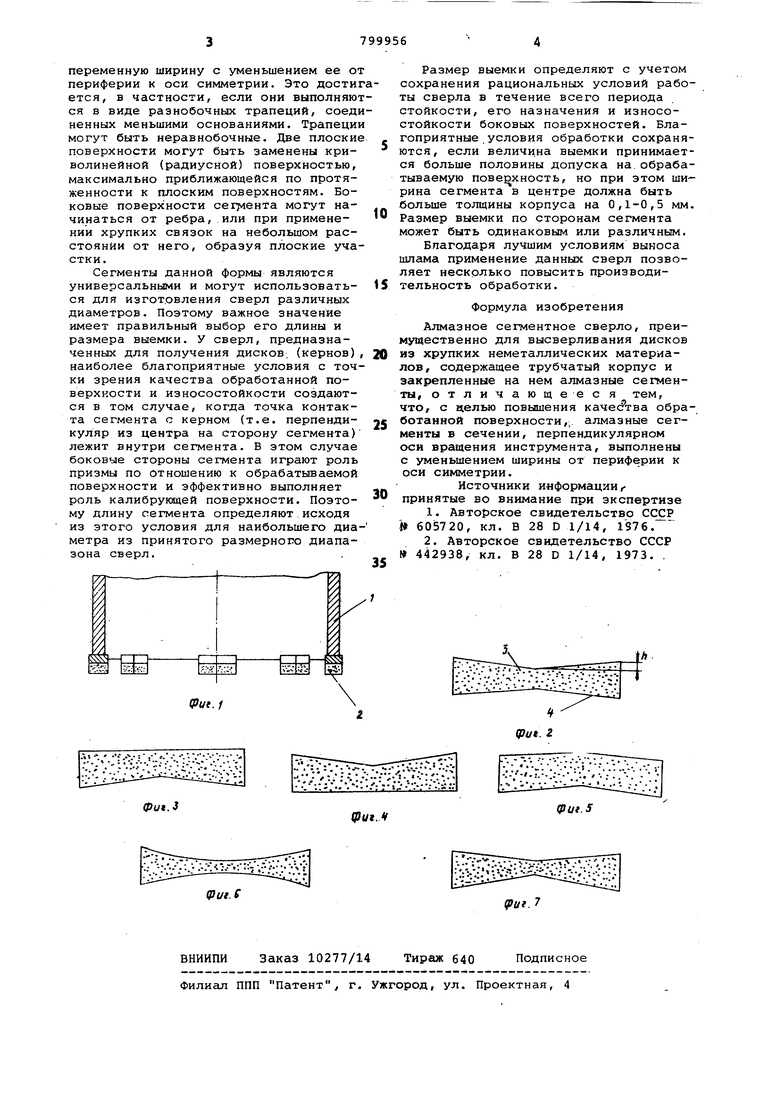

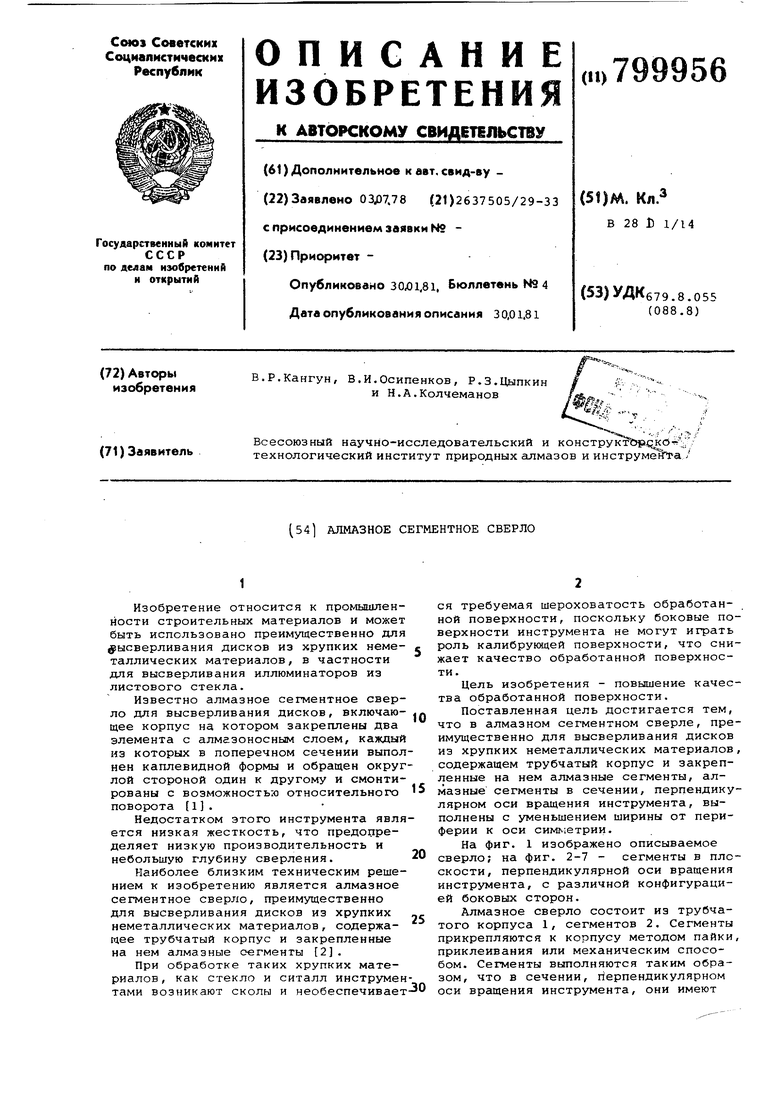

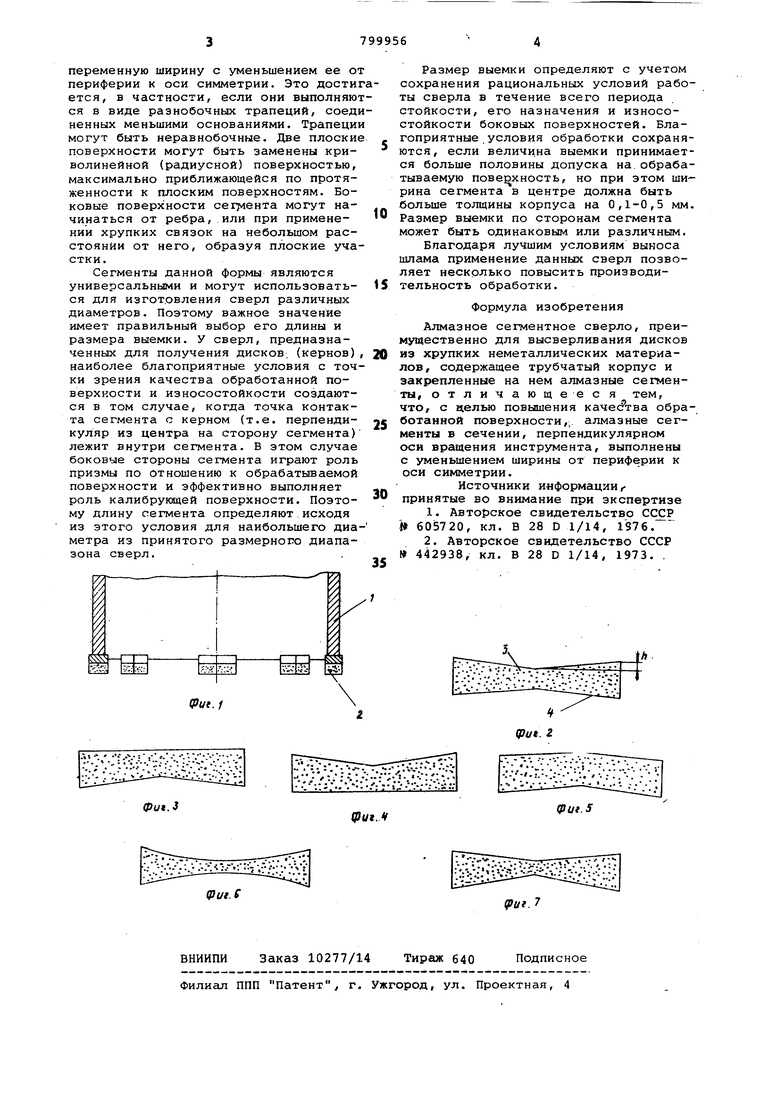

Изобретение относится к промышленности строительных материалов и может быть использовано преимущественно для высверливания дисков из хрупких неметаллических материалов, в частности для высверливания иллюминаторов из листового стекла. Известно алмазное сегментное сверло для высверливания дисков, включающее корпус на котором закреплены два элемента с алмазоносным слоем, каждый из которых в поперечном сечении выпол нен каплевидной формы и обращен округ лой стороной один к другому и смонтированы с возможностью относительного поворота (1. Недостатком этого инструмента явл ется низкая жесткость, что предо тределяет низкую производительность и небольшую глубину сверления. Наиболее близким техническим реше нием к изобретению является алмазное сегментное сверло, преимущественно для высверливания дисков из хрупких неметаллических материалов, содержащее трубчатый корпус и закрепленные на нем алмазные сегменты 2. При обработке таких хрупких материалов , как стекло и ситалл инструме (.1«. Л. jf V4 необеспечивае тами возникают сколы и ся требуемая шероховатость обработан- . ной поверхности, поскольку боковые поверхности инструмента не могут играть роль калибрующей поверхности, что снижает качество обработанной поверхности. Цель изобретения - повышение качества обработанной поверхности. Поставленная цель достигается тем, что в алмазном сегментном сверле, преимущественно для высверливания дисков из хрупких неметаллических материалов, содержащем трубчатый корпус и закрепленные на нем алмазные сегменты, алмазные сегменты в сечении, перпендикулярном оси вращения инструмента, выполнены с уменьшением ширины от периферии к оси симметрии. На фиг. 1 изображено описываемое сверло; на фиг. 2-7 - сегменты в плоскости, перпендикулярной оси вращения инструмента, с различной конфигурацией боковых сторон. Алмазное сверло состоит из трубчатого корпуса 1, сегментов 2. Сегменты прикрепляются к корпусу методом пайки, приклеивания или механическим способом. Сегменты выполняются таким образом, что в сечении, йерпендикулярном оси вращения инструмента, они имеют переменную ширину с уменьшением ее о периферии к оси симметрии. Это дости ется, в частности, если они выполняю ся в виде равнобочных трапеций, соед ненных меньшими основаниями. Трапеци могут быть неравнобочные. Две плоски поверхности могут быть заменены криволинейной (радиусной) поверхностью, максимально приближающейся по протяженности к плоским поверхностям. Боковые поверхности сег 1ента могут начинаться от ребра, или при применении хрупких связок на небольшом расстоянии от него, образуя плоские уча стки. Сегменты данной формы являются универсальными и могут использоваться для изготовления сверл различных диаметров. Поэтому важное значение имеет правильный выбор его длины и размера выемки. У сверл, предназначенных для получения дисков, (кернов) наиболее благоприятные условия с точки зрения качества обработанной поверхности и износостойкости создаются в том случае, когда точка контакта сегмента с керном (т.е. перпендикуляр из центра на сторону сегмента) лежит внутри сегмента. В этом случае боковые стороны сегмента играют роль призмы по отношению к обрабатываемой поверхности и эффективно выполняет роль калибрующей поверхности. Поэтому длину сегмента определяют исходя из этого условия для наибольшего диаметра из принятого размерного диапазона сверл. Размер выемки определяют с учетом сохранения рациональных условий работы сверла в течение всего периода стойкости, его назначения и износостойкости боковых поверхностей. Благоприятные .условия обработки сохраняются, если величина выемки принимается больше половины допуска на.обрабатываемую поверхность, но при этом ширина сегмента в центре должна быть больше толщины корпуса на 0,1-0,5 мм. Размер выемки по сторонам сегмента может быть одинаковым или различным. Благодаря лучшим условиям выноса шлама применение данных сверл позволяет несколько повысить производительность обработки. Формула изобретения Алмазное сегментное сверло, преимущественно для высверливания дисков из хрупких неметаллических материалов, содержащее трубчатый корпус и закрепленные на нем алмазные cenvieHты, отличающееся тем, что, с целью повышения качес тва обработанной поверхности,; алмазные сегменты в сечении, перпендикулярном оси вращения инструмента, выполнены с уменьшением ширины от периферии к оси симметрии. Источники информации,принятые во внимание при экспертизе 1.Авторское свидетельство СССР 1 605720, кл. В 28 D 1/14, 1976. 2.Авторское свидетельство СССР 442938, кл. В 28 D 1/14, 1973,

Авторы

Даты

1981-01-30—Публикация

1978-07-03—Подача