(54) ГАЗОПОГЛОТИТЕЛЬ ДЛЯ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

1

Изобретение относится к производству электровакуумных приборов, а более конкретно - к газопоглотителям для получения и поддержания в них высокого вакуума.

Известны газопоглотители для электровакуумных приборов, содержащие металлический титан и сплав бария с алюминием на листовой подложке.

Однако образующаяся при термической активировке известных газопоглотителей («распылении в приборе) бариевая пленка всегда загрязнена алюминием, что ухудшает ее сорбционные свойства.

Известен также способ изготовления указанных газопоглотителей путем перемешивания порошков исходных веществ и прессования смеси в таблетки 1.

Однако малая механическая прочность остакниегося от таблетки инертного шлама из сплава алюминия и титана приводит к появлению в приборах свободных частиц пыли.

Известен газопоглотитель для электровакуумных приборов, содержащий барий в порах защитной вольфрамовой матрицы.

При термоактивировке барий выпаривается из матрицы и осаждается на определенном месте оболочки прибора.

Этот газопоглотитель имеет ограниченные сорбционные свойства вследствие того, что барий плохо поглощает водород, а освобожденная от него после распыления вольфрамовая матрица вообще не взаимодействует с остаточными газами (предельный вакуум в ЭВП, который обеспечивается этим газопоглотителем, лежит на уровне около Па), а также высокую температуру активировки, достигающую 1400- 1500°С. Кроме того, вследствие неблагоприятных характеристик границы раздела между вольфрамом и барием диаметр пор матрицы составляет не менее 0,2-0,3 мм, глубина заполнения - не более 2,5-3 мм. При таких геометрических соотношениях защйта( бария на возбухе ненадежна и устья 20 пор забиваются оксидными пробками, а разрущить последние, чтобы распылить барий, можно лищь путем очень сильного нагрева что затрудняет применение газопоглотителя в приборе. Известен способ изготовления такого газопоглотителя путем введения бария в поры металлической матрицы 2. Однако упомянутые выше неблагоприятные поверхностные характеристики системы «твердый вольфрам - жидкий :барий требуют для осуществления этой операции перегрвания бария на 150-200°С выше точки плавления, что ведет к неумеренному испарению и разбрызгиванию жидкости. Кроме того, сравнительно широкие поры не позволяют устранять неравномерность заполнения матрицы путем термической гомогенизации (выдержки нагретого газопоглотителя в атмосфере инертного газа). Цель изобретения - улучшение сорбционных свойств и понижение температуры активировки газопоглотителя. Поставленная цель достигается тем, что в газопоглотителе для электровакуумных приборов, содержащем барий в порах защитной металлической матрицы, в качестве материала матрицы используется губчатый титан с диаметром пор 0,05-0,07 мм. Эта цель достигается также и при способе изготовления газопоглотителя путем введения бария в поры металлической матрицы, по которому титановую матрицу погружают в расплавленный барий при 750- 780°С на 5-7 мин и после извлечения из него выдерживают в атмосфере инертного газа при 720-750°С в течение 1,5-2 ч. Принципиальные преимущества этого газопоглотителя и способа его изготовления основываются на следующих сорбционных и поверхностных особенностях использованной комбинации веществ. После выпаривания бария из титановой матрицы она сама приобретает хорошие сорбционные .свойства благодаря высокому химическому сродству титана с обычными газами, особенно с водородом. Более того. общая скорость сорбции остаточн |1х газов ЭВП обеими частями предлагаемого газопоглотителя, а именно напыленной бариевой пленкой и выпаренной титановой матрицей, значительно превосходит суммарный эффект от раздельного использования аналогичных форм и равных количеств тех же веществ, например пленки известного бариевого газопоглотителя и пористой таблетки известного титанового газопоглотителя в качестве двух самостоятельных газопоглотителей. Физической причиной этого являются, во-первых, особые поверхностные состояния титановой губки, активированной барием, и во-вторых, повышенная реакционная способность бариевой пленки с микропримесями титана. Условия смачивания и капиллярного рас текания в системе титан-барий таковы, что позволяют осуществлять «пропитку губчатого титана, т. е. введение бария в поры матрицы диаметром всего 0,05-0,07 мм на глубину до 15-20 мм. Тем самым обеспечиваются хорошая зашита бария от окисления и, соответственно, понижение температуры активировки газопоглотителя до 1000-1100°С. Равномерность заполнения матрицы в этом случае может быть улучшена путем термической гомогенизации. Указанный диаметр пор (0,05-0,07 мм) определяют из того, что его увеличение, например до 0,2-0,3 мм, приводит к неустойчивости газопоглотителя на воздухе, а при очень тонких, менее 0,04 мм, порах затрудняются как пропитка, так и активировка газопоглотителя. Температура введения бария в матрицу (750-780°С или с перегревом на 30-50°С выше точки плавления этого металла) определяется тем, что ее дальнейший подъем вел бы к чрезмерному нарастанию металлического конденсата на холодных стенках оборудования, это же соображение ограничивает 5-7 минутами продолжительность операции. С другой стороны, за меньшее время относительно вязкий барий не успевает заполнять поры матрицы. Режим термической гомогенизации (720-750°С, 1,5-2 ч) выбирают таким, чтобы обеспечить и реализовать капиллярную подвижность кристаллизующегося в порах бария. Однако дальнейшее увеличение температуры, например до 780-800°С, или длительности выдержки заполненной матрицы приводит к частичному вытеканию и выпариванию бария. Пример. Губчатые заготовки (таблетки, штабики) высотой 5-10 мм, полученные прессованием и спеканием порошка титана и имеющие поры диаметром 0,05-0,07 мм, обезгаживают в одном из отделений двухкамерной вакуумной печи. В стальном тигле, который расположен во второй (нижней) камере, плавят металлический барий и перегревают его на 30-50°С выше точки кристаллизации. Затем заготовки-матрицы погружают в расплав с помощью шлюзового механизма и сильфонного привода и поДают в установку чистый аргон до давления 0,05-0,8 мПа. Спустя 5-7 мин пропитанные матрицы извлекают из бариевой ванны, переводят в верхнюю камеру, снижают температуру до 720-750°С, выдерживают в течение 1,5-2 ч, охлаждают и вынимают. Полученный тнтано-бариевый газопоглотитель монтируют в ЭВП. После откачки прибора . газопоглотитель нагревают до 1000-1100° и выдерживают при этой температуре 10-15 с. Возникшая бариевая пленка поглощает кислород и кислородосодержащие газы со скоростью около 0,1 л/(с-с-м, а открытые активированные поры освобожденной от бария титановой матрицы связывают преимущественно водород.

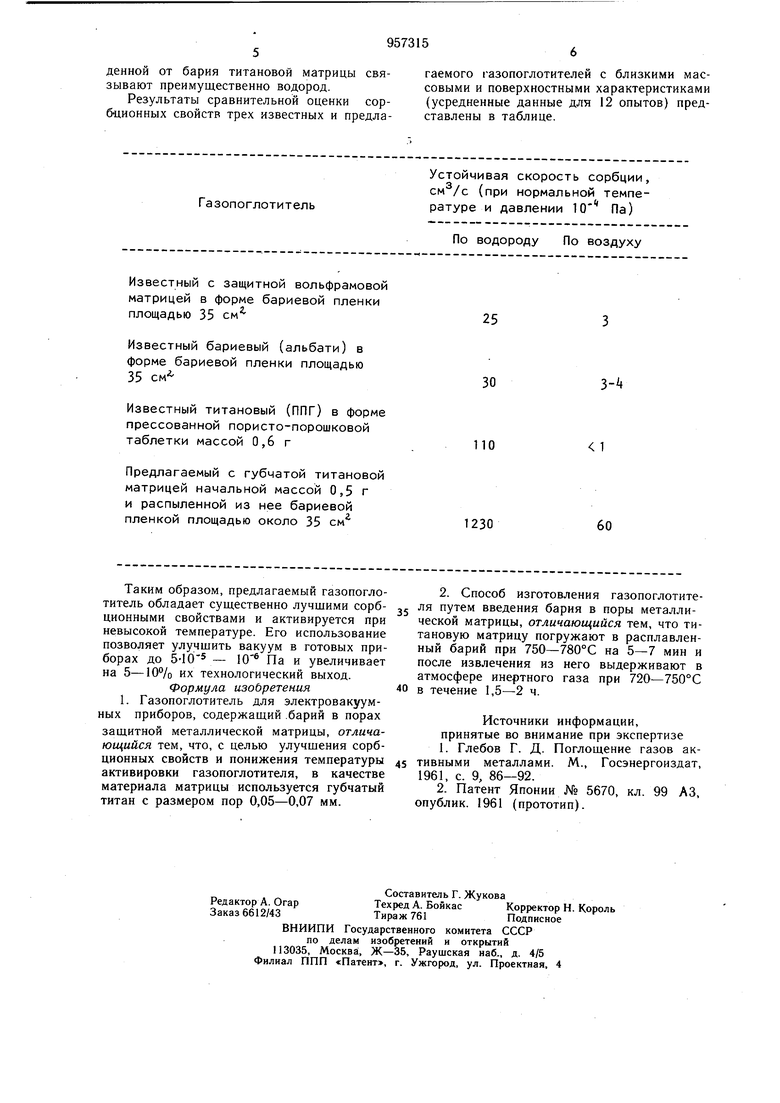

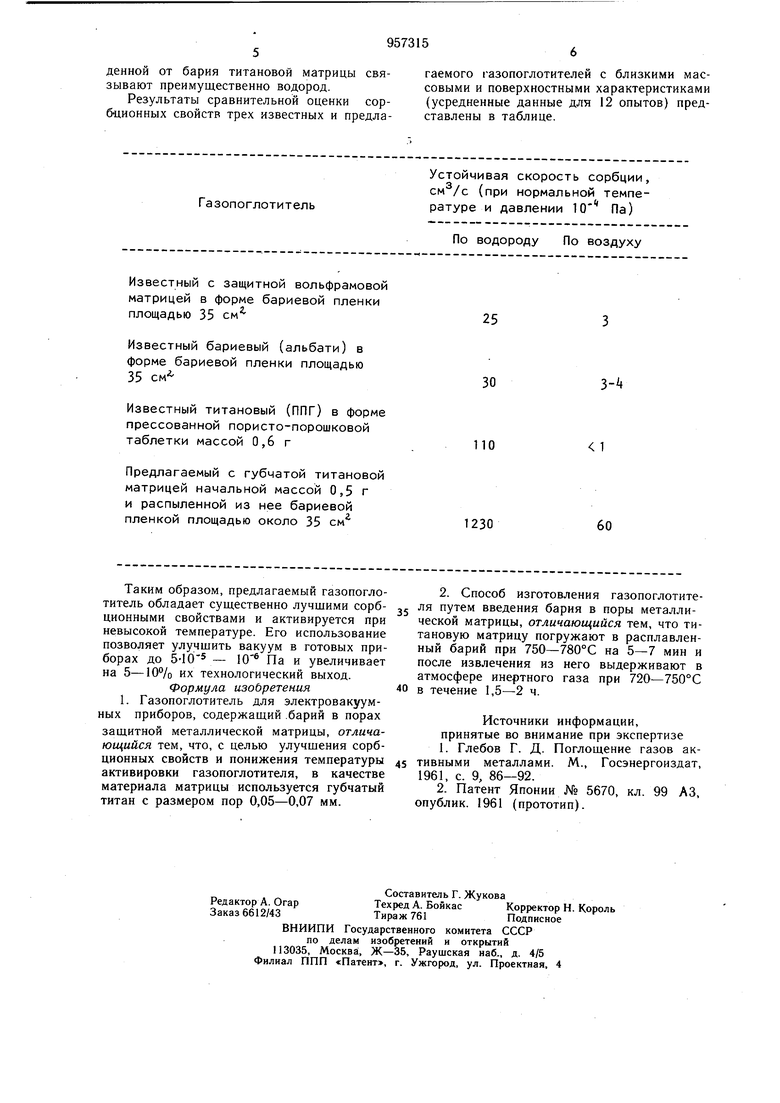

Результаты сравнительной оценки сорбщионных свойств трех известных и предлагаемого газопоглотителей с близкими массовыми и поверхностными характеристиками (усредненные данные для 12 опытов) представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электровакуумного прибора | 1981 |

|

SU963117A1 |

| Способ изготовления электровакуумных приборов | 1981 |

|

SU1020883A1 |

| Способ изготовления нераспыляемого газопоглотителя | 1980 |

|

SU892521A1 |

| Электронно-лучевая трубка | 1983 |

|

SU1120867A1 |

| Нераспыляемый газопоглотитель | 1982 |

|

SU1115128A1 |

| ЭЛЕКТРОВАКУУМНЫЙ ПРИБОР | 1994 |

|

RU2071618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИТАНОКЕРАМИЧЕСКОГО ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 1973 |

|

SU363135A1 |

| ЦВЕТНОЙ КИНЕСКОП | 1990 |

|

RU2018184C1 |

| Газопоглотитель | 1991 |

|

SU1817155A1 |

| Способ получения газопоглотительного покрытия | 1979 |

|

SU875503A1 |

Газопоглотитель

Известный с защитной вольфрамовой матрицей в форме бариевой пленки площадью 35 см

Известный бариевый (альбати) в форме бариевой пленки площадью 35 см

Известный титановый (ППГ) в форме прессованной пористо-порошковой таблетки массой 0,6 г

Предлагаемый с губчатой титановой матрицей начальной массой 0,5 г и распыленной из нее бариевой пленкой площадью около 35 см

Таким образом, предлагаемый газопоглотитель обладает существенно лучщими сорбционными свойствами и активируется при невысокой температуре. Его использование позволяет улучшить вакуум в готовых приборах до - 10 Па и увеличивает на 5-10% их технологический выход. Формула изобретения

Устойчивая скорость сорбции, (при нормальной температуре и давлении Ю Па)

По водороду По воздуху

25

3-4

30

110

1

60

1230

Источники информации, принятые во внимание при экспертизе

1961, с. 9, 86-92.

Авторы

Даты

1982-09-07—Публикация

1981-02-25—Подача