3/

32

ff dk3538J7,g.jg

сл

ел

ND

10

15

20

Изобретение относится к станкостроению и может быть использовано при многооперационной обработке деталей резанием.

Цель изобретения - расширение технологических возможностей станка путем обеспечения операции подрезки торца при многооперационной обработке деталей, включающей, например, операции сверления, зенко- вания, нарезания резьбы и другие, посредством инструментальных блоков, установленных вокруг транспортного диска в технологической последовательности.

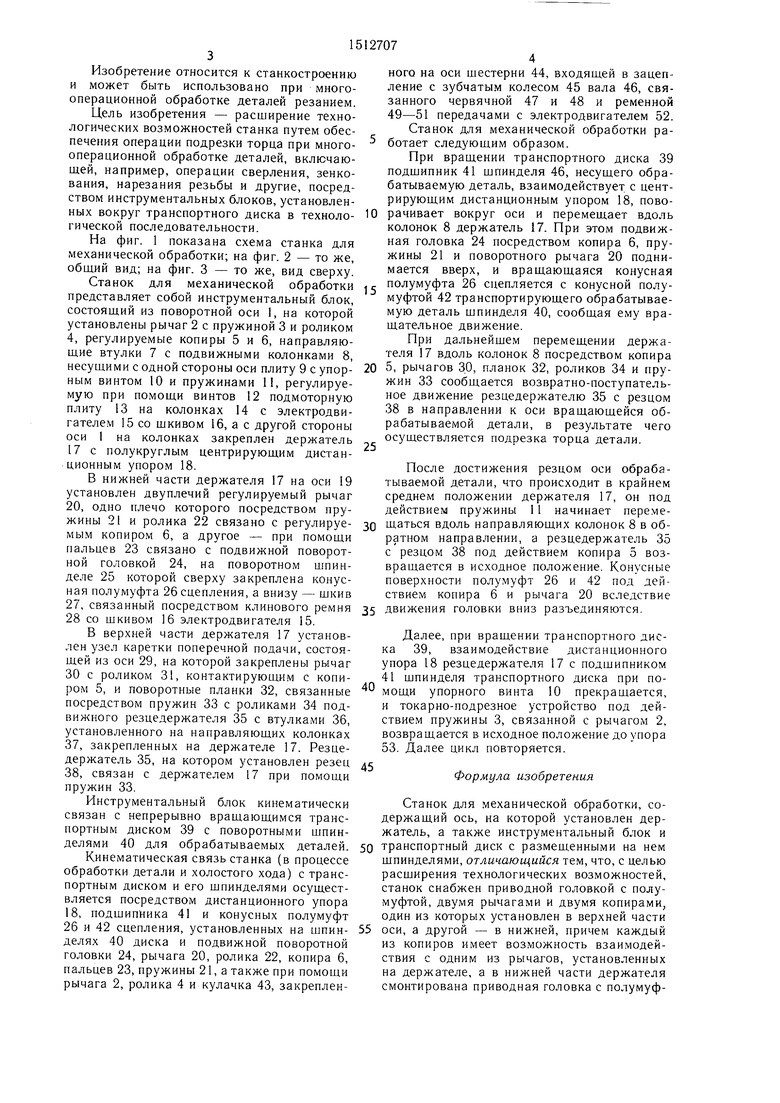

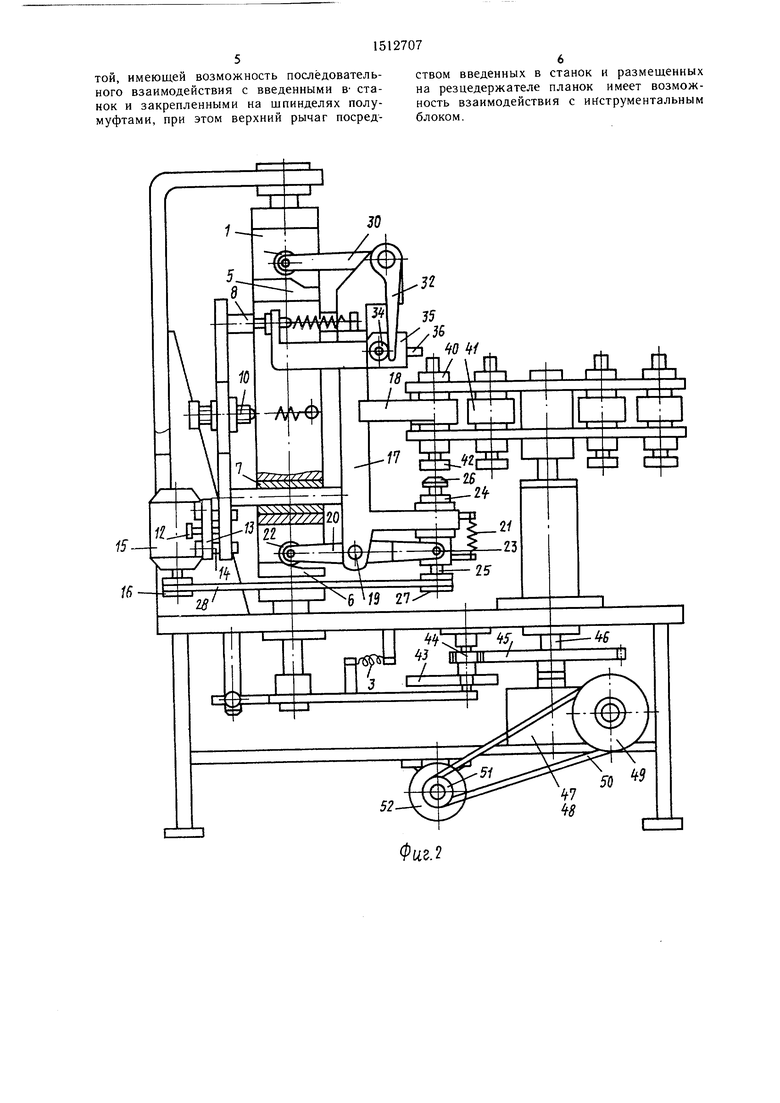

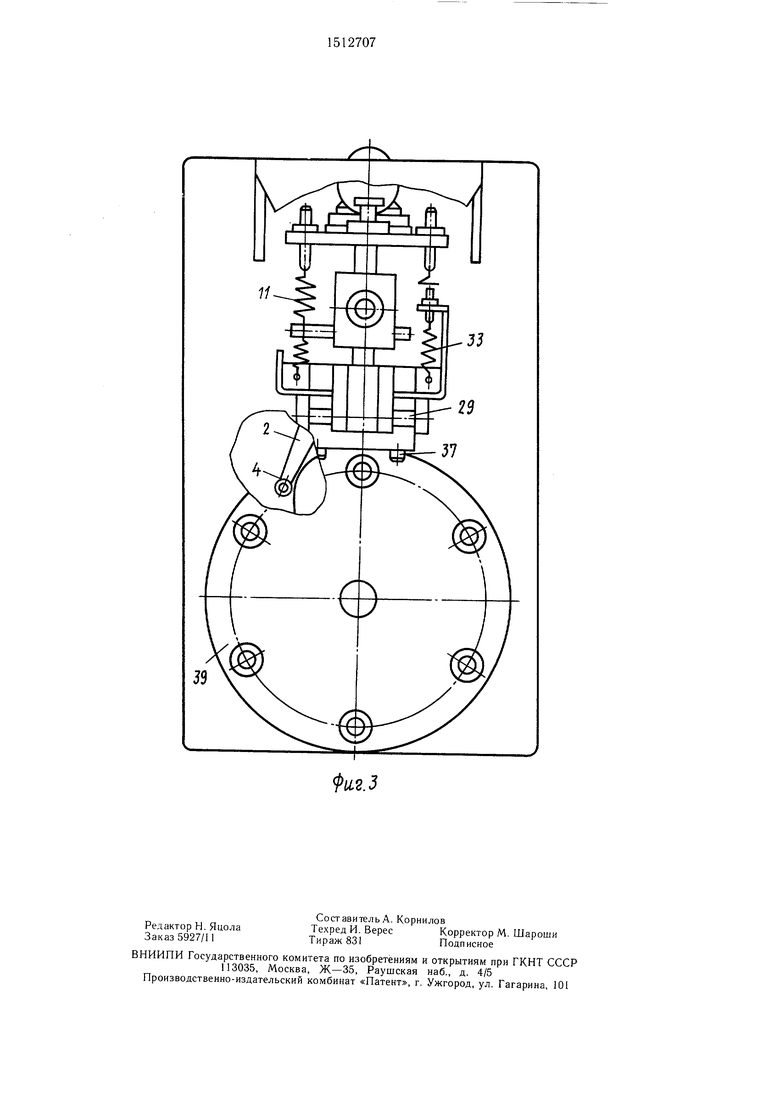

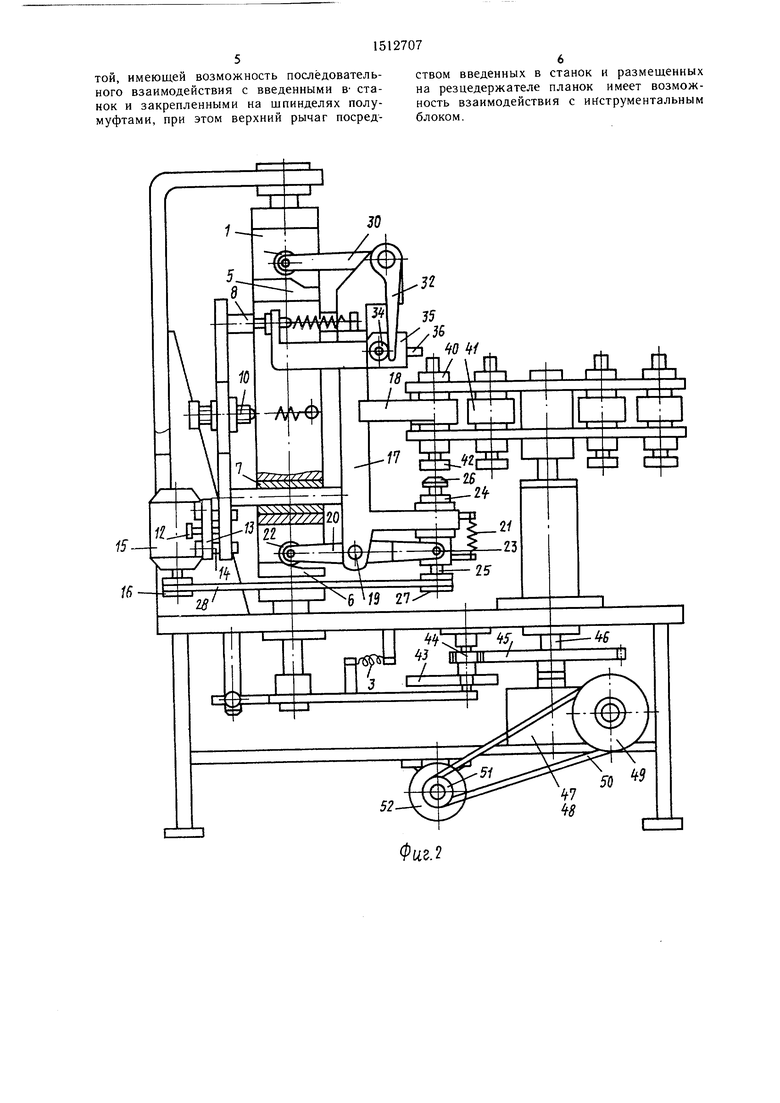

На фиг. 1 показана схема станка для механической обработки; на фиг. 2 - то же, общий вид; на фиг. 3 - то же, вид сверху.

Станок для механической обработки представляет собой инструментальный блок, состоящий из поворотной оси 1, на которой установлены рычаг 2 с пружиной 3 и роликом 4, регулируемые копиры 5 и 6, направляющие втулки 7 с подвижными колонками 8, несущими с одной стороны оси плиту 9 с упорным винтом 10 и пружинами II, регулируемую при помощи винтов 12 подмоторную плиту 13 на колонках 14 с электродвигателем 15 со щкивом 16, а с другой стороны оси 1 на колонках закреплен держатель 17 с полукруглым центрирующим дистанционным упором 18.

В нижней части держателя 17 на оси 19 установлен двуплечий регулируемый рычаг 20, одно плечо которого посредством пружины 21 и ролика 22 связано с регулируемым копиро.м 6, а другое - при помощи пальцев 23 связано с подвижной поворотной головкой 24, на поворотном шпинделе 25 которой сверху закреплена конусная полумуфта 26 сцепления, а внизу - щкив 27, связанный посредством клинового ремня 35 28 со шкивом 16 электродвигателя 15.

В верхней части держателя 17 установлен узел каретки поперечной подачи, состоящей из оси 29, на которой закреплены рычаг 30 с роликом 31, контактирующим с копиром 5, и поворотные планки 32, связанные посредством пружин 33 с роликами 34 подвижного резцедержателя 135 с втулками 36, установленного на направляющих колонках

37,закрепленных на держателе 17. Резцедержатель 35, на котором установлен резец д

38,связан с держателем 17 при помощи пружин 33.

Инструментальный блок кинематически связан с непрерывно вращающимся транспортным диском 39 с поворотными шпин25

30

ного на оси шестерни 44, входящей в зацепление с зубчатым колесом 45 вала 46, связанного червячной 47 и 48 и ременной 49-51 передачами с электродвигателем 52.

Станок для механической обработки работает следующим образом.

При вращении транспортного диска 39 подщипник 41 щпинделя 46, несущего обрабатываемую деталь, взаимодействует с центрирующим дистанционным упором 18, поворачивает вокруг оси и перемещает вдоль колонок 8 держатель 17. При этом подвижная головка 24 посредством копира 6, пружины 21 и поворотного рычага 20 поднимается вверх, и вращающаяся конусная полумуфта 26 сцепляется с конусной полумуфтой 42 транспортирующего обрабатываемую деталь щпинделя 40, сообщая ему вращательное движение.

При дальнейшем перемещении держателя 17 вдоль колонок 8 посредством копира 5, рычагов 30, планок 32, роликов 34 и пружин 33 сообщается возвратно-поступательное движение резцедержателю 35 с резцом 38 в направлении к оси вращающейся обрабатываемой детали, в результате чего осуществляется подрезка торца детали.

После достижения резцом оси обрабатываемой детали, что происходит в крайнем среднем положении держателя 17, он под действием пружины 11 начинает перемещаться вдоль направляющих колонок 8 в обратном направлении, а резцедержатель 35 с резцом 38 под действием копира 5 возвращается в исходное положение. Конусные поверхности полумуфт 26 и 42 под действием копира 6 и рычага 20 вследствие движения головки вниз разъединяются.

Далее, при вращении транспортного диска 39, взаимодействие дистанционного упора 18 резцедержателя 17 с подщипником 41 щпинделя транспортного диска при помощи упорного винта 10 прекращается, и токарно-подрезное устройство под действием пружины 3, связанной с рычагом 2, возвращается в исходное положение до упора 53. Далее цикл повторяется.

Формула изобретения

Станок для механической обработки, содержащий ось, на которой установлен держатель, а также инструментальный блок и

делями 40 для обрабатываемых деталей. 50 транспортный диск с размещенными на нем

Кинематическая связь станка (в процессе обработки детали и холостого хода) с транспортным диском и его шпинделями осуществляется посредством дистанционного упора 18, подшипника 41 и конусных полумуфт 26 и 42 сцепления, установленных на шпин- 55 делях 40 диска и подвижной поворотной головки 24, рычага 20, ролика 22, копира 6, пальцев 23, пружины 21, а также при помощи рычага 2, ролика 4 и кулачка 43, закрепленшпинделями, отличающийся тем, что, с целью расширения технологических возможностей, станок снабжен приводной головкой с полумуфтой, двумя рычагами и двумя копирами, один из которых установлен в верхней части оси, а другой - в нижней, причем каждый из копиров имеет возможность взаимодействия с одним из рычагов, установленных на держателе, а в нижней части держателя смонтирована приводная головка с полумуф0

5

0

5

5

0

ного на оси шестерни 44, входящей в зацепление с зубчатым колесом 45 вала 46, связанного червячной 47 и 48 и ременной 49-51 передачами с электродвигателем 52.

Станок для механической обработки работает следующим образом.

При вращении транспортного диска 39 подщипник 41 щпинделя 46, несущего обрабатываемую деталь, взаимодействует с центрирующим дистанционным упором 18, поворачивает вокруг оси и перемещает вдоль колонок 8 держатель 17. При этом подвижная головка 24 посредством копира 6, пружины 21 и поворотного рычага 20 поднимается вверх, и вращающаяся конусная полумуфта 26 сцепляется с конусной полумуфтой 42 транспортирующего обрабатываемую деталь щпинделя 40, сообщая ему вращательное движение.

При дальнейшем перемещении держателя 17 вдоль колонок 8 посредством копира 5, рычагов 30, планок 32, роликов 34 и пружин 33 сообщается возвратно-поступательное движение резцедержателю 35 с резцом 38 в направлении к оси вращающейся обрабатываемой детали, в результате чего осуществляется подрезка торца детали.

После достижения резцом оси обрабатываемой детали, что происходит в крайнем среднем положении держателя 17, он под действием пружины 11 начинает перемещаться вдоль направляющих колонок 8 в обратном направлении, а резцедержатель 35 с резцом 38 под действием копира 5 возвращается в исходное положение. Конусные поверхности полумуфт 26 и 42 под действием копира 6 и рычага 20 вследствие движения головки вниз разъединяются.

Далее, при вращении транспортного диска 39, взаимодействие дистанционного упора 18 резцедержателя 17 с подщипником 41 щпинделя транспортного диска при помощи упорного винта 10 прекращается, и токарно-подрезное устройство под действием пружины 3, связанной с рычагом 2, возвращается в исходное положение до упора 53. Далее цикл повторяется.

Формула изобретения

Станок для механической обработки, содержащий ось, на которой установлен держатель, а также инструментальный блок и

шпинделями, отличающийся тем, что, с целью расширения технологических возможностей, станок снабжен приводной головкой с полумуфтой, двумя рычагами и двумя копирами, один из которых установлен в верхней части оси, а другой - в нижней, причем каждый из копиров имеет возможность взаимодействия с одним из рычагов, установленных на держателе, а в нижней части держателя смонтирована приводная головка с полумуф151270756

той, имеющей возможность последователь-ством введенных в станок и размешенных

ного взаимодействия с введенными в ста-на резцедержателе планок имеет возможнок и закрепленными на шпинделях полу-ность взаимодействия с инструментальным

муфтами, при этом верхний рычаг посред-блоком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для механической обработки | 1978 |

|

SU841784A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Устройство для обработки детали | 1986 |

|

SU1414571A1 |

| Многопозиционный шлифовальный станок | 1979 |

|

SU872207A1 |

| Станок для обработки и сборки деталей | 1977 |

|

SU694346A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Головка | 1974 |

|

SU465278A1 |

| Борштанга | 1975 |

|

SU541591A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Устройство для обработки некруглых отверстий | 1976 |

|

SU660782A1 |

Изобретение относится к области станкостроения и может быть использовано для подрезки торцов заготовок при многооперационной обработке деталей резанием. Целью изобретения является расширение технологических возможностей станка для механической обработки путем обеспечения операции подрезки торца при обработке деталей на многооперационных станках. При вращении транспортного диска подшипник 41 шпинделя 40 взаимодействует с упором 18, поворачивает вокруг оси и перемещает вдоль колонок 8 держатель 17. При этом приводная головка 24 посредством копира 6, пружины 21 и рычага 20 поднимается и полумуфта 26 сцепляется с полумуфтой 42 шпинделя 40, приводя его во вращение. Далее посредством копира 5, поворота рычага 30 и планок 32 осуществляется подача резцедержателя 35 и подрезка торца детали, закрепленной на одном из шпинделей 40. 3 ил.

Фиг.2

| Станок для механической обработки | 1978 |

|

SU841784A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-07—Публикация

1987-11-16—Подача